基于PLC 的集装箱地板钻孔装置系统设计

2014-11-18王晓磊李晓丹

王晓磊,李晓丹

(辽宁工业大学机械工程与自动化学院,辽宁锦州 121001)

集装箱,是一种用于货物周转的大型装货容器,具有一定的强度和刚度,在中途换车或换船时无需将货物取出换箱,因此集装箱在船舶、港口、桥梁、隧道、多式联运相配套的物流系统中广泛使用,已实现了标准化生产制作。

目前,大多数的集装箱厂家都采用人工划线、钻孔、锁钉,劳动强度巨大,生产效率低,产品质量不高。针对此问题,文中提出了采用PLC 控制的自动钻孔装置来代替工人手动钻孔操作。

1 结构组成简介

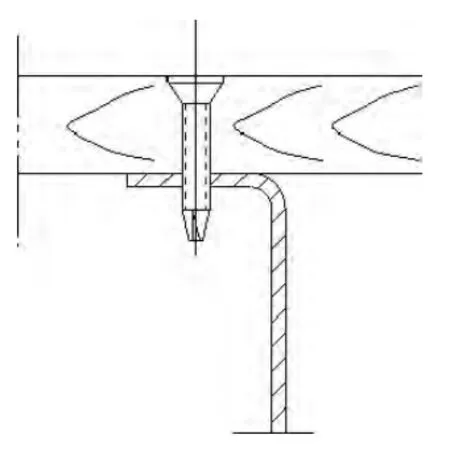

集装箱自动钻孔装置如图1 所示,主要由以下几部分组成:

图1 集装箱自动钻孔装置

(1)车体行走部分。主要带动钻孔装置的移动,实现钻孔定位功能。车体的驱动主要由伺服电机、减速器及同步带传递到车体后轴,实现车体的移动及定位功能。

(2)平台的对中装置。对中装置由气缸和直线导轨组成。当车体与箱体不在同一中心线时,两侧气缸自动对中。

(3)工作台回转装置。该装置主要通过步进电机与齿轮传动,实现钻工作台的回转定位。

(4)钻孔装置采用电机带动同步带实现钻头的旋转,气缸下压实现进给,共10 个钻孔装置,一次可完成一排的钻孔。

2 系统的技术难点

(1)如何保证车体走直线

由于钻孔过程在集装箱内部进行,如何保证车体沿集装箱中线行走是一个技术难点。该装置采用加大车体轮子宽度的方法实现,同时采用对中装置实现车体平台自动对中。

(2)车体钻孔定位

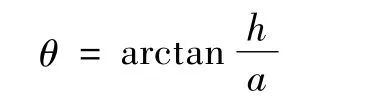

图2 钻孔示意图

钻孔之前,如何保证钻头在集装箱的每条横梁的中心线上是另一个技术难点。如图2 所示。由于采用人工焊接集装箱横梁,所以在焊接的过程中横梁不一定会和集装箱的车体垂直,但在钻孔的过程中要使钻孔的位置在横梁的中心线上。

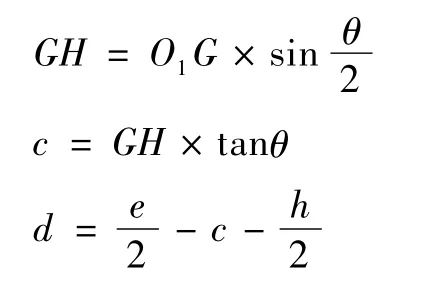

解决方法:在车体上对称安装两个传感器来感应检测横梁的边缘,如图3 所示。ABCD 为横梁边缘的俯视图。IJ 为横梁钻孔的中心线,O 为左侧检测到信号而右侧没检测到信号的平台回转中心,O1为右侧检测到信号的平台回转中心。点E、F 为传感器位置,且左侧传感器先检测到,右侧无信号,这时车体继续前进,直至右侧传感器检测到信号,此时两传感器的位置为E1、F1,但并不在钻孔中心线上,此时前进的距离为h。此时可将过程分为两步:车体平台旋转θ 角,此时传感器所在的位置为E2、F2;车体再前行d 即可到达钻孔中心线上,两步同时进行,节省时间。H 为第二个传感器检测到横梁时两传感器的中点,G 为旋转θ 后两传感器的中点。设两传感器的距离为a,第一个传感器检测到横梁与第二个传感器检测到横梁的距离为h,横梁的宽度为e,c 为车体旋转θ 后传感器位置前行的距离。根据示意图3 可知工作台旋转角度为:

车体前进的距离d 为:

最后将得到的角度与距离转换成脉冲当量分别送给步进电机和伺服电机。由于横梁摆放倾斜的角度很小,故横向的偏离误差在位置误差的范围内。

图3 定位分析图

3 控制系统的硬件组成

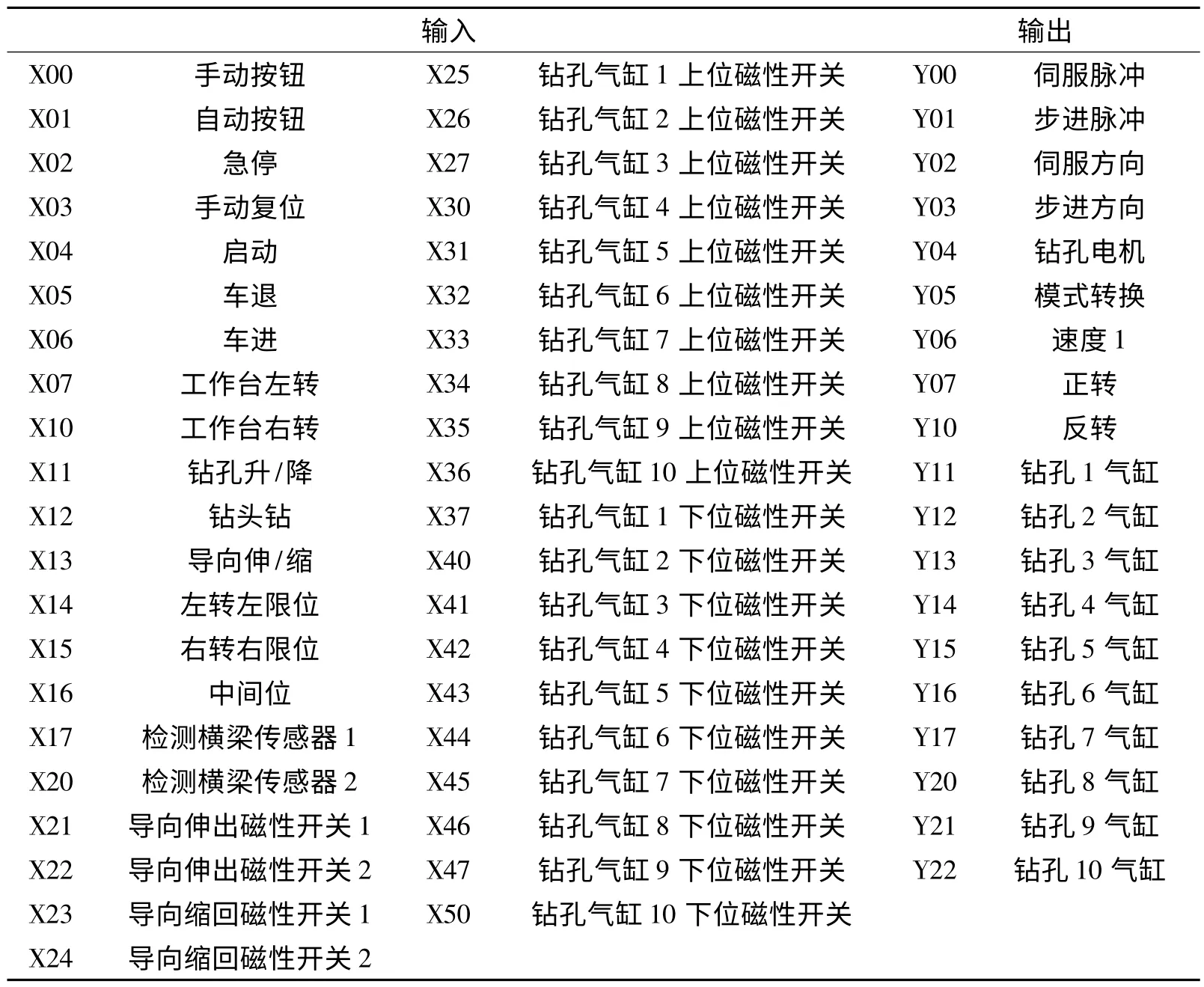

设计中采用的是三菱公司生产的F2N 系列的F2N128MTPLC,外加一16EX 的输入扩展模块。在设备运行过程中,主要采用传感器采集信息传送给PLC进行处理,根据实际需要确定所需I/O 口。具体I/O口分配如表1 所示。伺服电机主要用来驱动车体行走,步进电机用于工作台旋转。钻孔电机采用统一控制,共控制10 台。钻孔下压气缸采用分别控制。模式转换主要是实现伺服电机的速度和位置控制转换,在车体行走过程中采用速度控制,当要实现位置纠正时采用位置控制。

表1 输入输出地址分配

4 软件编程

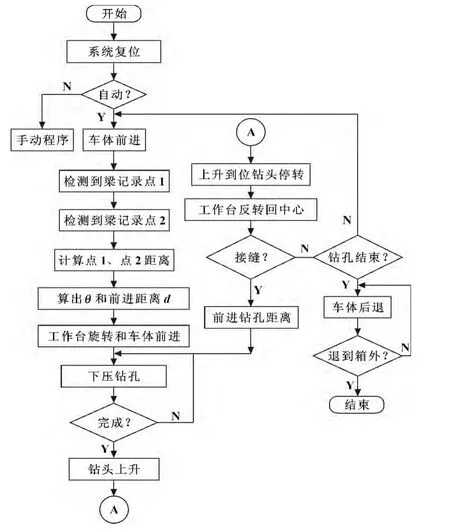

系统复位可分为手动复位和上电复位。上电复位为PLC 的首个扫描周期自动复位,手动复位是通过人按下手动按钮复位。程序可分为自动程序和手动程序。手动程序主要用来调试和维修使用。在自动程序时,车体在行进过程中,检测横梁的两个传感器会先后检测到两个信号,通过这两个信号可判断车体工作台为左转还是右转,同时计算出工作台所需旋转的角度以及车体的位移,实现车体前移和工作台的旋转,使钻孔位置保证在横梁的中心线上。钻头上升的过程中钻头一直旋转,只有钻头上升到位时才可以停转。由于集装箱地板为几块拼接而成,所以要判断是否为接缝,在接缝处为同一梁,不能用边沿判断,直接行进至两排钉的中心线距离钻孔。具体的流程如图4 所示。根据流程图编制了相关的软件程序。

图4 流程图

5 结束语

实践证明:采用专机可大大提高集装箱钻孔的效率,钻孔更准确,节省了人工划线钻孔工序,降低了劳动强度。同时该控制系统控制简单、方便。

[1]王明武.基于PLC 的全自动铝锭码垛机设计[J].机床与液压,2012,40(2):62-64.

[2]王晓磊,李晓丹.基于PLC 的高压测漏机控制系统设计与分析[J].机床与液压,2013,41(8):102-103.

[3]肖艳军,李磊,周婧,等.基于PLC 的自动续料机械手[J].机械设计与制造,2011(2):152-153.

[4]朱凌宏.基于PLC 的液压驱动式机械手动作设计[J].机床与液压,2011,39(6):79-80.

[5]范金玲.基于PLC 的气动机械手控制系统设计[J].液压与气动,2010(7):36-38.