充液拉深设备柔性控制系统的研究*

2014-11-18李久胜徐永超

李久胜,郭 犇,徐永超

(1.浙江工业大学 教育科学与技术学院,浙江 杭州 310023;2.哈尔滨工业大学 电气工程及自动化学院,黑龙江 哈尔滨 150001;3.哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150001)

0 引言

液压成形技术近十多年来在工业生产中得到了广泛应用,逐步成为薄壁零件制造的主流技术之一[1-2]。充液拉深是一种先进的液压成形技术,但缺乏现成的生产设备,研制专用液压设备及其控制系统成为实现该工艺的重要基础。

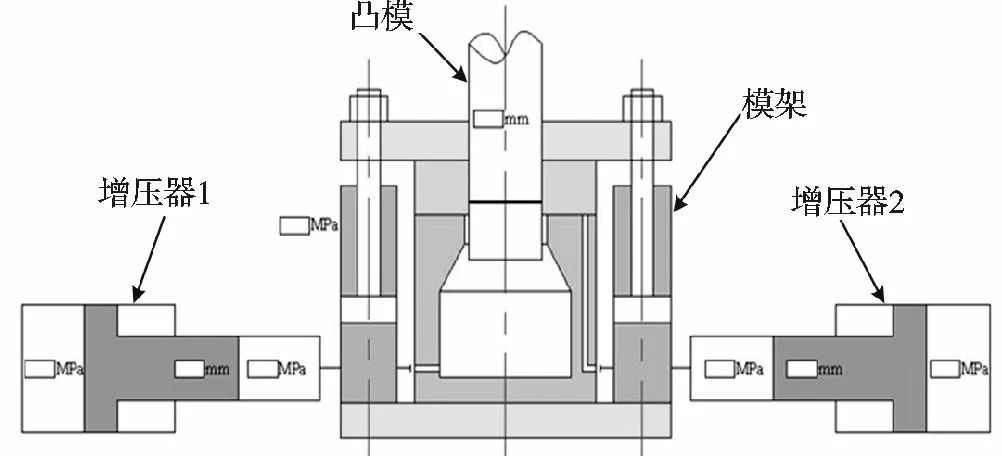

充液拉深设备是为了实现板料的充液拉深成型工艺而研制的专用液压设备,主要由模架、凸模、增压器等液压部件和相应电气控制系统组成,其基本结构如图1 所示。其中,凸模需固定在标准双动压机的拉深滑块上,模架中的压边滑块由标准双动压机的压边滑块取代,充液拉深的专用设备只包括增压器1、2和液室(合称充液设备)。充液设备应与标准双动压机配合使用才能完整地实现充液拉深成型工艺。在加工过程中,充液拉深控制系统可对液室内的压力和标准压机的压边力进行协调控制,并遥控标准压力机拉深滑块的压制操作,从而实现充液拉深的成形工艺。

图1 充液拉深设备的基本结构

哈尔滨工业大学充液拉深课题组从上世纪90年代开始研制充液拉深装备,并开发了相应的控制系统。

本研究第1部分介绍充液拉深控制系统的国内外研究现状,及课题组所采用的技术方案,第2部分介绍控制系统中的压力控制和顺序控制等关键技术,第3部分介绍该控制系统中PLC控制程序的设计。

1 充液拉深控制系统的技术方案

国内对充液拉深工艺和设备的研究始于1980年代。1986年东北重型机械学院较早地开展了对向液压拉深的实验研究[3],在当时的技术条件下只能采用手动控制的方法实现拉深加工。

1997年哈尔滨工业大学研制了通用模架型式的充液拉深装备[4],以广泛应用的单动液压机为基础开发、研制充液拉深装备。控制信号由单片机根据设定的压力—行程曲线给出,系统采用电液比例控制技术对液压成型的重要工艺参数(液室压力和压边力)进行连续调节。2004年哈尔滨工业大学又在标准双动液压机的基础上,通过扩展其控制系统(PLC和触摸屏等)实现对液压成形装备(包括液压机和液室模架)的一体化控制,为具有双动液压机的企业开展充液拉深新工艺开辟了一条经济、有效的新途径[5]。

2013年北京航空航天大学针对传统被动加压方式的缺点,提出采用闭环控制技术实时调节液室压力和压边力的动态加载方式。该方式应用基于上、下位机的检测控制系统实时调节凸模速度、压边力和液室压力满足设定的工艺参数[6]。

2013年安徽科技报道:世界吨位最大“15 000 t双动充液拉深液压机”在合锻机床股份有限公司研制成功,标志着我国大型复杂薄壁结构件一次性成形技术处于国际领先水平[7]。

国外的相关研究开始较早、水平较高。瑞典AP&T 公司从l960年开始,致力于开发充液拉深技术。在成形工艺、模具技术和加工设备方面,逐渐形成了其独特的技术风格、技术水平居世界领先[8]。AP&T 公司开发的充液拉深装置,独立于主机,可方便地安装在任何一台AP&T生产的液压机工作台之上。AP&T公司开发的较先进的充液拉深装置是NC 数控型,具有独立的动力发生系统和滤油系统。

在吸取国内外研究成果的基础上,本研究研制的充液拉深控制系统在技术方案上经历了3个主要发展阶段:

(1)第一代控制方案:单片机+PLC。上世纪90年代前期,小型PLC 往往不具备模拟量处理功能,所以控制系统中使用51 单片机采集和控制液压系统的压力,PLC(当时采用韩国的三星小型PLC)只控制电磁阀的动作。由于单片机系统开发周期较长且维护不便,只在研制第一代充液拉深设备时采用了这种控制方案,以后就改进为所有控制量都使用PLC来控制的方案。

(2)第二代控制方案:小型PLC+触摸屏。由于充液拉深系统中被控变量不多,具有模拟量接口的小型PLC就可以满足控制要求。上世纪90年代后期,性价比较高的触摸屏成为工业控制系统中人机界面中的主要形式。研究者采用触摸屏作为人机界面,使充液拉深控制系统的监控更加直观,参数输入更加方便。第二代充液拉深控制系统的配置方案是:西门子S7-200 PLC+TP170A触摸屏。

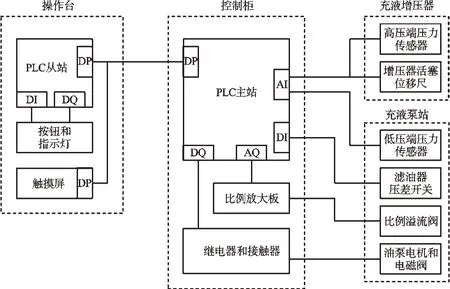

(3)第三代控制方案:高性能PLC+大屏幕触摸屏。为了提高控制系统的开发效率,并提高其控制灵活性,进入新世纪后,控制系统中的PLC 升级为支持结构化编程和现场总线的高性能PLC,触摸屏也升级为10″的大屏。同时该方案针对软件结构也进行了全面的升级,开发出了支持用户编程的柔性控制系统:用户可根据需要灵活地定义设备的各种手动动作和自动控制流程,最大限度地发挥设备的功能,使该设备更好地满足研发新工艺的需求。第三代充液拉深控制系统的配置方案是:西门子S7-300 PLC+MP277触摸屏。电控系统的组成如图2所示。

图2 充液拉深控制系统的组成

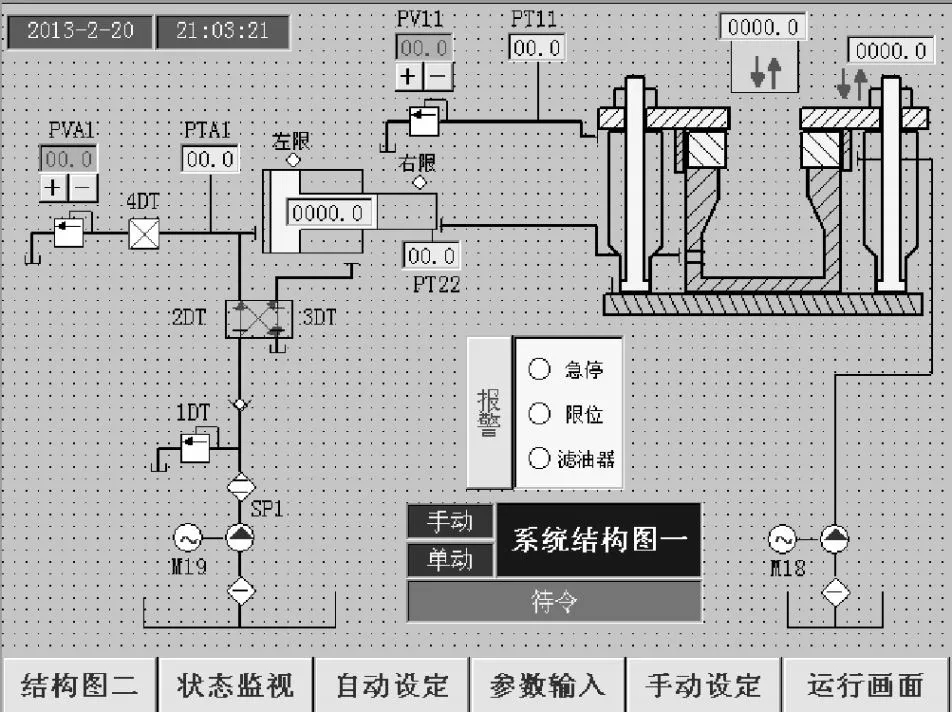

具有动画功能的监控界面如图3所示。

图3 充液拉深控制系统的监控界面

2 充液拉深控制系统中的关键技术

从控制类型上看,充液拉深控制系统中既有顺序控制又有反馈控制,其中顺序控制用来控制设备中的运动部件按照预定的加工顺序或逻辑完成加工动作,而反馈控制是用来控制压边的压力和液室的反胀力与设定值一致。这两个控制形式并不是完全独立的,而是在顺序控制的某些环节上与反馈控制相结合,二者的控制程序都是在PLC 上实现的。课题组在研发充液拉深控制系统时,对于这两个核心技术进行了较深入的研究。

2.1 压力控制技术的研究

压力控制是影响整个充液拉深装备控制性能的关键因素。丁明明等[9]研制的新型计算机控制多点上置式变压边力控制装置具有控制效果好、成本低、通用性较强等特点,同时在拉深过程中,能够保证随凸模行程和位置变化的变压边力控制。Endelt等[10]提出了一种新的反馈控制系统:调节分布式的压边力以控制拉深过程中板料的流动量,建立动态系统的模型,并通过系统实验辨识控制参数。Modi 等[11]研制了一个方形杯状工件的薄板拉深成形实验装置,借助PLC和数据采集系统实现了压边力轨迹的设定和控制。

充液拉深加工由于采用高压液体代替凹模进行拉深成形,在加工时对工艺参数的准确性要求较高,相应地对压力控制系统的压力控制精度也提出了较高的要求。充液拉深控制系统的监控界面如图3 所示,压边和液室压力控制都采用电磁比例溢流阀作为控制元件,且有压力传感器检测实际压力。为了降低装备成本,易于推广使用,本研究采用普通的不带位移控制和其他外部检测功能的先导式电磁比例溢流阀。这种阀内部带有机械式的压力检测和反馈机构,能够根据放大板的输入电压成比例地调节出口压力,独立使用时可满足一般的电液调压系统的要求。但是由于其压力控制特性曲线存在非线性和滞回特征,且输出压力受流量变化的影响,难以满足充液拉深加工中较高的压力控制精度的要求,该系统采取了压力的闭环控制方案。

工程上习惯采用PID控制算法进行系统校正,PLC一般都提供PID 运算指令,用户可容易地利用PLC 实现闭环控制。由于电磁比例溢流阀单独使用时,也具备较好的快速性和稳定性,只是存在静差:即该阀在给定压力的邻域内缺乏消除流量扰动、提高稳态精度的能力。因此笔者将PID调节器改为只有积分环节的调节器,采用该调节器后,由于只有1个积分常数为待定参数,整定起来较容易。选择合理的积分常数后,闭环响应无静差,且稳定性比采用PID调节器时要好,但响应的快速性问题仍未解决。在此基础上,笔者采取了分段积分的控制算法,在满足稳态精度和稳定性的同时,响应的快速性也得到一定的提高[12]。

2.2 用户编程技术的研究

为了满足研发新工艺对系统灵活性的要求,充液拉深控制系统被设计为柔性控制系统,与数控编程类似,支持“用户编程”功能。

(1)在手动加工方式下,可通过手动设定界面,由用户根据需要灵活地定义各手动控制按钮的功能,从而最大程度地发挥设备的功能以满足工艺试验的需要。

(2)在自动加工方式下,可通过在自动加工界面中的设定参数,由用户根据需要灵活地设定自动加工的流程,从而最大程度地发挥设备的功能以满足用户的生产需求。

这是一个支持“用户编程”功能,由PLC程序和触摸屏组态共同组成的液压设备的通用控制程序,具有很好的可移植性,适用于不同配置的充液拉深控制系统,可大大提高了控制软件的开发效率和可靠性。

下面以自动加工流程为例说明“用户编程”技术的特点。自动加工流程一般要求增压器、压边滑块和拉深滑块分阶段运动到设定位置,并且在拉深加工过程中自动改变压边压力和液室压力设定值。一组“自动加工流程”设定画面如图4 所示。其设定步骤大致如下:

(1)首先在“自动加工流程”画面中,设定各步序的输出命令和步序间的转换条件。在当前步序下,控制系统会根据“步序输出动作”画面的设定自动实现相应的动作输出;同时控制系统会自动判断下一步序的转换条件是否满足,当条件满足后,流程自动进入下一个步序。如此可自动实现一个用户编程的加工流程。

(2)在“步序转换条件”画面中,可选择发令按钮、目标位置、目标压力和定时时间等转换条件。例如:设定拉深滑块目标位置有效(并设定目标值),当控制系统检测到拉深滑块位移到达该目标值后,该转换条件成立,则自动加工流程进入下一步,在下一步的输出命令中可选择让拉深滑块停止运动或执行其他操作。

(3)在“步序名称选择”画面中,可在选择该步序的名称后,进入“步序输出动作”画面设定该步序要执行的动作。可设定的动作包括:增压器电磁阀的动作、拉深和压边滑块的动作、压边和增压器压力设定以及定时值的设定等。例如:要控制增压器的压力,需要将增压器压力设定状态选为有效并设置压力值。则该步序输出有效时,控制系统将调用增压器压力闭环控制程序,自动控制增压器回路的比例调节阀使实际压力与给定值一致。

3 充液拉深控制系统中的控制程序

控制程序主要指PLC中的程序,现在的控制系统采用西门子S7 300 系列PLC CPU315-2DP,其中最核心的两个子程序为:FC71 自动控制程序和FC77 压力定时采样。

3.1 自动控制程序

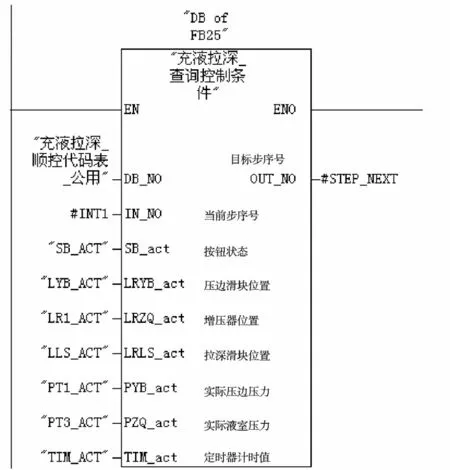

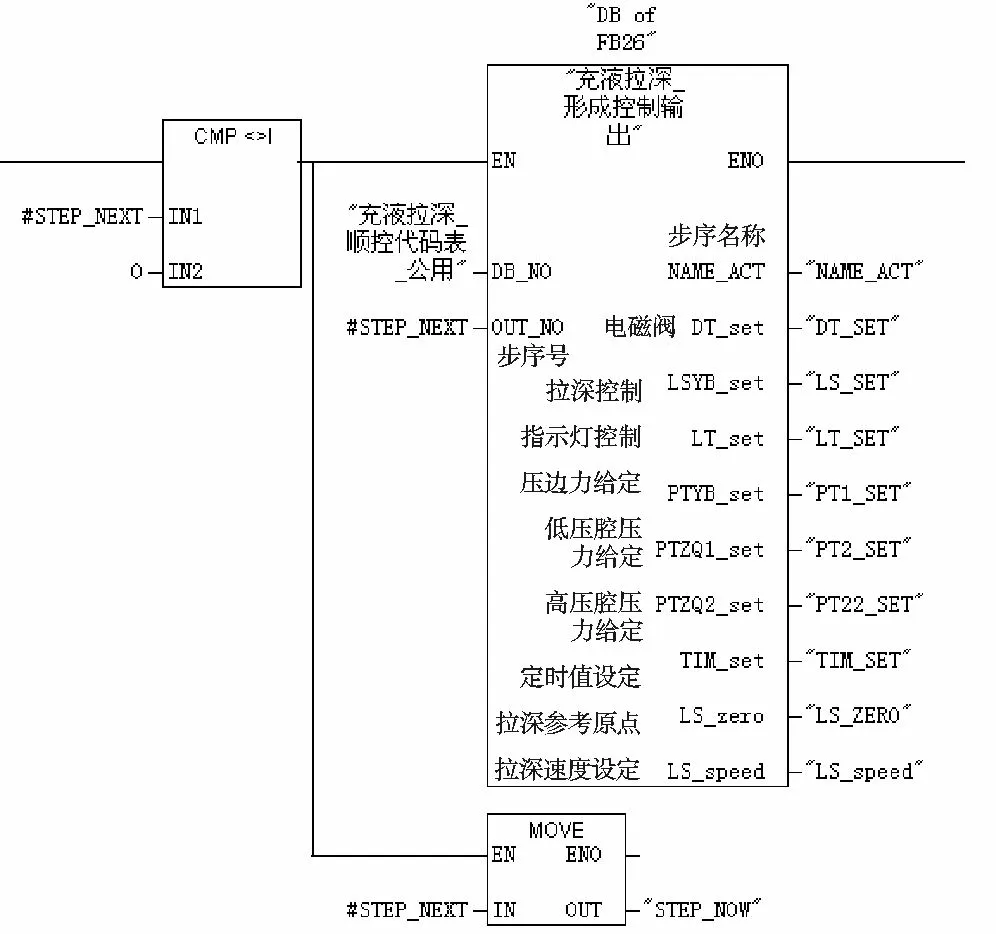

当操作模式选择为“自动方式”时,自动控制子程序将被调用,系统首先执行FB25函数块,查询控制条件,在用户输入的自动控制流程中判断当前步序以及是否进行步序转移;接下来执行FB26函数块,形成控制输出,根据当前步序号,在用户输入的自动控制流程中获取当前步序应该输出的状态并作用于相应执行部件。此外,自动控制子程序还会调用SFC21和FC72函数块,存储并显示加工过程中的工艺曲线。

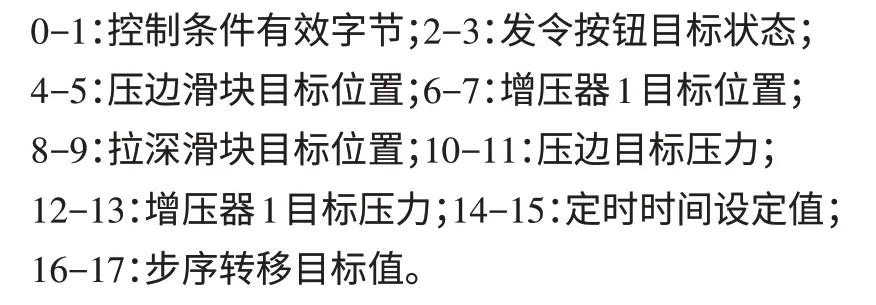

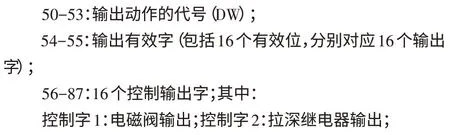

(1)FB25 是用结构化编程方法生成的一个函数功能块,其结构如图5 所示。其内部功能是根据当前步序号,查询其控制条件,根据实际状态判断该条件是否满足,如满足则修改目标步序号,转移到下一步。用户输入的自动控制流程存放在顺控代码数据块中,该数据块中存储地址(字节)分配如下。以第1组动作关系为例,每组数据占100 字节,其中前50 字节为控制条件,共可存储30组数据。说明如下:

图5 FB25函数功能块的结构

(2)FB26 是用结构化编程方法生成的一个函数功能块,其结构如图6 所示。其功能是根据当前步序号,在用户输入的自动控制流程中获取当前步序的输出状态,然后作用于相应执行部件。用户输入的自动控制流程存放在顺控代码数据块中,该数据块中存储地址(字节)分配如下。以第1 组动作关系为例,每组数据占100 字节,其中后50 字节为状态输出,共可存储30组数据。说明如下:

图6 FB26函数功能块的结构

3.2 压力定时采样控制程序

压力定时采样控制程序FC77 的作用是以50 ms为采样控制周期,定时调用压力闭环控制程序FC76,以实现对给定压力的误差跟随。

FC76为压力闭环控制函数功能块,其功能是计算实际压力值与压力给定值之间的偏差,然后根据一定的反馈控制算法,给出比例溢流阀合理的控制量,以减小压力偏差。FC76 内部采用了分段积分式闭环控制算法:当控制误差Pe较小时,系统采用对误差Pe的积分控制算法;当误差较大时,为了加快系统的响应速度,采用定增量式积分控制[12]。该算法是根据比例溢流阀的特点,在传统PID 算法基础上改进后的反馈控制方法,可消除由于流量扰动带来的稳态误差,并具有较好的动态响应性能。

4 应用结果分析

充液拉深控制系统已在多个航天企业中获得了实际的应用,与同类设备相比,其控制性能已达到国际先进水平。经过设备测试,其主要性能如下:

(1)通过触摸屏上的自动加工设定界面,用户可建立多达50个自定义的加工流程,每个流程可由最多30个步序组成,完全能够满足各种工况下充液拉深工艺流程的要求。

(2)控制系统每50 ms调用一次“压力闭环控制”功能块,检测被控系统的压力,并通过反馈控制算法来调节电磁比例溢流阀的设定值,以减小稳态误差、改善动态性能。系统调试好之后,压边压力和增压器低压腔压力的控制精度均可达0.1 MPa;阶跃给定时,响应时间小于1 s。

(3)为了提高滑块的位置控制精度,在编写控制流程时,需要在接近目标位置时,将滑块的速度降低;并估计出发出停止命令后滑块的惯性位移,在目标位置设定时予以补偿。控制系统每50 ms调用一次自动控制程序,检测滑块位移并与目标位置比较,以决定滑块的速度和启停状态。系统调试好之后,压边滑块和拉深滑块的位置控制精度均可达0.1 mm。

5 结束语

充液拉深控制系统经过近20年的开发和研制,已经具备了较成熟的技术方案和较先进的实现手段,取得的主要成果如下:

(1)本研究在充液拉深控制系统设计中首创了“用户编程”功能,建立了液压设备的通用控制程序(柔性控制系统),既可大大提高控制软件的开发效率和可靠性,又能够灵活地利用设备的所有资源,为研发新工艺提供了有利的技术保障。

(2)本研究在人机界面(即触摸屏)设计上,充分发挥10″大屏的优点,实现了液压回路的可视化监控。如图3 所示,用户在监控界面上可以直观地看到液压回路中各元件的状态,既有利于用户编写自定义的控制流程,又便于发现和排除系统故障,有效地提高了工艺试验的效率。

(3)本研究采取有效的控制方法,使压力和位置控制精度均满足要求。

(4)在控制系统设计和实现方面,已向标准化方向发展。如果用户在新购置标准双动压机时考虑增加充液功能,可将充液拉深控制系统作为标准压机控制系统的一部分,由压力机厂家统一设计和安装,以便于整机的调试和维护。

目前,充液拉深控制系统中还存在几个问题有待进一步研究和解决:

(1)压力控制系统动态响应的快速性还有待提高,以后可考虑采用响应频带更宽的伺服阀来设计调压回路。

(2)增压器活塞由于存在较大的摩擦,使得通过低压腔来控制高压腔压力时,控制精度很难保证,需要研究更有效的控制算法。

(3)系统中增加传感器,用来检测油膜厚度和板料变形量等重要参数,以提供更完备的工艺参数。

(References):

[1]LIU Xin,XV Yong-chao,YUAN Shi-jian,et al.Hydroforming of aluminum alloy complex-shaped components[J].Transactions of Nonferrous Metals Society of China,2011,21(Z2):s417-s422.

[2]苑世剑,刘 欣,徐永超,等.薄壁件液压成形新技术[J],航空制造技术,2008(20):26-28.

[3]于清莲,杨煜生.对向液压拉深法实验研究[J].东北重型机械学院学报,1986,10(3):66-71.

[4]康达昌,郎利辉,孟晓辉.通用充液拉深模架型式的充液拉深装置[J].塑性工程学报,1997,4(3):21-24.

[5]陈 宇,徐永超,康达昌.基于YX28-400/650C 双动液压机的板材液压成形装备的研制[J].材料科学与工艺,2004,12(4):406-408.

[6]MENG Bao,WAN Min,WU Xiang-dong,et al.Development of sheet metal active-pressurized hydrodynamic deep drawing system and its applications[J].International Journal of Mechanical Sciences,2014,79(2):143-151.

[7]时春生.世界吨位最大“15 000 吨双动充液拉深液压机”研制成功[J].安徽科技,2013,26(8):12-13.

[8]王 强.AP&T公司的充液拉深技术[J].锻压技术,1994,19(6):39-42.

[9]丁明明,许少宁,蔡丹云.新型计算机控制多点上置式变压边力拉深装置的研究[J].机电工程,2013,30(6):700-703.

[10]ENDELT B,TOMMERUO S,DANCKERT J.A novel feedback control system–Controlling the material flow in deep drawing using distributed blank-holder force[J].Journal of Materials Processing Technology,2013,213(1):36-50.

[11]MODI B,KUMAR D R.Development of a hydroforming setup for deep drawing of square cups with variable blank holding force technique[J].The International Journal of Advanced Manufacturing Technology,2013,66(5-8):1159-1169.

[12]李久胜,石松伟,陈 宇,等.充液拉深装备中压边压力闭环控制系统调节器的设计[J].锻压技术,2005,30(2):32-25.