陶瓷刀具在机匣加工中的应用

2014-11-16邸阅文孙长友

邸阅文 孙长友

(沈阳黎明航发集团(有限)责任公司国际业务事业部,辽宁 沈阳 110043)

一、切削性能

陶瓷刀具的红硬性较强,且硬度以及强度、耐磨性符合切削硬质材料的特性,由于其化学性能较为稳定、摩擦系数较低,因此,切削效率高出硬质合金六至十倍。

(1)硬度较高。在室温下,陶瓷刀片的硬度能够达到92.5HRA到94HRA,硬度已经能够同最佳的合金相媲美,因此在耐磨性以及切削能力上能够适应高硬度材料的加工要求。

(2)强度较高。在抗弯强度上陶瓷刀片最大能够承受1000MPa的强度,相当于普通的硬质合金,比高速钢更坚硬。

(3)抗高温以及抗氧化性较强。高耐热性以及高抗氧化性是陶瓷刀片具有的另一优良特性,所以在高速切削的速度上远远优于硬质合金材料的刀具。切削速度同样高出合金刀具六倍到十倍,具有较高的生产效率。

(4)断裂韧性较为良好。优于高度的断裂韧性,使得陶瓷刀片在抗冲击能力上较为良好,因此具有优越的车铣能力。

二、实际应用

1 机床的刚性要求

虽然陶瓷刀具的硬度较高,适宜进行高速切削加工,但是其对于冲击以及振动抗性较弱。因此需要对机床的刚性予以充分的考虑,综合分析机床同工件、刀具之间的系统刚性,而非单单考虑机床刚性,因此就需要全面的了解工件、顶尖以及刀具和夹具刚性。因为任何的部件或者环节刚度出现不足都会导致陶瓷刀具的效率以及切削性能降低。

2 几何参数的合理选择

合理的集合参数能够使得刀具具有较长的寿命以及较长的生产效率,在半精加工甚至是粗加工中,怎样才能保证刀具在集合参数上较为合理,保证刀具运行的可靠性,使得陶瓷刀具不会发生崩刃现象。陶瓷刀具的机夹刀具是主要结构,因此其集合参数的合理选择需要结合设备整体结构特点进行。为保证刀具刚性能够满足切削需要,应当选择强力卡头,铣削采用端面干铣削,并配合有强风吹屑。

3 数控程序的合理

逆铣削的应用是在高速切削机匣过程中,为避免由于切削产生高温环境,使得材质中熔焊部位在进行切削时对陶瓷刀片造成影响,导致刀片受损寿命降低。在对内部型腔予以加工过程中,通常通过摆线切削的方式对拐角处的内部型腔予以处理,以此避免剧增的切削力产生过多的热量,而导致材料性能被破坏。回路切削是常用的告诉切削方式,此种方式无需中断加工的过程且不会影响到刀具的路径。通过降低刀具切割次数,以提高切削过程的高效、稳定。

4 切削用量的选择

(1)ap在深度切削中的选择。使用陶瓷刀具进行加工时,为了方便切削降低加工时间,在切削深度要求中应当选择较大的,其目的在于该种切削方式能够最大程度降低材料走刀之后的剩余的冗余量。另外受到工艺系统以及机床的影响,切削深度会受到限制。若是工艺系统具有较差的工艺则切削深度应当尽可能取小值,否则很容易缠身振动而损坏刀片。

(2)选择进给量。所谓的进给量受到了刀具的工艺刚性要求以及刀片强度的影响,通常在预选时会小一些,后期则通过逐步的实践活动加大预选范围。切削速度同进给量相比后者影响较大,因此进给量的选取需要相对较小,用以防止刀具破损或者减少破损率。

(3)切削速度。陶瓷刀具适于高速切削。用陶瓷刀具作低速切削时,不但与硬质合金刀具的切削性能相近,而且容易引起工艺系统的振动,使刀具发生崩刃。而在一定切削范围中,告诉切确会由于摩擦力而产生热量,影响工件的材料性能,在一定速度范围内高速切削时,切削温度的升高能改变工件材料的性能,陶瓷刀具任性的提高能够有效降损,因此使用陶瓷刀具进行切削时,一般采取干切削的方式。而在断续切削过程中,会由于加工时刀具产热,而停止时,由于温差效应,使得热应力会影响刀具管理。

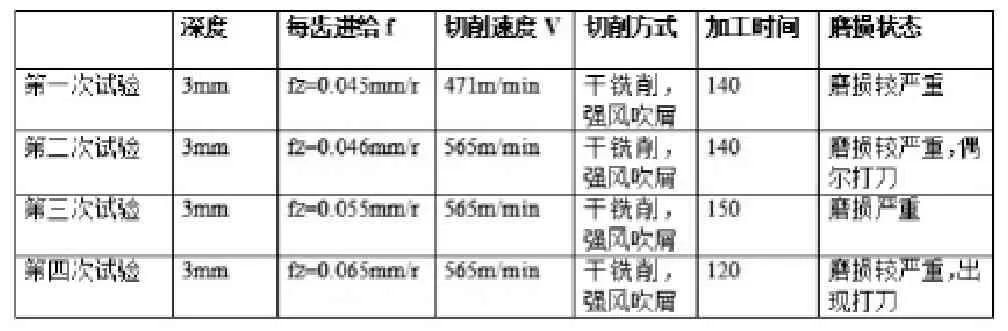

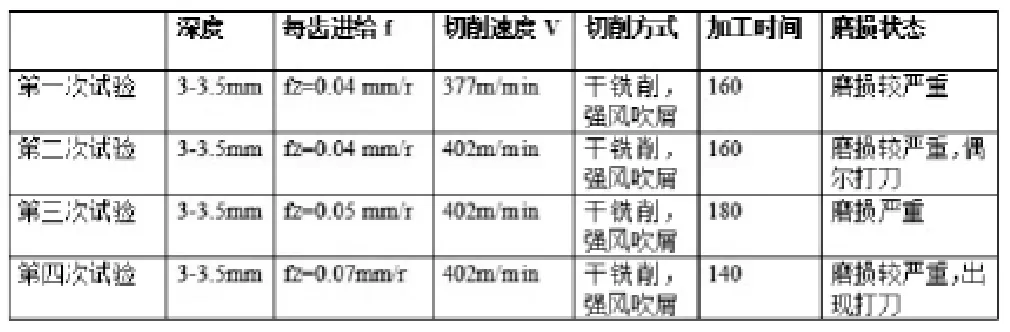

以下为具体试验切削参数(见表1、表2)。

表1 φ50R6.35(3刃)铣中间环带切削参数

表2 φ40R6.35(4刃)铣中间环带切削参数

结语

硅陶瓷刀具非常适合镍基高温合金的切削加工,利用高速干式切削产生的切削热,可使被加工材料变软而改善其切削加工性,而陶瓷刀具仍可保持良好的高温红硬性,这是刀具寿命显著提高的根本原因。

[1]Green leaf.Milling cutters and inserts[Z].

[2]技术中心金属切削试验研究室.切削数据实用手册[M].