铁碳微电解法处理铅锌冶炼废水的研究

2014-11-14刘智峰

刘智峰

(陕西理工学院化学与环境科学学院,陕西 汉中 723001)

1 实验材料与方法

1.1 实验材料

1.1.1 水样来源与性质

铅锌废水来源于汉中某冶炼公司,废水中的主要污染物为铅、锌等重金属离子和有机物。水质状况如表1所示。

表1 铅锌废水水质

1.1.2 实验仪器与药品

仪器:pH计、电子天平、电热套、冷凝回流装置、具塞比色管、烧杯、量筒、玻璃棒、容量瓶、移液管等。

药品:浓硫酸、铁粉、粒状活性炭(市售)、氢氧化钠、硫酸锌、硫酸、盐酸、氢氧化钙。

1.2 实验方法

1.2.1 实验材料预处理

(1)活性炭处理:清水洗净,过滤,烘干备用,实验前用待测溶液吸附至饱和,以消除其对水样的吸附作用。

(2)铁粉处理方法:用5%(质量百分数)的NaOH溶液常温浸泡2 h,以去除表面油膜,后用清水冲洗至中性;临用前用pH=3的稀硫酸活化0.5 h,以去除表面的氧化膜,再用清水冲洗至中性备用。

1.2.2 实验方法

废水在进行处理前需加入氢氧化钠将pH值值调节至4~6,以满足微电解法对反应初始pH值的要求。首先在烧杯中放入一定量的铁粉和活性炭(吸附饱和),然后加入铅锌废水水样,在不同条件下反应一定时间后,静置,取上层清液测定COD和色度。根据COD和色度的去除率,来确定最佳的初始pH值、铁粉投加量、铁碳比和反应时间。

本实验包括单因素影响实验和正交试验两部分。首先采用单因素实验法,逐一考察铁粉投加量、pH值、铁碳比、反应时间四因素对COD和色度去除率的影响。再利用正交试验设计的方法对铅锌废水进行处理,探寻最佳处理条件。

1.3 实验分析方法

CODCr采用重铬酸钾法测定;pH值采用PHS-3C型酸度计测定;色度的测定采用稀释倍数法。微电解法处理铅锌废水的效果,采用废水CODCr和色度的去除率衡量,CODCr和色度的去除率按以下公式计算:

式中:

μ为去除效率,%;

n0为反应前指标的初始值;

n1为反应t时间后指标的值。

2 实验结果与讨论

2.1 单因素实验

2.1.1 初始pH值对去除率的影响

取7份废水水样各100 mL置于烧杯中,调节其 pH 值分别为 3、4、4.5、5、5.5、6、7, 铁粉投加量为5 g,铁碳比为1∶1,反应温度为25℃,反应时间为30 min。反应完成后,静置5 min,取上清液,测量其色度和COD。考察不同pH值对水样中COD、色度去除率的影响,结果见图1。

图1 初始pH值对COD去除率和色度去除率的影响

从图1中可明显地看出,一开始随着废水水样初始pH值的升高,COD去除率开始增大,当pH值为5时,COD的去除率达到最高,为80.1%,此时浊度的去除率也达到较高的54.29%,之后COD和色度的去除率又开始随pH值的增加而减小。

一般而言,酸性条件下微电解的效率更高,这是因为:①酸性条件导致废水中污染物的溶解特性发生变化,一些极性较强的有机物溶解度降低;②铁在酸性条件下处于腐蚀区,酸性越强,原电池反应也越剧烈,有利于微电解各种物理化学作用的实现。

但是pH值也不是越低越好,随着pH值的降低,溶液中的H+大量增加,加速了Fe的腐蚀,造成出水中 Fe3+增多,从而造成出水色度增加[6]。综合考虑,pH值为5的条件下处理该铅锌废水的效果较为理想。

2.1.2 铁粉投加量对去除率的影响

取7份废水水样100 mL置于烧杯中,调节pH 值为 5.0,设计 7 组不同的铁粉投加量 1、2、3、4、5、6、7 g,控制铁碳比为 1∶1,反应温度为 25 ℃,反应时间为30 min。反应完成后,静置5 min,取其上清液,测量色度和COD。考察不同铁粉投加量对水样中COD和色度去除率的影响,实验结果见图2。

图2 铁粉投加量对去除率的影响

由图2可知,随着铁粉投加量的增加,COD和色度的去除率逐渐增加,当铁粉投加量为4 g时,COD的去除率达到最高的79.25%,色度去除率基本也达到最高的55.26%,继续增加铁粉的投加量,COD的去除率没有较大的变化,维持在80%之间,此时色度的变化率也不是很大。随着铁粉的投加量的继续增加,COD的去除率反而有一定的下降,所以选择铁粉投加量为4 g,再继续投加时,处理效率没有提高,反而造成了铁粉的浪费。

2.1.3 不同铁碳比对去除率的影响

取7组废水水样各100 mL置于烧杯中,调节pH值为5.0,设计7组不同的铁碳比分别为:1∶3、1∶2、1∶1、2∶1、3∶1、4∶1、5∶1,反应条件为:铁粉投加量为4 g,反应温度为25℃,反应时间为30 min,反应完成后,静置5 min,取上清液,测量其色度和COD。考察不同铁碳比对水样中COD和色度去除率的影响,结果见图3。

图3 不同铁碳比对去除率的影响

从图3可以看出,在以上实验中,铁碳比为1∶3时的效果最差,COD的去除率仅为40%。当铁碳比为2∶1时,废水中的COD去除效果达到最佳,此时 COD 去除率为 79.29%,色度为 57.2%。过低或过高的Fe∶C均没有较好的去除率,原因是:铁碳微电解技术是应用原电池的原理,以纯铁做阳极,纯碳为阴极,过低的铁碳比,形成铁碳原电池的数量少,且使得阳极与阴极之间的电解作用降低,原电池反应不易进行,氧化还原作用减弱,难以有效地处理废水。当铁碳比为2∶1时,铁和碳发生原电池反应的数量达到最大,电解作用最为强烈,去除效果最好。

2.1.4 反应时间对去除率的影响

分别取铅锌废水水样100 mL置于6个200 mL的烧杯中,调节pH值为5.0,设计6组不同的反应时间:10、20、30、40、50、60 min。 控制铁碳比为2∶1,反应温度为25℃,反应时间为30 min。反应完成后,静置5 min,取上清液,测量其色度和COD。考察不同反应时间对水样中COD和色度去除率的影响,结果见图4。

图4 反应时间对去除率的影响

从图4可以看出,反应时间越长,反应越完全,COD、色度去除率越高。当反应时间小于40 min时,去除率增大的速率较大,当反应时间大于40 min后,COD和色度去除率不再有较大的变化,并开始下降。当反应时间为40 min时,COD和色度的去除率分别达到77.50% 和56.87%。

在实验过程中,当反应时间为40 min时,出水的颜色较为澄清,随着反应时间的延长,出水颜色开始加重,原因是:随着反应时间的增加,反应更加充分,Fe—2e→Fe2+,溶液中的 Fe2+含量增加,并伴有 2Fe2++O2+4H+→2H2O+Fe3+,因此出水中的Fe3+含量变多,出水颜色变黄,50到60 min时出现红褐色。从去除率来看,反应时间的延长可以使电极反应产物与废水中污染物进行充分的电化学、氧化还原、絮凝反应,去除率在40 min时达到了最佳的处理效果,再延长时间,去除率不再有明显的提高。

2.2 正交实验

上面仅进行了单因素实验。为了确定在各影响因素共同作用下的最佳反应条件及各因素的影响比重,后续工作得进行正交实验,探讨各因素中不同水平的组合对铅锌冶炼废水的处理效果。

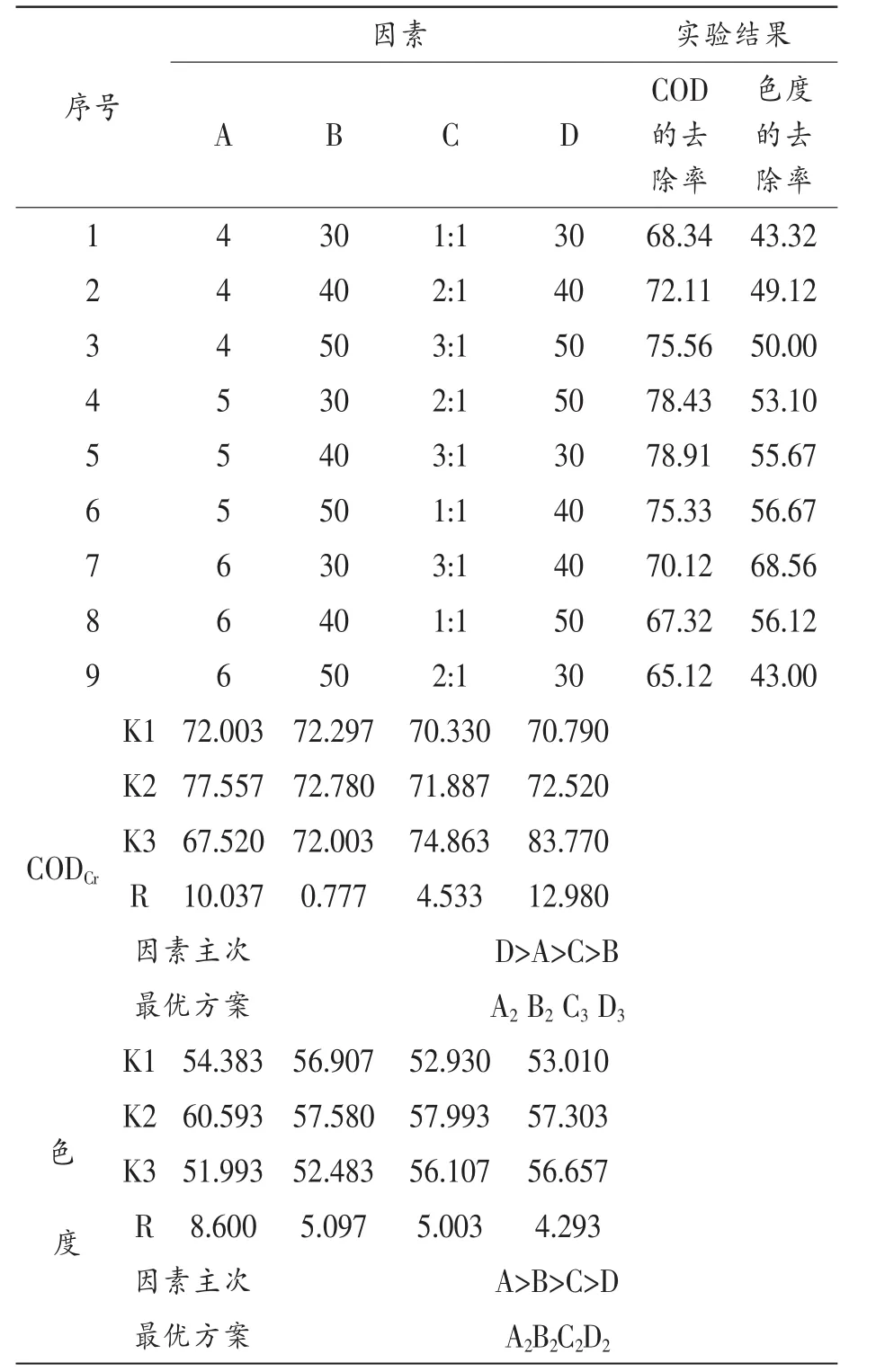

在单因素的基础上,对选取pH值、铁粉投加量、铁碳比、反应时间四个因素各取三个水平,进行正交实验,套用L9(34)正交表,以COD和色度去除率为考察对象,通过极差分析找出处理铅锌废水的最佳实验条件。正交实验因素水平表和正交实验结果分别如表2和表3所示。

表2 正交实验因素水平表

表3 正交实验结果

根据正交实验结果的数据进行直观分析得出:

(1)方案一:四因素对COD去除率影响的强弱顺序为:反应时间>pH值>铁碳比>铁粉投加量。影响最大的因素是反应时间。最优条件:pH值为5;铁粉投加量为 40 g/L;铁碳比为 3∶1;反应时间为50 min。

(2)方案二:四因素对色度去除率影响的强弱顺序为:pH值>铁粉投加量>铁碳比>反应时间。影响最大的因素是pH值。最优条件:pH值为5;铁粉投加量为 40 g/L;铁碳比为 2∶1;反应时间为40 min。

2.3 最优方案

根据正交实验结果及分析,得出2种最优方,见表4。

表4 最优方案

从表4中可以看出,两种方案都具有较好的COD和色度去除率,其中方案一的去除效果相对更好一点,因此把它确定为最佳方案。

3 小结

(1)铁碳微电解法处理铅锌冶炼废水,通过絮凝、吸附、架桥、卷扫、共沉、电沉积、电化学还原等多种作用综合效应处理后,废水的COD大部分已被去除,色度也降低了,废水的可生化性有明显改善。

(2)单因素实验结果表明:铁碳微电解法处理铅锌冶炼废水时,在各种实验条件下,最佳铁粉投加量为 40 g/L,最佳铁碳比为 2∶1,最佳 pH 值为5,最佳反应时间为40 min,为正交实验提供了实验数据。

(3)通过正交实验可以得出,反应时间为主要影响因素,pH次之,铁碳微电解法处理铅锌冶炼废水的最佳组合条件为:反应时间为50 min,pH值为 5,铁碳比为 3∶1,铁粉投加量为 40 g/L。 在此条件下,CODCr去除率达到84.13%,色度去除率达到 62.94%。

[1]罗发生.铁碳微电解絮凝-耦合法处理铅锌冶炼废水[D].云南:昆明理工大学,2011,1-20.

[2]Z.SadwskI.Efect of biosorption of Pb (11),Cu (11) and Cd (11) on the zetapotential And flocculation of nodardiase[J].Minerals Engineering,2001,14:547-550.

[3]马鲁铭.废水的催化还原处理技术[M].北京:科学出版社,2008, 18-49.

[4]孙涛,徐苏莉,娄梅生,等.铁碳微电解法处理化纤废水的研究[J],安徽化工,2011,2: 81-83.

[5]张子间,刘玉荣,刘家弟.铁碳微电解-生化法处理电镀废水[J1.化工环保,2007,27(4):338-341.

[6]赖鹏,赵华章,王超,倪晋仁.铁碳微电解深度处理焦化废水的研究[J].环境工程学报,2007,03:15-20.