丝网印刷常见故障及其对策

2014-11-14宝鸡烽火电子涂装技术有限公司白惠艳

宝鸡烽火电子涂装技术有限公司 白惠艳

丝网印刷故障产生的原因是多方面的。有单一方面原因的,但更多的则是错综复杂的诸原因交叉影响的结果。笔者工作20多年,就涉及丝印网版、丝印刮版、丝印油墨、丝印设备、丝印材料以及操作技术等诸多因素及其对策做一梳理总结,对初入及从事本行业的操作者做一借鉴总结及参考。

糊版

糊版亦称堵版,是指丝网网版图文通孔部分在印刷中不能将油墨转移到承印物上的现象。这种现象的出现会影响印刷质量,严重时甚至会无法进行正常印刷。

丝网印刷过程中产生的糊版现象的原因是错综复杂的,糊版原因可以从以下各方面进行分析:

承印物原因

丝网印刷承印物是多种多样的,承印物的质地特性也是产生糊版的一个因素。如:纸张类、木材类、织物类等承印物表面平滑度低,表面强度较差,在印刷过程中比较容易产生掉粉、掉毛现象,因而造成糊版。

车间温度、湿度及油墨性质的原因

丝印车间要求保持一定的温度和相对湿度。如果温度高,相对湿度低,油墨中的挥发溶剂就会很快地挥发掉,油墨的粘度变高,从而堵住网孔。另一点应该注意的是,如果停印时间过长,也会产生糊版现象,时间越长,糊版越严重。其次是,如果环境温度低,油墨流动性差也容易产生糊版。

丝印网版的原因

制好的丝印网版在使用前用水冲洗干净并干燥后方能使用。如果制好版后放置时间过久不及时印刷,在保存过程中或多或少就会粘附尘土,印刷时如果不清洗,就会造成糊版。

印刷压力的原因

印刷过程中印刷压力过大,会使刮板弯曲,刮板与丝网网版不是线接触,而呈面接触,这样每次刮印时不能将油墨刮干净,而留下残余油墨,经过一定时间便会结膜造成糊版。

丝网网版与承印物间隙不当的原因

丝印网版与承印物之间的间隙不能太小,间隙过小在刮印后丝印网版不能脱离承印物,丝网网版抬起时,网版底部粘附一定油墨,这样也容易造成糊版。

油墨的原因

在丝网印刷油墨中的颜料及其它固体料的颗粒较大时,就容易出现堵住网孔的现象。另外,所选用丝网目数及通孔面积与油墨的颗粒相比小了些,使其粗颗粒的油墨不易通过网孔而发生封网现象也是其原因之一。对因油墨的颗粒较大而引起的糊版,可以从制造油墨时着手解决,主要方法是严格控制油墨的细度。

油墨在印刷过程中干燥过快,容易造成糊版故障。特别是在使用挥发干燥型油墨时这类现象更为突出,所以在印刷时必须选择恰当的溶剂控制干燥速度。在选择油墨时要考虑气候的影响,一般在冬季使用快干性油墨,夏季则应在油墨中添加慢干剂,如果使用慢干剂还发生糊版现象,就必须换用其它类型油墨。

使用氧化干燥型油墨,糊版现象出现的不是很多,但在夏季如果过量使用干燥剂,也会发生糊版现象,一般夏季要控制使用干燥剂。

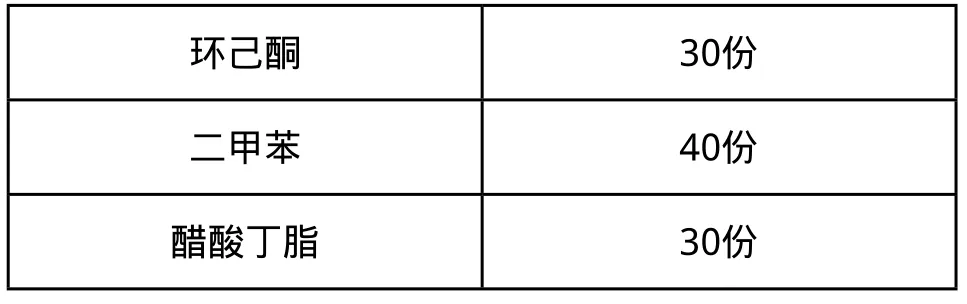

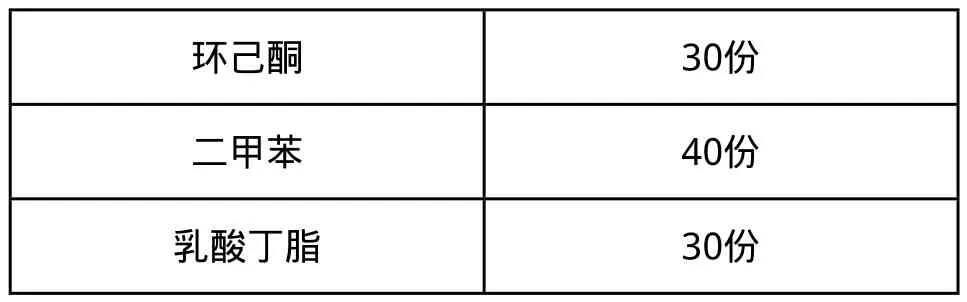

丝网印刷时油墨稀释剂的合理使用也非常重要,见下:

冬季用快干稀释

夏季用慢干释

在印刷过程中,油墨粘度增高造成糊版,其主要原因是:版上油墨溶剂挥发,致使油墨粘度增高,而发生封网现象。如果印刷图文面积较大,丝网网版上的油墨消耗多,糊版现象就少。如果图文面积小,丝网网版上的油墨消耗少,就容易造成糊版,其对策是经常换用新油墨。

油墨的流动性差,会使油墨在没有通过丝网时便产生糊版,这种情况可通过降低油墨粘度提高油墨的流动性来解决。

发生糊版现象后,可针对版上的油墨性质,采用适当的溶剂擦洗。擦洗的要领是从印刷面开始,由中间向外围轻轻擦拭。擦拭后检查网版,如有缺损应及时修补,修补后可开始重新印刷。

油墨在承印物上固着不牢

对承印物材料进行印刷时,很重要的是在印刷前应对承印物材料进行严格的脱脂及前处理检查。当承印物表面附着油脂类、粘结剂、尘埃物质时,就会造成油墨与承印物结合不良。塑料材质的承印物在印前表面处理不充分也会造成油墨固着不牢的故障。

作为承印物的聚乙烯膜,在印刷时为了提高与油墨的粘着能力,必须进行表面火焰处理,如是金属材料则必须进行脱脂、除尘处理后才能印刷,印刷后应按照油墨要求的温度进行烘干处理,如果烘干处理不当,也会产生墨膜剥脱故障。另外,在纺织品印刷中为了使纺织品防水,一般都要进行硅加工处理,这样印刷时就不容易发生油墨粘着不良的现象。

玻璃和陶瓷之类的物品,在印刷后都要进行高温烧结,所以只要温度处理合适粘结性就会好。试验墨膜固着牢度好坏的简单方法:当被印刷物是纸张时,可把印刷面反复弯曲看折痕处的油墨是否剥离,如果油墨剥离,那么它的粘结强度就弱。另外,将印刷品暴露在雨露之中,看油墨是否剥落,这也是检验墨膜固着牢固好坏的一个方法。

油墨本身粘结力不够引起墨膜固着不牢,最好更换其他与承印物相匹配的油墨进行印刷。稀释剂选用不当,也会出现墨膜附着力不牢的现象,在选用稀释剂时要考虑油墨的性质,以避免出现油墨与承印物附着不牢的现象发生。

墨膜边缘缺陷

在丝网印刷产品中,常出现的问题是印刷墨膜边缘出现锯齿状毛刺(包括残缺或断线)。产生毛刺的原因有很多,但是主要原因在于丝网网版本身质量问题。

1.感光胶分辨率不高,致使精细线条出现断线或残缺。

2.曝光时间不足或曝光时间过长,显影不充分,丝网印刷图形文字边缘就不整齐,出现锯齿状。好的丝网网版,图文的边缘应该是光滑整齐的。

3.丝印网版不平整,进行印刷时,丝印网与承印物之间仍旧存有间隙,由于油墨悬空渗透,造成印刷墨迹边缘出现毛刺。

4.印刷过程中,由于版膜接触溶剂后发生膨胀,且经纬向膨胀程度不同,使得版膜表面出现凹凸不平的现象,印刷时丝网网版与承印物接触面局部出现间隙,油墨悬空渗透,墨膜就会出现毛刺。

为防止锯齿毛刺的出现,可以从下面几个方面考虑解决的办法:

①选用高目数丝网制版;

②选用分辨率高的感光材料制版;

③制作一定膜厚的丝网网版,以减少膨胀变形;

④尽量采用斜交绷网办法,最佳角度为22.5°;

⑤精细线条印刷,尽量采用间接制版法制版,因为间接法制版出现的毛刺较小;

⑥在制版和印刷过程中,尽量控制温度膨胀系数因素,使用膨胀系数小的感光材料;

⑦提高制版质量,保证丝网网版表面平整光滑,网版线条的边缘要整齐;

⑧应用高压喷水枪喷洗丝网网版,以提高显影效果;

⑨网版与承印物之间的距离、刮板角度、印压要适当;

着墨不匀

墨膜厚度不匀,原因是多种多样的,就油墨而言是油墨调配不良,或者正常调配的油墨混入了墨皮,印刷时,由于溶剂的作用发生膨胀、软化,将应该渗墨的网孔堵住,起了版膜的作用,使油墨无法通过。

为了预防这种故障,调配后的油墨(特别是旧油墨),使用前要用网过滤一次再使用。在重新使用已经用过的网版时,必须完全去除附着在版框上的旧油墨。印刷后保管网版时,要充分的洗涤或擦拭干净(包括刮板)。如果按上述要求做了,着墨不匀的事故就不会发生了。

如果刮板前端的尖部有损伤的话,会沿刮板的运动方向出现一条条痕迹。特别在印刷透明物时,就会出现明显的着墨不匀。所以必须保护好刮板的前端,如果损伤了,要用研磨机认真研磨。

印刷台的凹凸不平,也会出现着墨不匀。凸部墨层薄,凹部墨层厚。另外,承印物的背面或印刷台面上粘有灰尘的话,也会产生上述故障。

针孔

针孔现象对于从事丝网印刷的工作人员来说,是最头疼的问题。如果是广告牌及厚纸之类的不透明的印刷,这种不易观察到的小孔,一般不成问题。但在铝板、玻璃、丙烯板上进行精密的印刷时,需经后加工和腐蚀加工时,就不允许产生针孔。另外,针孔发生的原因也多种多样,也是印刷产品检验需特别重视的。

附在版上的灰尘和异物

制版时,水洗显影会有一些溶胶混进去。另外,在乳剂涂布时,也有灰尘混入,附着在丝网上就会产生针孔。如制作网版烘干后对灯光认真检查,及时修补针眼,就会避免。若灰尘和异物附着在网版上,堵塞网版开孔也会造成针眼现象。在开始印刷前,用吸墨性强的纸经过数张印刷,就会从版面上去除这些灰尘。

承印物表面清洗

铝板、玻璃板、塑料板、漆面印刷前,应进行前处理使其表面洁净。在承印物经过前处理后,应马上印刷。在套色印刷中,一般采用在印刷前用酒精擦拭的方法。另外,还可以使用半自动或全自动超声波清洗机进行去油污处理,或印前(对金属件)进行喷砂喷丸处理,也可去除工件表面的灰尘。

气泡

承印物在印刷后墨迹上有时会出现气泡,产生的主要原因有以下几个方面:

1.承印物印前处理不良。承印物表面附着灰尘以及油迹等物质。

2.油墨中的气泡。调整油墨时,加入溶剂、添加剂进行搅拌时,油墨中混入一些气泡,若放置不管,粘度低的油墨会自然脱泡,粘度高的油墨则有的不能自然脱泡。这些气泡有的在印刷中,因油墨的转移而自然消除,有的却变得越来越大。为去除气泡,要使用消泡剂,油墨中消泡剂的添加量一般为0.1~1%左右。

3.印刷速度过快或印刷速度不均匀。适当降低印刷速度,保持印刷速度的均匀性。

网痕

丝网印刷制品的墨膜表面有时会出现丝网痕迹,出现丝网痕迹的主要原因是油墨的流动性差。丝印过程中,当网版抬起后,转移到承印物上的油墨靠自身的流动填平网迹,使墨膜表面光滑平整。如果油墨流动性差,当丝网网版抬起时,油墨流动比较小,不能将丝网痕迹填平,就得不到表面光滑平整的墨膜。为防止印制品上出现丝网印痕,可采用如下方法:

1.使用流动性大的油墨进行印刷。

2.可考虑使用干燥速度慢的油墨印刷,增加油墨的流动时间使油墨逐渐展平并固化。

3.在制版时尽量使用较细的单丝丝网。

印刷位置不精确

即使网版尺寸、网印设备等方面都不存在什么问题,但承印材料形状不一致,材料收缩过大且不一致都会造成印刷位置不精确。如纸类套色印刷,一道颜色印刷后进行干燥,温度高低的变化,引起其尺寸发生变化,结果第二次、第三次印刷时,就会出现套色不准的故障。当印刷材料是塑料制品时,印刷场所温度、湿度的变化都能引起其尺寸的变化,影响印刷精度,而且塑料制品形状、成型加工时的条件(如温度、时间)都不完全一致,印刷时都必须考虑,采取相应措施、尽可能预先计算给予补正。

飞墨

飞墨即油墨拉丝现象,造成的原因有:油墨研磨不匀;印刷时刮板离版慢;印刷图像周围的余白少;产生静电,导致油墨拉丝;刮板角度过小。

洇墨

洇墨是指在印刷线条外侧有油墨溢出的现象。洇墨可以通过调整网版和油墨的关系,刮板的运行和丝网绷网角度的关系加以解决。丝网网版的通孔部分的形状,因制版方法(间接法、直接法)不同而不同。理想的通孔,应在刮印时与承印物面能够密合。具有理想通孔形状的网版,印出的墨膜鲜锐、整齐、尺寸精确,不洇墨。为防止洇墨的发生,版膜应有适当的厚度、弹力和平滑性,为此可使用柔软的尼龙丝网和尺寸精度高的聚脂丝网制版。为防止洇墨,最好采用斜法绷网。