中低温热解低阶烟煤水焦浆的制备

2014-11-12王劲草

王劲草,阳 金,许 锋

( 1.中国矿业大学化学与环境工程学院,北京100083; 2.黑龙江科技大学环境与化工学院,哈尔滨150022)

中低温热解低阶烟煤水焦浆的制备

王劲草1,2,阳 金1,许 锋2

( 1.中国矿业大学化学与环境工程学院,北京100083; 2.黑龙江科技大学环境与化工学院,哈尔滨150022)

选取双鸭山东荣长焰煤为原料,制备中低温热解低阶烟煤水焦浆,建立水焦浆黏度模型,分析热解终温、保温时间、添加剂用量对水焦浆表观黏度的影响,并优化热解半焦制浆工艺。结果表明:热解终温对半焦成浆性的影响最大,热解终温与保温时间的交互作用次之,添加剂用量影响较小。浆体表观黏度,随热解终温的提高,先增大后减小;且与保温时间呈正相关、与添加剂用量呈负相关。根据水焦浆黏度模型可确定,在热解终温为450℃左右、保温时间为90 min、氨基磺酸盐和木质素磺酸钠1∶1互配的添加剂用量为0.4%条件下,煤浆质量分数最高,可达到69.0%。该研究为水煤浆制备提供了新方法。

长焰煤水焦浆;中低温热解;表观黏度;成浆性

收稿日期: 2013-12-19

第一作者简介:王劲草( 1972-),女,黑龙江省哈尔滨人,高级工程师,博士研究生,研究方向:水煤浆制备、低阶烟煤综合利用,E-mail: wangjc1972@126.com。

我国煤炭品种齐全,但低变质程度的烟煤(长焰煤、不黏煤、弱黏煤等)数量大,占总储量的43. 94%[1]。低阶煤水分大、挥发分高、易风化碎裂[2],不适于长途运输和储存,直接利用污染严重,能源利用率低。但经过中低温热解后,可转变为焦油、煤气和半焦三种产品。其中,半焦经热解后,挥发分减少,碳含量增加,疏水性增强,或可成为良好的德士古气化炉的水焦浆气化原料,因此,中低温热解半焦制浆技术渐成研究热点[3-5]。目前,半焦制浆研究多集中于热解终温和保温时间对半焦成浆性的单因素研究,而通过建立模型分析二者对半焦成浆性的交互影响关系,以及添加剂对水焦浆黏度的影响,从而优化水焦浆制浆工艺的研究尚未见诸报端。

基于此,笔者以双鸭山东荣长焰煤作为主要研究对象,采用均匀设计方法,利用马弗炉进行中低温热解实验,改变添加剂用量进行制浆实验,并建立水焦浆黏度模型,优化水焦浆制浆工艺,以期制备出成浆浓度高、流动性好的气化用水焦浆。

1实验

1.1煤样

选取双鸭山矿区东荣二矿的长焰煤作为原料,煤质指标如表1所示。

表1东荣矿煤样的工业分析和元素分析Table 1 Proximate and ultimate analysis of coal samples %

1.2实验方法

1.2.1样品制备

利用德国NABERTHERM马弗炉,将0~6 mm的空气干燥基煤样,在流量为100 mL/min氮气保护下,采用三因素九水平( U93)均匀设计实验,进行中低温热解,自然冷却至室温制得煤焦分析样。将破碎至3 mm以下的上述煤焦分析样均匀化后在MZ100振动磨矿机中磨矿1 min,使<74 μm的细颗粒大于80%,取出样品封存备用。

1.2.2煤浆制备

称取固定量的样品,以1∶1的氨基磺酸盐和木质素磺酸钠添加剂作为水焦浆用添加剂,添加剂用量( w1,占干基煤)见表2,在匀浆机上以1 000 r/min搅拌10 min,采用干法调浆法制备质量分数为67%的水煤(焦)浆。文中水煤(焦)浆成浆浓度均指浆体黏度为1 200 mPa·s时的煤浆质量分数。

1.2.3浆体表观黏度及稳定性测定

水煤(焦)浆的表观黏度 按照GB/T18856.4—2002《水煤浆质量试验方法:水煤浆表观黏度测定方法》测定。

水煤(焦)浆的稳定性 将被测水煤浆试样密闭静置24 h后,采用棒插法观测。水煤浆的稳定性判定分为A、B、C、D四个等级: A级水煤浆的稳定性最好,浆体均匀分布,无析水,无沉淀; B级水煤浆的稳定性较好,无沉淀或少量软沉淀,有少许析水和轻微的密度分布不均匀现象; C级水煤浆的稳定性较差,有析水,浆体密度分布不均,沉淀严重,但可被玻棒搅拌再生成均匀的浆体; D级水煤浆的稳定性最差,浆体密度明显分布不均匀,析水多,沉淀坚硬,不可再生。为了更好地表示某一等级范围中的稳定性的微小差别,用“+”和“-”加以区分,“+”表示某一等级稳定性较好,“-”表示某一等级稳定性较差。

2结果与讨论

2. 1制浆实验结果与黏度模型

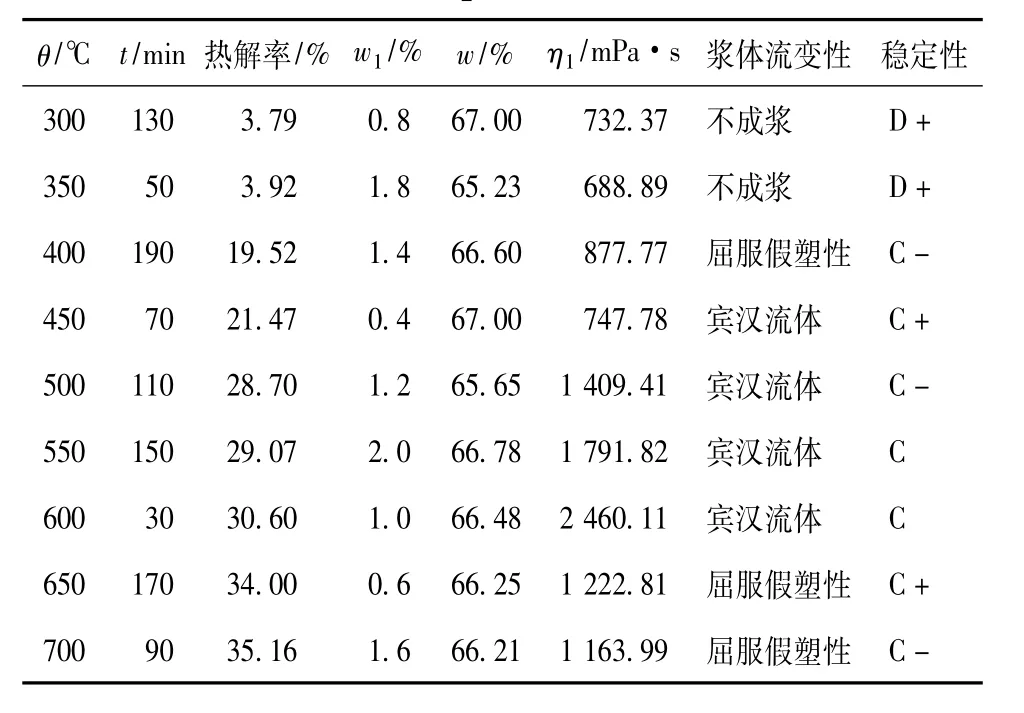

东荣长焰煤中低温热解半焦制浆实验结果如表2所示。

表2热解半焦制浆实验结果Table 2 Preparation of FCWS

从表2可知,热解终温350℃半焦的热解率仅为3. 92%,而原煤Mad为1. 70%,说明原煤由室温升至350℃期间,主要是水分和少量含氧官能团的脱除,煤的结构没有明显变化,在相同的磨矿条件下,可磨性较差[6],<74 μm的细粒度小于70%,不符合水焦浆制浆的粒度要求,故不成浆,所以从350℃开始进行数据处理,得到如下拟合方程:

η1=-1. 347 63×104+45. 224 8×X1+

3. 533 29×103×X3-2. 709 89×10-2×X1×

X1-2. 779 50×10-2×X1×X2-7. 871 28×

X1×X3+8. 191 21×X2×X3。

其中,自变量X1、X2、X3分别为热解终温、保温时间和添加剂用量。当置信限α= 0. 04时,F统计量值为4. 756 1×102,大于F( 6,1) =3. 658 2×102,该数学模型可信。其复相关系数R = 0. 999 824 831,剩余标准差SD = 29.479,该数学模型的相关性也较好,故此黏度模型可信度较高,可用于热解半焦制浆表观黏度的预测。

由于软件包进行多元逐步回归引入因素的顺序为X1、X1×X2、X3、X1×X3、X2×X3,故其影响因素大小顺序也为X1>X1×X2>X3>X1×X3>X2×X3,即热解终温是主要影响因素,热解终温与保温时间的交互作用为次要影响因素,而添加剂用量及添加剂用量与热解终温、保温时间的交互作用影响较小。

从实验还可以得出,东荣二矿的水焦浆稳定性均较差,在静置24 h后,所有浆体形成软沉淀,但经过搅拌后,均能恢复原浆体性能,相比之下,热解终温450℃、保温时间70 min的水焦浆稳定性较好,手动搅拌后,流变性最好。

2. 2 水焦浆最优制浆工艺

为了优化水焦浆制浆工艺,根据水焦浆表观黏度模型中各因素的影响次序,利用计算机求解,得出热解终温(θ)、保温时间( t)、添加剂用量( w1)对水焦浆流变性的影响规律。模型拟合结果如图1所示。

由于热解终温是热解半焦制浆的主要影响因素,首先考察热解终温对水焦浆表观黏度的影响。在保温时间为90 min,添加剂用量为1. 2%时,由图1a可知,热解终温与水焦浆表观黏度呈二次抛物线关系,水焦浆表观黏度由400℃的624.00 mPa·s逐渐增大到600℃的1 859.00 mPa·s,而后随热解终温的继续升高而略有下降。这是由于在热解终温400℃时,挥发分逸出导致半焦疏水性增强,与添加剂分子紧密结合,形成水化膜[7],降低了水焦浆的黏度,而随着热解终温的继续升高,煤的塑性变形和热收缩使煤的孔隙体积减小[8],添加剂的吸附量减小,水焦浆黏度增大。热解终温达到600℃后,煤分子之间的缩聚使孔隙体积增大[9],浆体黏度又略有下降。因此,半焦的热解终温应选择400℃左右。

由图1b可知,在热解终温450℃、添加剂用量1. 2%时,保温时间与水焦浆表观黏度呈负线性相关,在实验范围内,随保温时间延长,水焦浆表观黏度呈减小趋势。由于保温时间越长,亲水官能团脱除得越彻底,半焦的疏水性越强,与添加剂分子结合得越紧密,制浆黏度越低,故保温时间越长越有利于制浆黏度的降低。但从黏度模型可知,保温时间不是单独作用于半焦制浆的因素,而是通过与主要影响因素——热解终温的交互作用,影响水焦浆制浆黏度,二者的交互作用越强,水焦浆的表观黏度越低。此外,过长的保温时间不仅会增加半焦的成本,而且不利于中低温热解的另一主要产品——低温焦油的提取,故可采用适当提高热解终温、降低保温时间的半焦热解工艺。

图1热解终温、保温时间及添加剂用量与制浆黏度的关系曲线Fig.1 Relationship between slurry viscosity of semicokes and pyrolysis temperature,holding time,dosage of dispersants

如图1c所示,在热解终温为450℃,保温时间为90 min的热解条件下,添加剂用量与水焦浆表观黏度呈正线性相关,实验范围内,随添加剂用量增加,水焦浆表观黏度呈增大趋势。这是因为过量的添加剂导致煤表面形成的水化膜过厚,自由水量减少,浆体表观黏度下降。因此,添加剂用量选择实验范围中的最低值0. 4%即可。

以水焦浆表观黏度模型得出的表观黏度最低值为553.00 mPa·s,综合考虑热解终温、保温时间和添加剂用量对水焦浆表观黏度的交互作用影响,结合水焦浆稳定性实验结果,遵循低成本、高产品附加值的原则,最终确定热解终温450℃左右、保温时间90 min、氨基磺酸盐和木质素磺酸钠1∶1互配用量0. 4%,是较为适宜的水焦浆制浆条件。

2. 3 最优制浆工艺

选取最优制浆工艺制备水焦浆,测定水焦浆表观黏度,对水焦浆制浆工艺进行验证。优化前后水焦浆表观黏度分别如表2和表3所示。在保温时间均为90 min时,热解终温450℃的半焦浆体表观黏度为642. 20 mPa·s,比热解终温700℃半焦浆体表观黏度1 163. 99 mPa·s有了较大幅度的降低,比制浆实验中的最低值,即保温时间70 min半焦浆体表观黏度747. 78 mPa·s降低了105. 58 mPa·s,故热解终温450℃、保温时间90 min是较为适宜的半焦热解条件。但此时水焦浆的质量分数仅为67.0%,浆体流型为胀塑性流体,不利于水焦浆的泵送。

为了改变浆体流型,制备出成浆浓度高、流动性好的气化用水焦浆,提高制浆浓度,以达到水焦浆成浆浓度,并考察随制浆浓度的提高,水焦浆浆体流变性及稳定性的变化。热解半焦制浆浓度实验结果见表3。

表3热解半焦制浆浓度实验结果Table 3 Experiments of FCWS concentration

由表3可知,当提高或降低水焦浆制浆浓度时,浆体的流变性均变好,呈宾汉流体,这是由于制浆浓度的变化导致煤粒排列发生变化,从而使浆体性质发生改变[10]。浆体稳定性随制浆浓度增大而增强,这与制浆浓度增加、焦粒之间的排斥作用增强有关。当水焦浆质量分数达到69. 2%时,水焦浆的表观黏度为1 258. 43 mPa·s,故采用最优制浆工艺,水焦浆质量分数可达到69.0%,此时浆体流型为宾汉流体,静态稳定性为C +,可以满足德士古气化炉的原料要求。

3结论

( 1)热解工艺条件中热解终温是影响水焦浆浆体黏度的主要因素,热解终温与保温时间的交互作用为次要影响因素,添加剂用量的影响较小。

( 2)在实验范围内,浆体表观黏度随热解终温的提高,先增大后减小,呈抛物线变化关系。浆体表观黏度与保温时间及添加剂用量呈线性相关,随保温时间延长,浆体表观黏度减小,随添加剂用量增大,浆体表观黏度增大。

( 3)热解终温450℃左右、保温时间90 min、氨基磺酸盐和木质素磺酸钠1∶1互配用量0. 4%,为较适宜的水焦浆制浆条件,最高水焦浆质量分数可达到69.0%。

( 4)东荣二矿长焰煤热解半焦水焦浆稳定性均较差,不适合长距离运输,可配入适量稳定剂加以调整或作为无须远途运输的气化用水焦浆原料。

[1] 中国产业地图编委会,中国经济景气监测中心.中国能源产业地图2006—2007[M].北京:社会科学文献出版社,2007.

[2] 郭树才.煤化工工艺学[M].北京:化学工业出版社,2006.

[3] 高志芳,朱书全,黄 波,等.粒度分布对提质褐煤水煤浆性能影响的研究[J].选煤技术,2009( 1) : 1-5.

[4] 郝爱民,李新生,宋永玮.煤的改性提质对水煤浆成浆性的影响[J].煤炭转化,2001,24( 3) : 47-50.

[5] 杨海平,陈汉平,鞠付栋,等.热解温度对神府煤热解与气化特性的影响[J].中国电机工程学报,2008,28( 8) : 40-45.

[6] 王劲草,阳 金,党钾涛,等.低阶烟煤热解半焦制浆黏度模型的建立[J].黑龙江科技学院学报,2013,23 ( 2 ) : 120-123.

[7] 吴婉华,周德悟,王世蓉.煤的润湿性及吸附性对煤成浆性的影响[J].燃料化学学报,1990,18( 1) : 59-62.

[8] 王 毅,赵阳升,冯增朝.长焰煤热解过程中孔隙结构演化特征研究[J].岩石力学与工程学报,2010,29 ( 9 ) : 1859-1866.

[9] 虞继舜.煤化学[M].北京:冶金工业出版社,2006: 103-184.

[10] 张 庆.水煤浆最高浓度的确定[J].燃料化学学报,1996,24( 3) : 277-280.

(编辑 荀海鑫)

Preparation of char water slurry from low rank bituminous coal pyrolyzed at medium-low temperature

WANG Jincao1,2,YANG Jin1, XU Feng2

( 1.School of Chemical&Environmental Engineering,China University of Mining&Technology,Beijing 100083,China; 2.School of Environmental&Chemical Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China)

This paper is concerned with the preparation of char water slurry ( FCWS) from Dongrong long flame coal pyrolyzed at medium-low temperature,the development of the CWS apparent viscosity model of low rank bituminous coal,the analysis of the effect of pyrolysis temperature,holding time,and dosage of dispersants on FCWS,and optimization of pulping process obtained.The results show that,the pyrolysis temperature has the greatest effect on the apparent viscosity of FCWS,followed by the holding time and then the dosage of dispersants.FCWS has apparent viscosity with initial increase and subsequent decrease,due to the increasing pyrolysis temperature; there are positive correlations between the apparent viscosity of FCWS and the holding time,but there are negative correlations between the apparent viscosity of FCWS and the dosage of dispersants.The FCWS apparent viscosity model determines that the maximum solid concentration of 69.0% for CWS is possible with the pyrolysis temperature of 450℃,the holding time of 90 minutes,the mixture of sodium lignin sulfonate and sulphamute in the ratio of 1∶1 and the dosage of 0.4%.This study promises a new method for preparing CWS.

long flame coal char water slurry; midium-low temperature pyrolysis; apparent viscosity;slurry ability

10. 3969/j.issn.2095-7262. 2014. 02. 001

TQ536. 1

2095-7262( 2014) 02-0115-04

A