球罐人孔凸缘新型补强结构设计

2014-11-12潘新伟江武志杨心理徐慧敏

潘新伟,江武志,杨心理,徐慧敏

(1.中国昆仑工程公司大庆分公司,黑龙江大庆 163714;2.大庆石化公司机械厂,黑龙江大庆 163711)

0 引言

球罐人孔补强通常采用整体补强结构,即以全焊透焊缝将整体补强锻件与壳体相焊。整体补强锻件即人孔凸缘结构,在设计中其开孔补强计算通常采用GB 150—2011《压力容器》等面积补强的原则和有效补强范围的规定。于广彦等[1-2]在编写标准SH/T 3138—2003《球型储罐整体补强凸缘》时,采用等面积补强法对球罐凸缘结构的设计进行了大量的工作,并按照JB 4732—1995《钢制压力容器——分析设计标准》[3]采用应力分析法对部分凸缘结构进行了安全性验证。随着石油化工技术的发展,新的、更低的安全系数被采用[4-5],通常的按照 SH/T 3138—2003 进行直接选取的方法已经变得越来越不适应。文中采用应力分析法,对球罐凸缘的受力和应力分布进行了详细地分析,经过多方案的大量计算比较,提出了一种新型的球罐人孔翻边补强结构。

1 球罐开孔及补强结构设计

1.1 球罐开孔

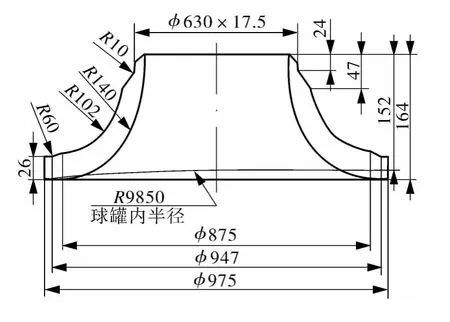

为了满足各种工艺和结构的需要,球罐上不可避免要开孔并安装接管或凸缘。开孔除了削弱罐体本身强度外,在壳体与开孔处,因结构的整体连续性被破坏,会产生较高的局部应力。开孔补强的设计是影响球罐安全操作的重要因素之一,对于尺寸较小的接管开孔,通常的做法是采用厚壁管进行补强设计;对于尺寸较大的开孔结构,一般采用整体锻件进行补强。人孔作为工作人员进出罐体检验和维修之用的重要元件,其补强结构通常采用凸缘结构。图1示出目前各工程中较常用的结构形式。

图1 人孔常用凸缘结构

1.2 球罐人孔凸缘结构设计

球罐人孔进行补强结构设计通常的做法为:(1)对于采用常规设计的球罐,人孔凸缘结构直接按照SH/T 3138—2003《球型储罐整体补强凸缘》进行选取;(2)对于采用分析设计的球罐,其人孔凸缘结构直接采用或类比上述标准进行结构设计,并采用应力分析对其进行安全性验证。随着新的、更低的安全系数被采用,采用第一种方法进行结构设计已经存在安全隐患[6-7],同时也不经济;第二种采用应力分析对人孔凸缘结构进行被动校核的做法具有一定的局限性。

人孔规格相对固定,球罐上人孔采用的尺寸多为DN500和DN600两种。人孔补强结构所具有的较规则的形状和尺寸,以及装备制造技术的不断进步,给设计出更加合理、更加经济的结构形式提供了可能。按照等安全裕度的设计原则以及图2所示的设计流程图,经多方案的大量比选和优化设计,最终设计出了一种满足补强要求、应力分布均匀、结构简单、节省材料的新型人孔翻边补强结构。

图2 人孔凸缘结构设计流程

2 算例

以某工程中4000 m3碳四球罐为例,球罐工艺介质为碳四,不需要考虑疲劳失效,设计参数和材料如表1所示。

表1 碳四球罐设计参数和材料

图3示出DN600的人孔凸缘结构,该结构为类比SH/T 3138—2003《球型储罐整体补强凸缘》中的“凸缘B724系列尺寸”,质量为223 kg。图4示出了一种采用板材制造的人孔翻边结构,质量为166 kg。

图3 DN600人孔凸缘结构

图4 DN600人孔翻边结构

考虑液柱静压力的作用,对球罐下极板上的人孔补强结构进行分析,在操作状态下,装量系数为0.9时,可得操作时装料高度为15.842 m,取重力加速度为9.81 m/s2,故球罐下极板的计算压力为:

同理,在水压试验状态下,球罐下极板的计算压力为:

3 有限元分析

3.1 应力分类法

球罐人孔补强属于局部结构,不考虑风载荷和地震载荷作用,按照JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)列出两种计算工况:(1)操作工况(考虑液柱静压力);(2)水压试验工况(考虑液柱静压力)。球罐壳体及锻件材料特性参数见表2,3。

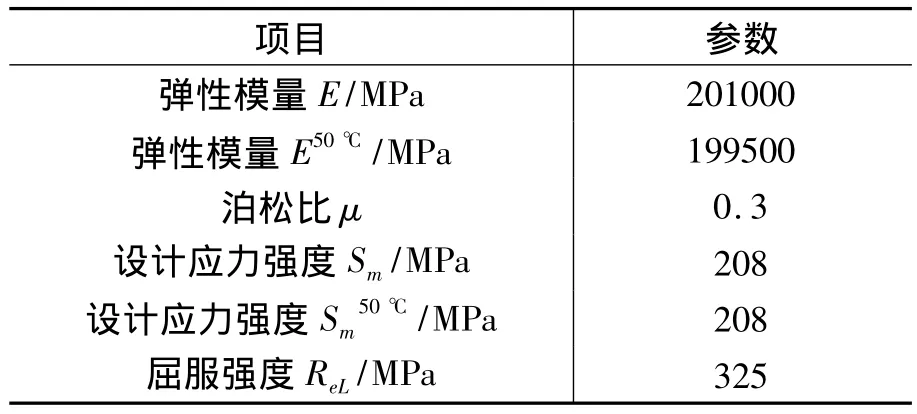

表2 板材材料特性参数

表3 锻件材料特性参数

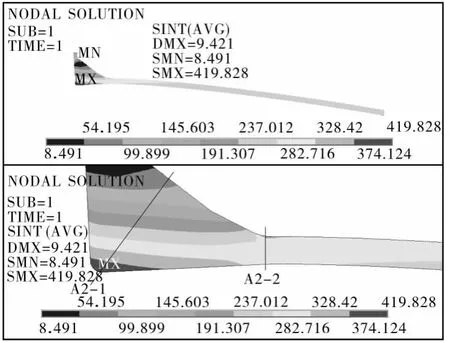

对图3,4所示的人孔补强结构分别进行应力分析,采用ANSYS 10.0软件提供的8节点等参轴对称单元(Plane 82),扣除腐蚀裕量和钢板负偏差后建立轴对称力学模型。位移边界条件:将球壳右侧边缘线上的节点转换到节点球坐标系下,令边缘线上所有节点Uθ=0。力边界条件:在操作工况下,内壁承受内压0.880 MPa,凸缘及翻边结构端部承受等效轴向载荷8.287 MPa;在水压试验工况下,内壁承受内压1.183 MPa,凸缘及翻边结构端部承受等效轴向载荷11.141 MPa。图5,6示出了在操作工况下两种补强结构的边界条件。

图5 操作工况下人孔凸缘结构边界条件

3.1.1 强度评定与分析

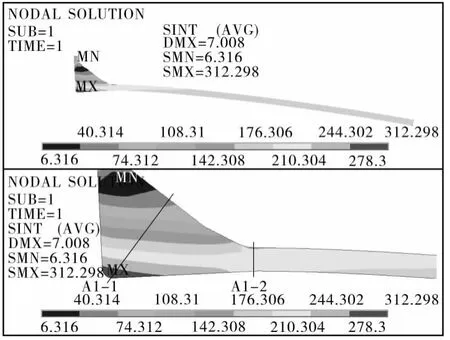

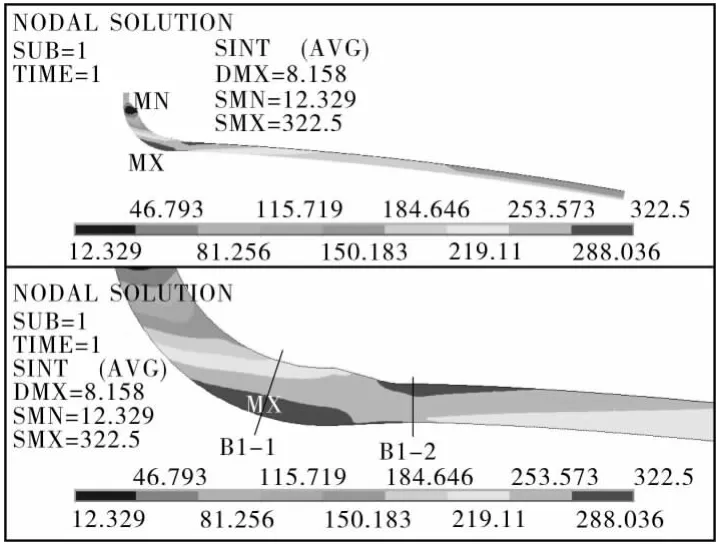

对操作工况和水压试验工况分别进行计算后得到应力云图(见图7~10)。根据应力强度线性化处理评定路径选取的原则,在每种工况下均取两条评定路径,见图7~10。应力强度评定方法依据JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认),评定结果见表4,5,补强区的SⅠ和SⅢ评定由后文的极限分析所代替。

3.1.2 应力云图图谱分析

以上两种形式的人孔补强结构均能满足补强要求。为了更加详尽地了解这两种结构的应力分布情况,选取具有代表性的10个节点进行比较,节点选取位置见图11,图12示出了各点处应力强度变化曲线。

图6 操作工况下人孔翻边结构边界条件

图7 操作工况凸缘结构应力云图及评定路径

图8 操作工况翻边结构应力云图及评定路径

图9 水压试验工况凸缘结构应力云图及评定路径

图10 水压试验工况翻边结构应力云图及评定路径

表4 人孔凸缘结构(锻件)应力评定

表5 人孔翻边结构(板材)应力评定

图11 节点位置

图12 应力强度变化曲线

由应力云图(见图7~10)及图12分析可以得出:在两种计算工况下,翻边结构应力变化较凸缘结构缓和;二者应力强度最大值相差不大,最大应力点位置均在结构内侧;在结构与球壳相焊接处,翻边结构高应力区范围要明显大于凸缘结构。

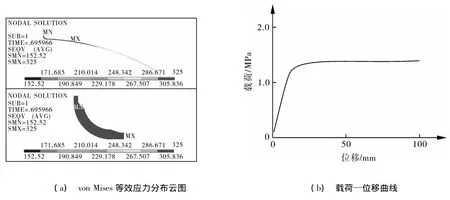

3.2 极限载荷法

JB 4732—1995[3]中给出的各类应力强度的限制是基于弹性分析,对弹性名义应力进行分类并将各类应力分别加以控制,这是一种工程近似方法。这些规定对于大多数情况是安全可靠的,但对于某些结构可能存在安全裕量不足的情况(如球壳大开孔)[8]。同时,应力分类需要特殊的知识和识别力,应力分类法可能产生模棱两可的结果[4]。为了确保人孔补强结构安全,文中对上述两种结构分别进行了极限载荷分析[9-12]。

图13示出了凸缘结构分析结果。根据载荷—位移曲线(见图13(b))可以确定结构塑性极限载荷为1.488 MPa;同理,由图14可以确定翻边结构的塑性极限载荷为1.392 MPa。

按照 JB 4732—1995(2005 年确认)中 5.4.2的规定[3,13],评定结果见表 6。

为了更加方便快捷地进行开孔补强结构设计,文中利用ANSYS软件提供的APDL语言对所有参数作变量化处理,编写了适用于任意球壳开孔的全自动化分析程序[14]。在采用应力分类法进行评定合格的基础上,表7列出了2000 m3乙烯球罐和3000 m3丙烷球罐DN500人孔极限分析结果,并给出了不开孔时球壳的极限载荷,极限分析结果表明:两种结构均能满足补强要求。

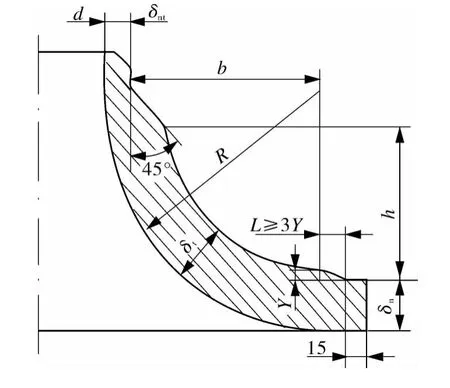

4 人孔翻边结构补强设计原则

不同于规则设计,翻边结构的补强设计不必遵循等面积补强的原则,其沿壳体和接管方向的补强范围是依据应力强度衰减范围来确定。对翻边补强结构的设计,目前还没有可行的计算公式,其强度评定还只能依靠有限元应力分析,具体设计细则可参考图15所示结构。

图13 人孔凸缘结构极限载荷分析

图14 人孔翻边结构极限载荷分析

表6 极限分析评定结果

沿壳体方向补强范围b值的计算式为:

式中 d——人孔内直径,mm

δn——球壳板壁厚,mm

沿接管方向补强范围h值的计算式为:

式中 δnt——人孔接管壁厚,mm

表7 DN500人孔结构极限分析

依据b和h的取值确定R的取值,再初步设定一个δt值,根据计算结果来调整结构尺寸,最终确定翻边补强结构的设计尺寸。

图15 人孔翻边补强结构设计

5 人孔翻边结构的制造、检验和验收

为了确保人孔翻边结构的强度、质量及经济性,在制造过程中,选择合适的制造工艺和检验方法显得尤为重要。

该结构为大弧度翻边结构,整体尺寸较大,若直接采用锻件加工,其加工难度大且材料利用率低。经过与设备制造厂多次交流,最终确定采用板材拼接卷压成锥壳,并在模具上冲压成环形外翻边结构,最后加工坡口的方法。为了保证翻边结构质量,对整个加工过程提出了如下技术要求:

(1)板材拼接前,对板材100%超声检测,质量等级应不低于Ⅱ级;

(2)卷压成锥壳后,将焊缝打磨齐平,并对其100%射线检测,Ⅱ级合格;焊缝表面100%磁粉检测,Ⅰ级合格;

(3)冲压成型后,对整个翻边结构表面100%磁粉检测,Ⅰ级合格;

(4)检验合格后,对结构做恢复力学性能热处理,然后加工坡口,加工要保证最终尺寸不小于给定尺寸。

6 结语

(1)球罐人孔补强结构采用板材卷压冲压翻边的制造工艺和设计方法,与传统的采用锻件加工相比,提高了材料利用率且质量轻,降低了成本。这种设计方法同时也可以推广到球罐上其他大尺寸接管的补强结构设计中。

(2)在同样满足补强设计的前提下,人孔凸缘补强结构的极限承载能力要优于翻边补强结构,为今后进行开孔补强结构设计提供了经验。

(3)采用JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)中的5.4.2条进行了极限载荷评定,为该设备的安全运行提供了科学的理论依据,同时也为极限分析方法的推广起到了积极作用。

[1]于广彦.凸缘的优化设计与计算[J].压力容器,2002,19(11):26-28.

[2]SH/T 3138—2003,球型储罐整体补强凸缘[S].

[3]JB 4732—1995,钢制压力容器——分析设计标准(2005年确认)[S].

[4]2007 ASME Boiler & Pressure Vessel Code,Ⅷ Division 2,Alternative Rules,Rules for Construction of Pressure Vessels[S].

[5]EN 13445:2002(E),Unfired Pressure Vessels,Part 3:Design[S].

[6]周耀,邓龙伟.球罐人孔凸缘的强度设计计算[J].石油化工设计,2011,28(2):14-17.

[7]王永强,郭宏彬,薛胜雄,等.大罐群机械清洗的对策与实践[J].流体机械,2013,41(1):45-48.

[8]李建国.压力容器设计的力学基础及其标准应用[M].北京:机械工业出版社,2004.

[9]梅林涛,陈朝晖,寿比南,等.换向器筒体极限载荷分析[J].化工设备与管道,2002,39(3):11-13.

[10][奥]泽曼 J L.压力容器分析设计——直接法[M].北京:化学工业出版社,2010.

[11]陆明万,寿比南,杨国义.压力容器分析设计的塑性分析方法[J].压力容器,2011,28(1):33-39.

[12]桑芝富,薛丽萍,林杨杰.大开孔内压容器塑性极限载荷的有限元分析[J].南京化工大学学报,1999,21(5):14-21.

[13]JB 4732—95,《钢制压力容器——分析设计标准》标准释义[S].

[14]潘新伟,杨心理,闫思和.减压塔大开孔结构稳定性分析[J].压力容器,2013,30(8):64-68.