红砂岩土石混合料高填路基强夯压实试验研究

2014-11-09吴伟明

吴伟明

(长沙市建筑设计院有限责任公司,湖南长沙 410007)

0 引言

强夯压实法是动力固结法的一种,已广泛用于我国公路建设中路基填筑工程,其施工设备简单,压实效果明显,在各类地基加固工程中也频频采用,是当前性价比高、施工速度快的有效地基加固方法之一。红砂岩在中南地区广泛分布,由于红砂岩土石混合料本身的复杂性和各类工程项目的特点及特殊性,对红砂岩路基强夯加固效果的评价、加固机理、加固设计参数、夯点的合理布置以及施工质量的管理与控制等问题,仍然未得到完全解决。对红砂岩路基强夯试验是进行强夯加固处治设计的必要手段,本文拟通过强夯试验获得红砂岩路基的强夯设计参数。

1 红砂岩的单轴抗压强度水敏性试验

红砂岩由其所含结构物、胶结物及矿物等成分构成其主要强度,而高岭石、蒙脱石以及伊利石等黏土矿物和钙质胶结物即为红砂岩的主要组分,对单一组分而言,这些组分均强度较为低下且遇水极易崩解、软化,这也正是红砂岩较其他岩石材料而言,工程性质较差的原因。为研究含水率变化下红砂岩抗压强度演变的规律,本文设置6组不同的含水率红砂岩试样进行强度试验,试验状态分别为:干燥状态、3%状态、6%状态、天然状态、12%状态、饱和状态[1]。试验方法及步骤如下:

1)将红砂岩制成50 mm立方体的试样,误差不得超过0.5 mm,使用打磨机将试样上、下端面磨平,确保试验的准确性。

2)试样的制备。

a.天然状态试样。

取原状土按要求直接制成试样即可(使用烘干法测得天然含水率为 9.4%)。

b.干燥状态试样。

取红砂岩按天然状态试样配备方法进行制备,然后将试样放入105℃恒温条件下的烘箱烘干8 h以上。

c.饱和状态试样。

取红砂岩按干燥状态试样配备方法进行制备,然后将其在清水中浸泡48 h,浸泡时试件顶面须低于水面2 cm以上(使用烘干法测得饱和含水率为15.5%)。

d.3%,6%,12%含水量试样:根据红砂岩质量分别算得所需添加的水质量,计算公式见式1,分别配制试样。

其中,mw为土样所需加水量,g;m为风干含水率时的土样质量,g;wh为风干含水率,%;w为土样所要求的含水量,%。

3)取6种不同状态的红砂岩试件进行试验,设置3组平行试件,速度加荷为0.5 MPa/s~1 MPa/s,读取并记录试件破坏时的荷载值。

4)换算试样抗压强度。将步骤3)中测得试件破坏时的荷载值除以试验中接触面的面积,即为单次试验所得抗压强度。综合考虑3组平行试验数据,取其平均值作为结果,试验数据如表1所示。

表1 不同含水率下红砂岩单轴抗压强度试验结果

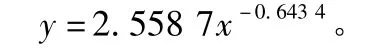

以所得试验数据中含水率为横坐标,试件抗压强度值为纵坐标绘制抗压强度与含水率曲线图,所得图形见图1。

图1 抗压强度R—含水率ω关系图

根据得到抗压强度试验数据及其相应的含水率进行线性回归分析,得到的拟合函数为:

拟合分析R2=0.852 7,说明上述拟合函数与试验条件下红砂岩抗压强度与含水率两者之间的关系基本符合。

分析图1及所得单轴抗压强度与含水率回归函数,结论如下:红砂岩抗压强度随含水率变化的改变呈负幂指数函数形式。如图1所示,当红砂岩试样处于低含水率状态(不大于6%),试样抗剪强度对含水率的升高较为敏感,含水率的增大使得试样强度大幅降低,该含水率部分关系曲线较为陡峭;此外,当红砂岩试样处于含水率状态(大于6%),试样抗剪强度对含水率的升高的敏感程度明显下降,含水率增大时试样强度降低速度相对低含水率状态较为缓慢,抗压强度—含水率曲线比较平缓。故针对本试验所用红砂岩,可将含水率0%~6%部分定义为其含水率敏感特征区,含水率大于6%的部分为其非敏感特征区,可将含水率6%这一点定义为其敏感特征分区点。

当红砂岩试样处于含水率状态(低于6%时),岩体内部起连接作用的主要是颗粒之间的分子力以及范德华力,此种状态下的红砂岩试样具有较高的强度,并且颗粒对水具有较强的吸附能力。此时在外部荷载作用下,红砂岩的破坏形式主要是张裂破坏,也存在一定的剪切破坏。当含水率大于敏感特征区分点时,若水含量继续升高,红砂岩关于水的吸附能力将逐渐降低,其内部膨胀力与连接力将趋于平衡,所以在此阶段,随含水率上升红砂岩抗剪强度的降低趋势逐步减小,其破坏形式将表现为剪切破坏。

2 红砂岩土石混合料高填路基强夯方案设计

2.1 强夯夯击点的布设及夯击间距设计

路基强夯施工中,强夯加固效果很大程度上受夯击点的布置形式影响,因此,为取得良好的强夯加固效果,正确的夯击点布置形式尤为重要,现有研究表明,设置夯点布设方案时应结合地基基础类型、周边水文地理情况等因素综合选择。

本文通过对大量红砂岩路基强夯施工现场情况进行调研,发现正方形布点形式效果较好。夯点间距的布置需综合考虑路基土的性质及其夯实加固要求深度。若加固施工要求保证深层路基的强夯效果,则首次夯击时不可将夯点间距设置过密,如若不然,路基浅层将形成密实层,将直接影响夯击能在深层的传递,降低强夯加固效果。研究发现,夯击点间距以3.5 m为佳,如图2所示。

图2 夯点间距布置示意图

2.2 强夯夯击能及夯锤落距的确定

现有研究表明,若强夯后路基内部孔隙水压力与土体自重相等,夯击能处于最佳状态。设置在最佳夯击能下开展路基强夯加固施工,能够实现最为经济的强夯效果。本文根据红砂岩路基现场施工情况,取1 200 kN·m夯击能,10.0 m夯锤落距,2 m夯锤直径。

2.3 强夯夯击击数及夯击遍数的选取

夯击击数设为单点夯击3锤,若单点后两击平均夯沉量不大于25 mm,本文认为单点夯击目标已经达到;若未达到此标准,则重复进行一次单点夯击。

夯击遍数的设置应与路基土的性质相协调。若路基土中主要部分为粗颗粒土,其渗透性较强,夯击遍数可相对设置在较低水平。相反,若路基中主要为细颗粒土,其渗透性较弱,则应将夯击遍数水平提高。现有研究表明,主要以碎石、砂砾、砂质土及垃圾土组成的地基,强夯施工中的夯击遍数以2遍~3遍为佳;本文调研多处红砂岩强夯施工现场,发现先进行2遍普通夯击,然后再进行一遍低能量满夯,即可实现相关要求中的夯击目标,这也是本文认为较好的强夯夯击遍数设置。

3 基于瑞雷面波法的强夯效果评价

根据红砂岩水敏性试验结果,通过洒水及翻晒将红砂岩土石混合料路基含水率控制在6%以内,采用本文所提出的强夯设计方案对红砂岩高填路基进行压实,并采用多通道瞬态瑞雷波检测路基承载力对强夯效果进行评价。选用Miniseis24多通道瞬态瑞雷波测试仪、4 Hz三分量低频检波器对强夯效果进行检测分析,道间距设为1 m,偏移距取6 m,通过锤击产生震源,在强夯施工现场选择①,②两个断面,分别在强夯前、后进行测试,测试结果如图3、图4所示。

从图3,图4可以看出,强夯后①断面路基表面层波速由119 m/s上升至218 m/s,增幅为83.19%,②断面路基表面层波速由138 m/s上升至224 m/s,增幅为62.32%;3 m处路基层波速①断面由189 m/s上升至227 m/s,增幅为20.11%,②断面由163 m/s上升至230 m/s,增幅为41.10%,说明路基强度得到了有效提升,达到了强夯目的。

图3 强夯前后①断面瑞雷波测试结果图

图4 强夯前后②断面瑞雷波测试结果图

4 结语

本文对红砂岩土石混合料的强度特性进行了室内试验研究,并在某高速公路路基工程进行了强夯试验,得出了以下主要结论:

1)红砂岩土石混合料对水较为敏感,当含水率增加,红砂岩土石混合料的强度明显降低,其强度的衰减速度在随含水率增加至6%后逐渐减缓。

2)基于瑞雷面波法在红砂岩土石混合料路基强夯前后的测试数据分析,强夯前后测试结果对比表明:夯击点间距取3.5 m,夯击能取1 200 kN·m,夯锤落距取10.0 m及夯锤直径取2 m的强夯设计方案在红砂岩土石混合料路基压实中能取得良好效果。

[1]唐彩云.红砂岩路堤的强夯处理与沉降特性研究[D].长沙:长沙理工大学,2012.

[2]张华栋.红砂岩路基强夯加固施工及质量评价[J].公路与汽运,2012,152(5):125-127.

[3]周宗明.湿陷性黄土路基强夯加固施工及质量评价[J].门窗,2014(7):269-271.

[4]方坚宇,曹 霖,段 杰.长沙绕城高速清淤换填路基处治措施研究[J].公路工程,2014,39(1):165-168.

[5]郭见扬.强夯夯锤的冲击力问题(强夯加固机理探讨之一)[J].土工基础,1996,10(2):35-39.

[6]Menard L.,Broise Y.Theoretical Practical Aspects of dynamic consolidation[J].Geotechnique,1975,25(1):3-18.

[7]王铁宏.10 000 kN·m高能级强夯时的地面变形与孔压试验研究[J].岩土工程学报,2005,27(5):709-712.

[8]左名麒,朱树森.强夯法地基加固[M].北京:中国铁道出版社,1990.

[9]范维垣.强夯法处理地基中的几个根本问题[J].太原工业学院学报,1982(2):15-26.

[10]王盛源.强夯加固松软地基[J].水利水运科学研究,1985(4):79-96.

[11]钱家欢,钱学德.动力固结的理论和实践[J].岩土工程学报,1986(6):25-28.

[12]JGJ 79-91,建筑地基处理技术规范[S].

[13]王立朝,胡瑞林.影响强夯加固深度的因素分析[J].施工技术,2004,33(1):12-16.