截煤工况下镐型截齿的自旋转力学机理

2014-11-08刘春生赵英妤王庆华

刘春生,赵英妤,2,王庆华

( 1.黑龙江科技大学机械工程学院,哈尔滨150022; 2.重庆大学城市科技学院,重庆402167)

截煤工况下镐型截齿的自旋转力学机理

刘春生1,赵英妤1,2,王庆华1

( 1.黑龙江科技大学机械工程学院,哈尔滨150022; 2.重庆大学城市科技学院,重庆402167)

针对镐型截齿截割煤岩过程中截齿自旋转的可能性,以及磨偏磨损等问题,分析不同截割状态下镐型截齿自旋转的原理,考虑截齿与煤岩体接触的不同工况,探讨截槽两侧不对称、非同时V形崩落的自旋转机理。通过建立截齿的结构参数、安装参数和煤岩性质与截齿受力等参数的自旋转模型,给出其自旋转的定量描述方法。截齿发生自旋转的影响因素和理论条件的仿真结果表明:影响截齿自转的最主要因素是煤岩性质和截齿齿尖作用半径,截齿自旋转的边界条件为截齿齿尖半角32°~40°、楔入角38. 9°~50°、截齿齿尖作用半径8. 5~10.0 mm和摩擦系数0. 60~0. 84。所阐述的截齿自旋转的可靠性、建立的力学模型及研究方法,可以为复杂工况下截齿自旋转条件的研究提供参考。

采煤机;镐型截齿;自旋转;力学机理

收稿日期: 2013-04-07

基金项目:国家自然科学基金项目( 51274091)

第一作者简介:刘春生( 1961-),男,山东省牟平人,教授,研究方向:机械设计和液压传动与控制,E-mail: liu-chunsheng@163.com。

0引言

在煤炭开采中,采掘机械工作机构中镐型截齿破碎煤岩的性能直接影响着采掘机械的比能耗、可靠性及其工作寿命。在截割煤岩体过程中,截齿受到随机冲击负荷,承受弯曲、压和剪切的复合应力作用,以及煤岩的冲击、挤压、磨粒等综合磨损,更加速了截齿的失效。截齿失效形式主要有磨损造成钝齿或偏侧磨损及硬质合头脱落、硬质合金头折裂损坏、截齿齿体折断、截齿丢失等,各种失效形式中,约有50%是由磨损造成的[1]。实际上,截齿的磨损有两种形态,即截齿严重偏侧磨损和截齿圆周均匀磨损。两者的主要区别在于镐型截齿是否能绕自身轴线自旋转,其磨损程度与煤岩性质、截齿排列和截齿布置方式等因素密切相关。

截齿现场使用及理论分析表明,截齿的自旋转是影响其可靠性和比能耗的重要因素之一。目前,对镐型截齿自旋转特性的理论分析研究尚不够深入,文献中大多探讨的是定性分析和数学模型形式,自旋转的力学定量分析与实验研究文献鲜见。笔者在总结截齿破碎煤岩原理的基础上,分析截齿的力学特性、自旋转可能性与定性条件[1-3],重点探究镐型截齿自旋转的可能性和自旋转的条件。

1截齿破碎煤岩分析

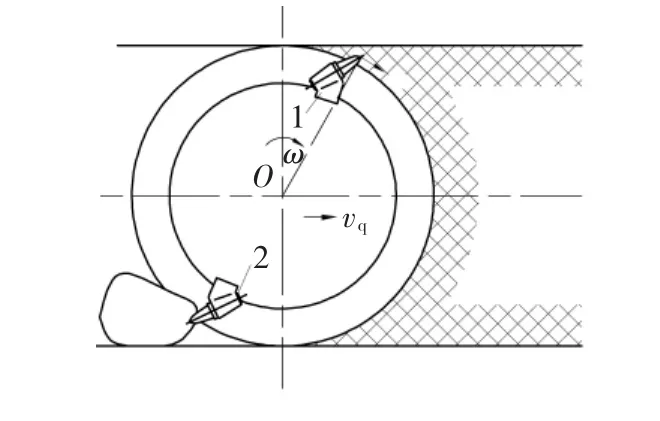

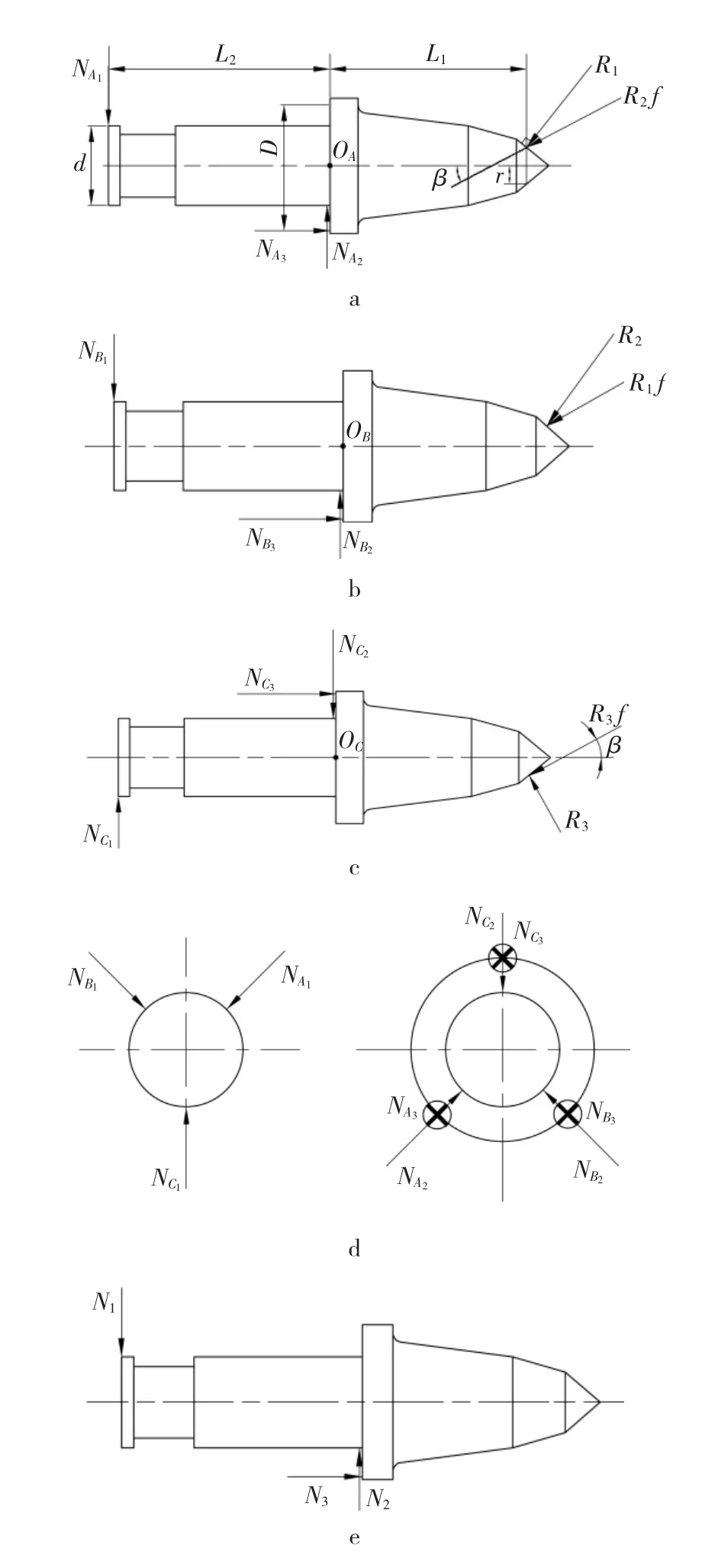

截齿破碎煤岩是一个将煤岩体分裂下来的过程。以采煤机滚筒上某一截齿为研究对象,从截齿与煤岩体的作用关系分析,截齿所处状态有两种:一是截割煤岩状态,二是非截割煤岩状态[4],如图1所示。

图1 截齿与煤岩接触状态Fig.1 Working mode of bits

由图1可见,截齿截割煤岩时,采煤机的牵引速度vq与螺旋滚筒角速度ω旋转形成了截齿的截割切向速度vj。截齿1楔入煤岩时,以较大能量挤压煤岩,煤岩逐渐被粉碎,当煤岩体爆破力足够大时,煤岩体以一定厚度的扇形体被剥落下来。在此过程中,煤岩体对截齿作用的不平衡反力是截齿可能自旋转的动力源。

未截割煤岩时,即镐型截齿截割煤岩结束后,截齿逐渐离开煤岩体。假设装煤效果不好等因素,遗留下较大块浮煤,截齿与底板上的浮煤相互碰撞冲击或产生偏载摩擦,这时会产生驱动截齿自旋转的动力,见图1中截齿2与大块浮煤的作用,而在截割煤岩过程中,崩落的煤岩冲击截齿时,也可产生类似的冲击碰撞工况。

2截齿力学模型

截齿在截割路径上,破碎周期短,前后截割状态、环境和主要物理条件变化不大,故将截齿负荷视为一个平稳随机过程[5-7]。在截割煤岩时,截齿有规律地重复截割,形成非对称截槽。截槽两侧的崩落角度和崩落线长度不同,截割阻力与截槽两侧崩落线大小成正比,截槽的非对称面产生侧向力。因此,在建立单个截齿截割煤岩体的力学模型时,可以假设:镐型截齿切向倾斜布置沿直线截割,即截齿轴线与水平方向切向成一定角度楔入煤岩体;切削煤岩体的厚度不变;忽略截齿的自身重力对截齿自旋转的影响;截齿与截槽不发生干涉现象。即满足

式中:α——截齿半锥角,(°) ;

β——截齿楔入角,(°) ;

φ——煤岩崩落角,(°)。

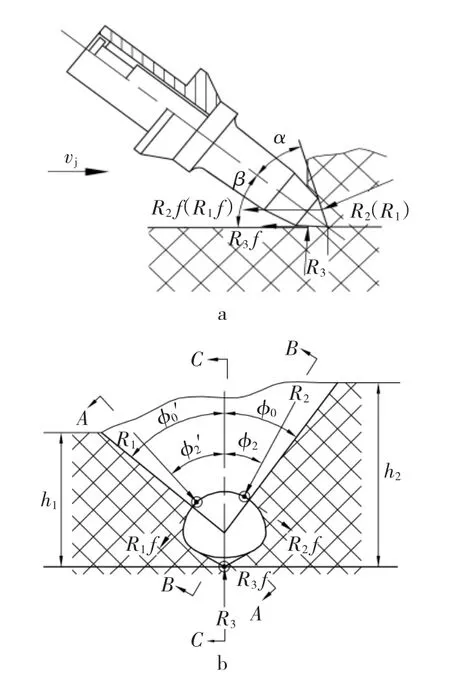

图2 反映了截齿截割煤岩体的状态。由图2可知,截齿截割煤岩体所受到煤岩体的作用反力Rk( k =1,2,3),图中: R1、R2为截齿截割煤岩体时,截槽两侧煤岩体的爆破反力,方向近似垂直于截齿齿尖等效圆锥面,N; R3为煤岩体被挤压变形而产生的反力,方向垂直于截割速度,N; R1f、R2f、R3f分别为煤岩体对截齿的摩擦阻力,方向均与截割速度相反(与截齿轴线成β角),N; f为煤岩与截齿的摩擦系数。为简化计算分析,设R1f、R2f作用方向分别在B-B和A-A剖面上。

图2 截齿截割煤岩体状态Fig.2 Contact posture of pick and coal

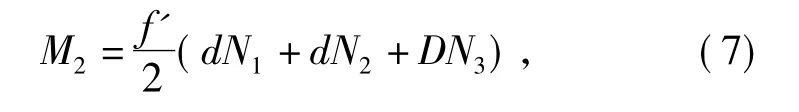

在Rk作用下齿座对截齿的支反力为Nij( i = A,B,C,j =1,2,3),图3为截齿受力简化模型。

在A-A、B-B及C-C剖面上,截齿的支反力如图3a~c所示,其合成支反力如图3d、e所示。

在图3中,L1、L2为各作用力之间轴向距离,L1+ L2= L,mm; d、D为截齿齿柄直径和截齿台间直径,mm; r为煤岩反力作用点处截齿齿尖半径,mm。

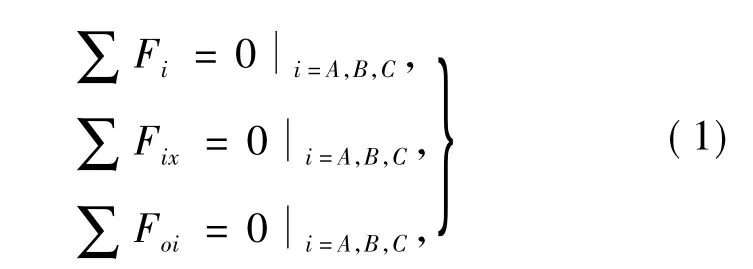

在三个剖面内,可列出镐型截齿力平衡方程,即

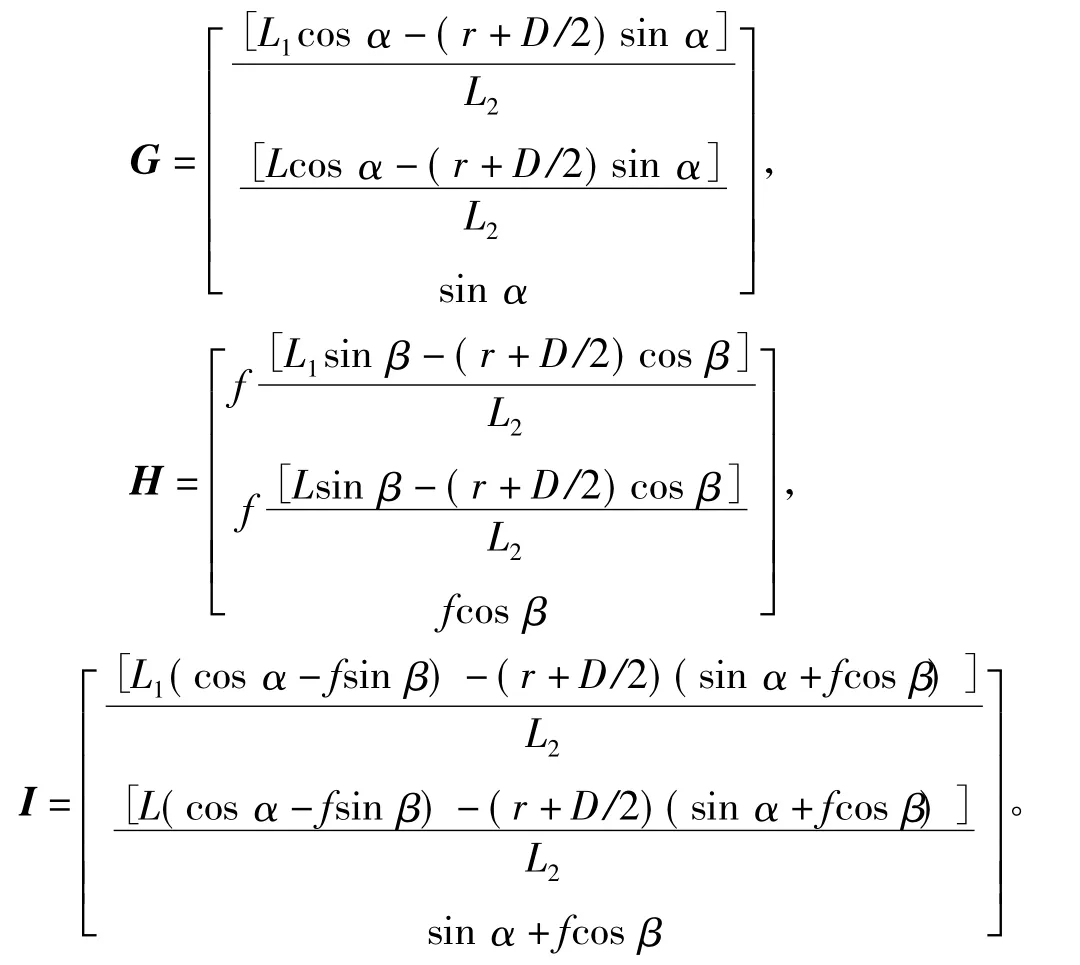

将式( 1)所表示的9个方程写成矩阵形式:

式中:

图3 截齿所受的支反力Fig.3 Reaction forces of bit

解矩阵( 2)可得以Rk为自变量所表示的Nij的矩阵

表达式为

式中:

为便于分析,假设煤岩体爆破反力R1与R2之间夹角为90°,由图3d即可得出各截面的总支反力,如图3e所示。

式( 5)中,a和b为与L、d、D、r、α、β有关的系数。

若截齿齿尖与作用力N2间的轴向距离为L3,则由图3可知

3自旋转力学模型

3. 1 可转性分析

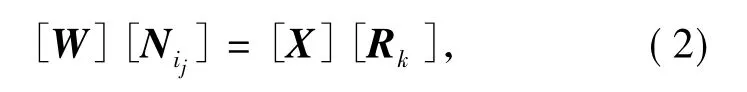

截齿截割煤岩体的截割阻力Z、阻碍截齿前进的推进阻力Y和煤岩体两侧对截齿作用的平均侧向力X。受力示意图如图4所示。

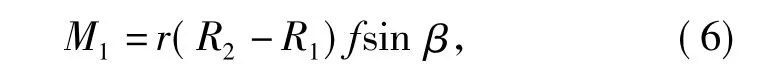

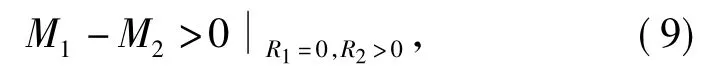

截齿工作过程中,能够发生自旋转的条件是作用于截齿上的驱动力矩M1与阻力矩M2之差大于零,即M1-M2>0,且M1>0,M2>0。

图4 采煤机截齿受力示意Fig.4 Force diagram of shearer pick

因煤岩体具有非均质和各向异性,令R2>R1,如图2所示,则截齿齿尖受到煤岩体作用力R产生的摩擦力,形成截齿旋转的驱动力矩:

齿座对截齿的支反力综合作用下,产生的截齿旋转的阻力矩为

式中: f '——截齿与齿座之间的摩擦系数。

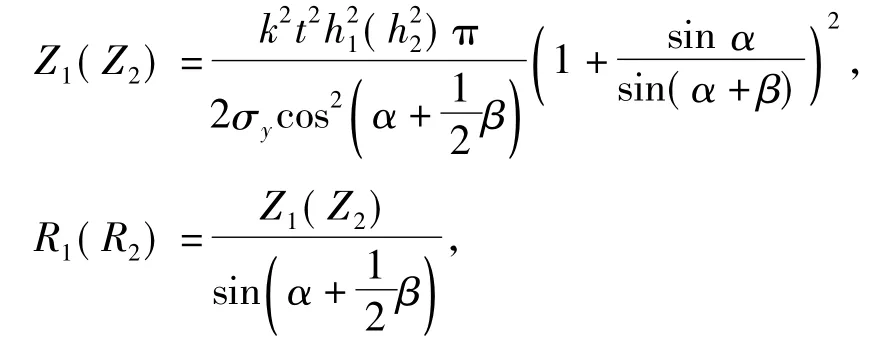

截齿截割煤岩体时,可求得截槽两侧的煤岩截割阻力[8-10],并假设,φ2/φ0=φ'2/φ'0=1/2,则有

式中: t——煤岩体的张应力,N/m2;

σy——煤岩体的抗压强度,MPa;

k——与煤岩崩落角度有关的常数,随着切削深度的增加而减小。

实际截齿截割煤岩时,切削深度h一般小于100 mm,煤岩的机械性能随着深度的不同而不同,在一定范围内,如σy会随切削深度增大而增大。

R3与R1、R2有关,文中取R3= k0( R1+ R2)。将R1、R2、R3分别代入式( 6)、( 7),即可得出与各参数有关的截齿自旋转条件的函数关系

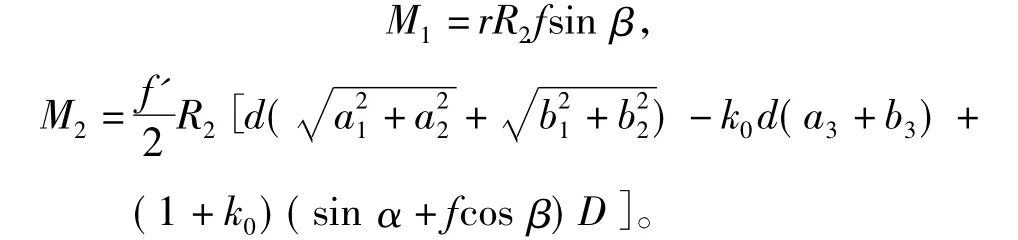

在截齿破碎煤岩过程中,截槽两侧同时V形崩落。以某一实际截齿为例,L2=85 mm,L3=70 mm,α=30°~40°,d =30 mm,D =40 mm,取β=35°~50°,f' =0. 1,f =0. 35~0. 84,r =0~10 mm,k0=0. 2~0. 4。将数据代入式( 8),进行截齿自旋转的可能性分析。对煤岩体截槽两侧V形崩落体情形的自旋转力学模型进行仿真分析,结果如图5所示。

图5 力矩差模拟Fig.5 Simulation graphics of torque

图5 中,横坐标分别为截槽深度h1、h2,纵坐标为。

此种情况,无论取何值ΔM1<0,说明该工况下,截齿不会发生自旋转现象。

在截齿破碎煤岩过程中,截槽两侧非对称、非同时V形崩落。煤岩体形成过程中,沉积物质、碳化程度、成分构成、层理节理以及地质构造等均存在差异,故煤岩层各处的物理力学性能都不同,表现出非均质性和各向异性。因此,截齿截割过程中,煤岩V形崩落体左右两侧存在非同时崩落,即V形崩落体的一侧先崩落下来,此时,截齿仅受到V形崩落体的另一侧力的作用,驱动截齿产生蠕动性的自旋转。

假设V形崩落体的左半部先崩落下来,则R1= 0。此时截齿自旋转条件

此时的驱动力矩和阻力矩分别为

很明显,式( 9)所表示的截槽两侧非对称、非同时V形崩落自旋转条件要比式( 8)所表示的截槽两侧同时V形崩落的自旋转条件更易满足,即自旋转的可能性更大。因此,我们应重点研究。

3. 2 仿真实验正交设计

镐型截齿在截割过程中,影响其旋转的因素有:截齿的结构参数d、D、L2、L3、α、β;煤岩体的相关参数f、f'、r;截齿排列的关联参数h1、h2。各个参数对截齿自旋转的影响不同,在截槽两侧非对称、非同时V形崩落工况下,重点要研究煤岩体的性质( r、f)和截齿的结构参数(α、β)的影响程度及范围。为此,选取r、f、α、β为研究对象,参考指标为力矩差,即,进行四因素三水平的正交实验,各参数取值见表1。

表1因素水平Table 1 Factor levels

以上述实际截齿为例,构造正交表L9( 34),方案及结果如表2所示。

表2正交实验结果Table 2 Results of orthogonal test

运用直接分析法分析上述数据,通过实验结果,计算得出第j个因素各水平综合平均值的极差:,Ra1=32. 1,Ra2=8. 1,Ra3=9. 5,Ra4=11. 8,

通过极差可以看出,上述4个因素中,煤岩反力作用点处截齿齿尖半径是最主要影响因素。

3. 3 仿真实验分析

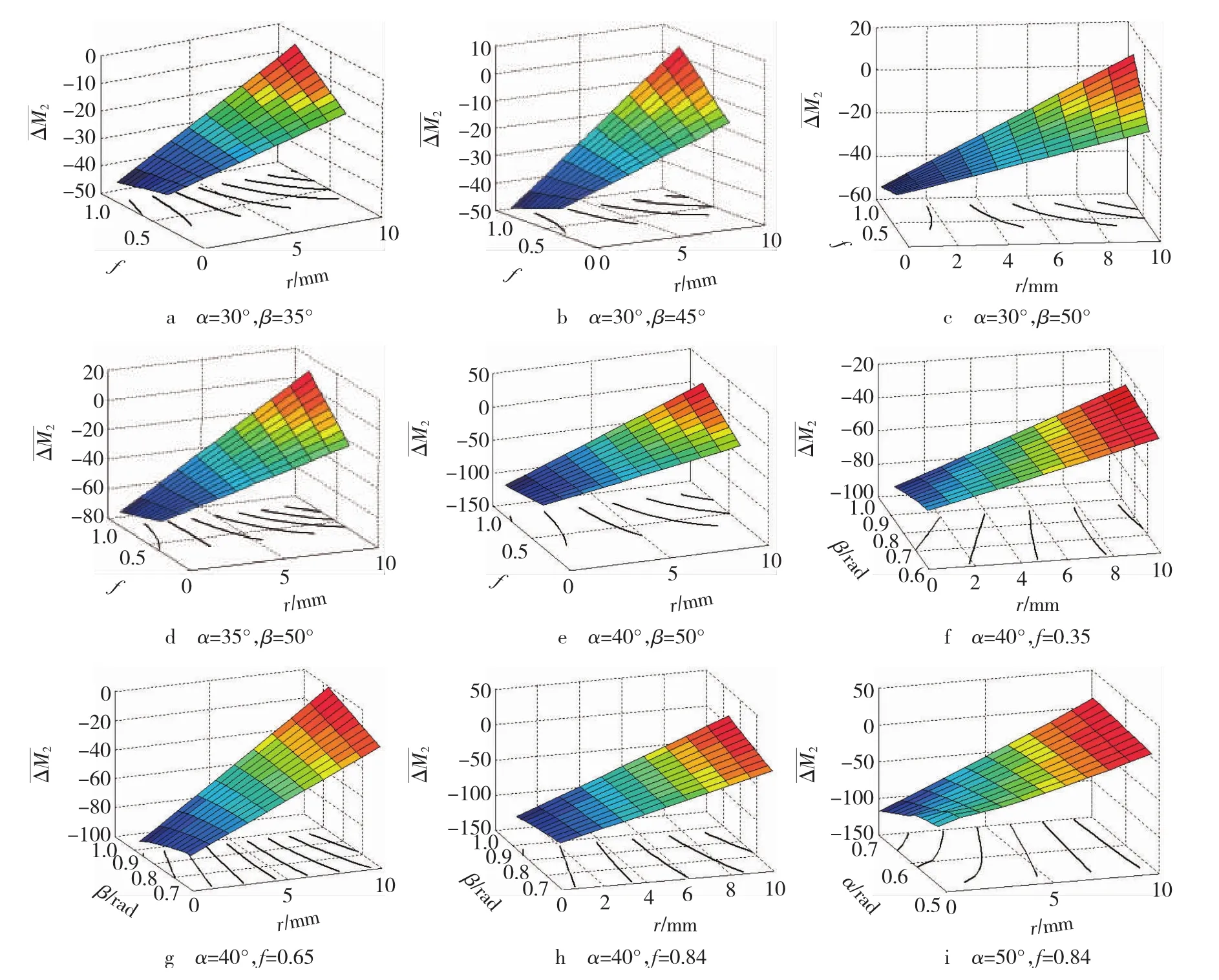

截槽两侧非对称、非同时V形崩落工况进行仿真分析,仿真结果如图6所示。图中纵坐标为。

从仿真结果可以看出,在煤岩体V形崩落体非同时崩落的工况下,在可变范围内,各参数越大越有利于截齿自转。由图5中等值线数据可知,当8. 5 mm≤r≤10.0 mm,38. 9°≤β≤50°,0. 60≤f≤0. 84,32°≤α≤40°时截齿最易自旋转。

图6 力矩差仿真结果Fig.6 Simulation graphics of torque

4结论

( 1)截齿的自旋转性主要取决于被破碎煤岩的特性,尤其是截槽两侧的崩落的同异性、煤岩易破碎程度和煤岩的摩擦性。截齿工作条件不同,自旋转的可能性也不同,结果将导致截齿自旋转具有不确定性和蠕动性的特点。

( 2)给出的截齿受力的力学模型和截齿自旋转的定量描述,提出的截槽两侧不对称、非同时V形崩落自旋转机理,以及落下来的块状落煤岩体撞击偏侧摩擦的自旋转原理,与实际相符合。

( 3) r、f的大小均与煤质有关,是决定截齿能否自旋转关键因素,而截齿的结构参数、安装参数是提高可靠自旋转程度的主要因素,在给定的条件下,截齿自旋转的边界条件为r∈[8. 5 mm,10 mm],f∈[0. 60,0. 84],β∈[38. 9°,50°],α∈[32°,40°]。

( 4)从力学定量分析的角度阐述的自旋转的可能程度,以及给出的力学模型和研究方法,可以为研究复杂工况下滚筒端盘角度截齿的自旋转条件提供参考。

[1] 李贵轩,康晓敏.截齿的可转性和可靠性[J].中国工程机械学报,2004,2( 3) : 308-313.

[2]VENKATARAMAN URALIDHARAN M.Effect of rate of sumping on fragmentation process in laboratory rotary cutting simulator [D].West Virginia: West Virginia University,2003.

[3]刘春生,于信伟,任昌玉.滚筒式采煤机工作机构[M].哈尔滨:哈尔滨工程大学出版社,2010.

[4]李德根,刘春生.镐型截齿截割煤岩动力系统的混沌特征[J].黑龙江科技学院学报,2011,21( 6) : 458-462.

[5] BIALY W.Energy consumption of getting process by means of cutting head of drum cutter-loader basing on research results of coal breaking characteristics workability[J].Preload Garlicky,2004,984( 10) : 28-37.

[6] 刘春生.采煤机截齿截割阻力曲线分形特征研究[J].煤炭学报,2004,29( 1) : 115-118.[7] BILGIN N,DEMIRCM M A,COPURH,et al.Dominant rock properties affecting the performance of conical picks and the comparison of some experimental and theoretical results[J].International Journal of Rock Mechanics&Mining Sciences,2006,43 ( 2) : 139-156.

[8] 刘送永.采煤机滚筒截割性能及截割系统动力学研究[D].徐州:中国矿业大学,2009.

[9] 王春华丁,丁仁政,李贵轩,等.截齿截割煤体变形破过程模拟试验[J].煤炭学报,2006,16( 12) : 19-24.

[10] 刘春生,李德根.基于单齿截割试验条件的截割阻力数学模型[J].煤炭学报,2011,36( 9) : 1565-1569.

(编辑 徐 岩)

Self-rotation mechanical mechanism of conical bit from cutting coal condition

LIU Chunsheng1,ZHAO Yingyu1,2,WANG Qinghua1

( 1.School of Mechanical Engineering,Heilongjiang University of Science&Technology,Harbin 150022,China; 2.City College of Science&Technology,Chongqing University,Chongqing 402167,China)

Aimed at improving the self-rotation of conical bit teeth and addressing the eccentric wear and abrasion of conical bit teeth as when shearers are used to cut coal and rock,this paper begins with the analysis of self-rotation principle under different cutting states,the consideration of different conditions in which cutting tooth comes into contact with coal and rock,and the exploration of self-rotation mechanism in groove asymmetry and V-caving condition.The paper proceeds with the development of self-rotation model on parameters associated with conical bit structure,installation and,the nature of the coal and rock cutter under stress and the quantitative method of self-rotation on conical bit.The simulation of the influencing factors and theoretical conditions on the self-rotation shows that the most important factors affecting the cutter self-rotation are the nature of coal and rock and action radius of cutting tooth tip.The cutter self-rotation involves the boundary conditions: the tooth tip half-angle in the range of 32°~40°,the wedge angle in the range of 38.9°~50°,the action radius in the range of 8.5~10.0 mm,and the friction coefficient in the range of 0.60~0.84.The mechanical model and research method as discussed may serve as the theoretical foundation for the complex condition of cutter rotation condition.

shearer; conical bit; self-rotation;mechanical mechanism

10. 3969/j.issn.2095-7262. 2014. 01. 017

TD421. 61

2095-7262( 2014) 01-0075-06

A