复合厚煤层孤岛工作面冲击地压的数值模拟

2014-11-08王平,赵冉,秦涛

王 平,赵 冉,秦 涛

( 1.北京矿冶研究总院,北京100070; 2.承德铜兴矿业有限责任公司,河北承德067250; 3.黑龙江科技大学黑龙江省普通高等学校采矿工程重点实验室,哈尔滨150022)

复合厚煤层孤岛工作面冲击地压的数值模拟

收稿日期: 2013-11-05

基金项目:黑龙江省普通高校采矿工程重点实验室开放课题( KF2013-06)

第一作者简介:王 平( 1983-),男,江西省抚州人,工程师,博士研究生,研究方向:地压、采空区监测等,E-mail: 277240217@ qq.com。

王 平1,赵 冉2,秦 涛3

( 1.北京矿冶研究总院,北京100070; 2.承德铜兴矿业有限责任公司,河北承德067250; 3.黑龙江科技大学黑龙江省普通高等学校采矿工程重点实验室,哈尔滨150022)

复合厚煤层发生冲击地压动力灾害事故,严重地影响矿山的安全生产。以南屯煤矿两边采空的9303复合厚煤层孤岛工作面为工程背景,利用Flac数值模拟软件,研究同一开采条件下,单一硬煤、软煤及复合厚煤层孤岛工作面回采过程中的采场压力分布规律,并进行对照模拟。结果表明:复合煤层支撑应力峰值小于单一硬煤和单一软媒。复合厚煤层工作面回采见方阶段时,产生明显的集中应力,易出现动力灾害事故。该研究成果在南屯煤矿实际开采中得到应用。

冲击地压;数值模拟;复合厚煤层;采场压力

近年来,随着我国煤矿开采深度不断增加,以前认为不易发生动力灾害的复合型厚煤层工作面[1],已陆续发生了较严重的冲击地压事故。为了减少这些事故的发生,目前,数值模拟技术成为研究矿山冲击地压的一种通用技术手段[2-9]。但是,用于复合厚煤层冲击地压的研究文献甚少。鉴于复合厚煤层的特殊性,笔者利用数值分析方法,对复合厚煤层孤岛工作面采场压力分布规律进行研究,以期将基于采场压力分布的复合厚煤层冲击地压的研究结果,应用到实际中。

1复合厚煤层孤岛工作面数值模型

1. 1 模型设计

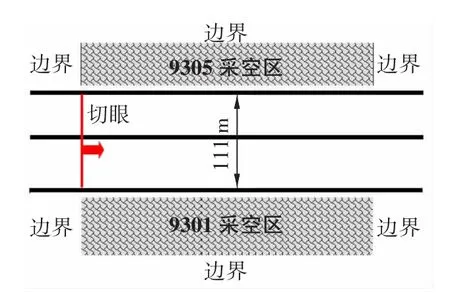

南屯煤矿一侧为采空区的9304工作面,在回采过程中发生了严重的冲击地压事故,巷道被摧毁100余m。与9304工作面条件(煤层组成及顶板分布)相似的9303工作面,其两边都为采空区,预计该工作面发生矿山动力灾害的可能性将比9304工作面更严重。

文中以南屯煤矿两边采空的9303复合厚煤层孤岛工作面为工程背景,通过Flac软件模拟,分析两边为采空区的单一硬煤、软煤和复合型煤层工作面回采过程中的采场矿压分布规律,进而对复合型煤层采场矿压分布的规律进行针对性研究。

模型设计的煤层开采倾角为0°,采深为590 m,单一硬煤和软煤煤层厚度均为6 m,复合厚煤层中硬煤和软煤均为3 m,工作面宽度为111 m。建立的三维模型,长、宽、高分别为540、500和310 m,其中,高度方向离煤层距离310 m范围内应用岩层建模,另外310 m以上的280 m岩层以均布载荷代替其岩层的重量。计算模型划分162 680六面体单元网格,其节点数为172 200,所建的模型如图1所示。

图1 计算模型平面Fig.1 Schematic model plane

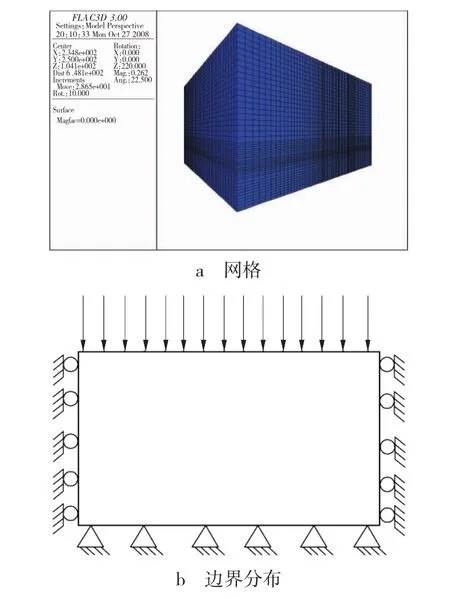

模型侧面边界约束水平位移,模型底面边界约束竖直方向位移,模型上部边界以均布载荷代替其上覆岩层的重量,模型边界施加相应的水平应力。采用分步开挖模拟采动影响,每步开挖20 m。模型网格及边界分布如图2所示。

图2 模型网格与边界分布Fig.2 Model grid and boundary distribution

1. 2 材料参数及特性

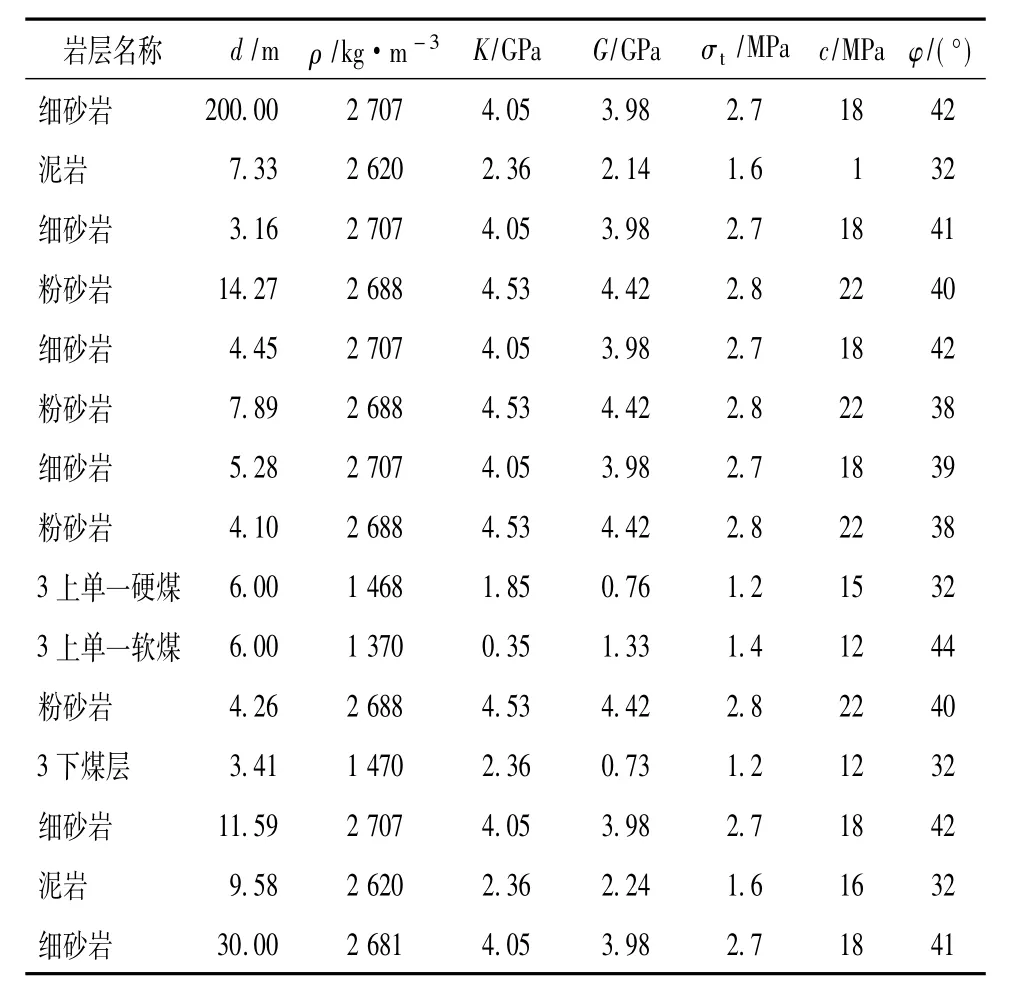

根据南屯煤矿9303复合型工作面煤层柱状图,煤层顶板及上覆岩层主要为泥岩、细砂岩、砂岩和中砾岩,底板主要为粉砂岩。基于9303工作面柱状图的岩层和煤层的岩石力学参数,由实验结果并考虑尺寸效应确定。同时,采空区冒落岩石为松散介质,赋予弹性支承体,表示它对上覆岩层有支承作用。煤层及覆岩参数见表1。

表1数值模拟材料参数Table 1 Numerical simulation material parameters

2复合厚煤层采场压力分布规律

2. 1倾向方向的采场压力分布

通过对比分析,当单一硬煤、软煤和复合型煤层三种模型工作面的两边实体煤回采为采空区,离切眼60 m(预计老顶初次断裂位置)处三种煤层工作面沿倾向工作面压力分布如表2所示。

表2离切眼60 m处沿倾向工作面压力分布Table 2 60 m away from cut face at pressure distribution along tendency

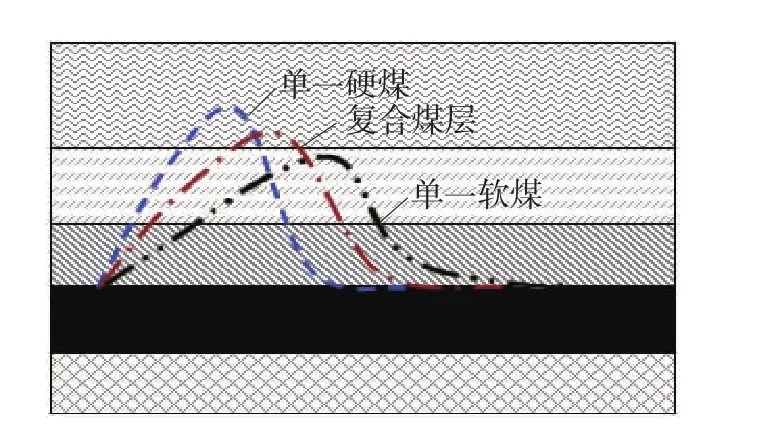

通过对比得出,煤层中夹有的软煤层,起到了一定的卸压效果,同时软煤层的存在使得煤体支承压力的峰值往深部转移,软夹层的作用见如图3。

图3 不同煤层支承压力分布Fig.3 Different coal bearing pressure distribution

2. 2回采过程中走向方向采场压力分布

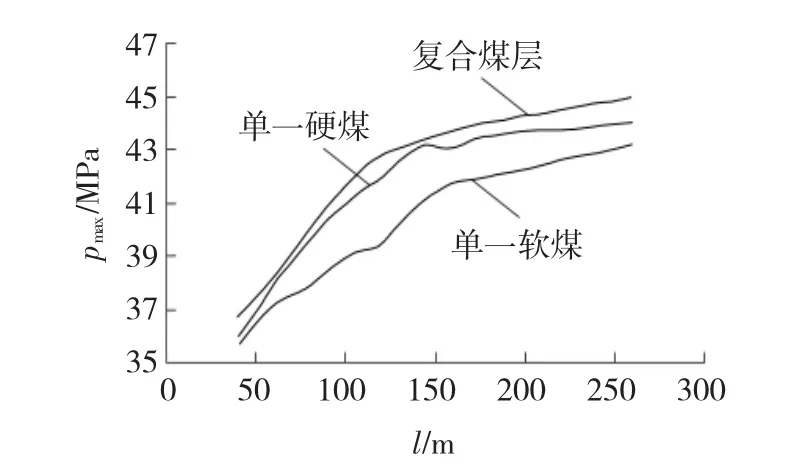

当采准工作完成后,工作面逐渐回采。在回采过程中,工作面在不同推进阶段时,走向支承压力都将产生较大差异。当工作面推采到离切眼分别为40、60、80、100、120、140、160、180和260 m时,对工作面走向和倾向支承压力的分布进行研究,并加以对照分析,得出复合型厚煤层回采过程中采场压力的分布规律。根据数值计算的结果,单一硬煤、软煤及复合厚煤层沿走向支承压力分布特征,如图4所示。由图4可知,单一软煤层和复合煤层工作面在相同回采阶段支承压力的峰值( pmax)要比单一硬煤工作面支承压力的峰值小,软煤层工作面在相同回采阶段支承压力的峰值又要比复合煤层工作面支承压力峰值小,且三种煤层随着工作面的回采,支承压力的变化趋势比较相似。由图5还可见,当工作面达到120 m左右时,复合厚煤层最大支持压力出现拐点,且应力值达到43 MPa,属于高应力集中区域,是易发生冲击地压事故的危险区。

图4 超前最大支承压力与煤壁距离的关系Fig.4 Maximum bearing pressure ahead of each seam coal wall distance and distance control chart

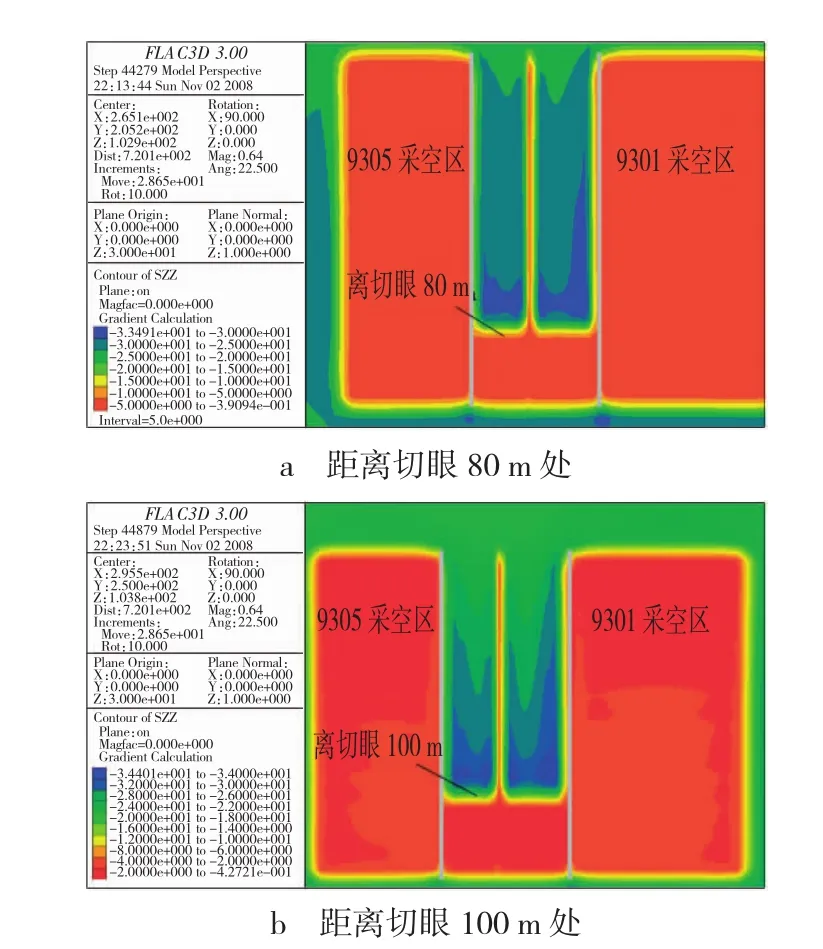

图5 是从不同推进阶段煤层沿水平面的垂直应力云图。由图5可以明显的看出,靠近9301工作面的巷道超前支承压力影响的范围比另一侧要大,表明回采过程中,对靠近9301采空区巷道的超前支护的范围,应该比靠近9305采空区巷道的超前支护范围大。

图5 煤层沿水平面的垂直应力云图Fig.5 Cut along horizontal plane at vertical seam stress cloud

3基于数值计算结果的现场应用

为了避免9303工作面中间巷道发生冲击地压,根据数据计算结果,采取在中间巷上下帮分别施工直径110 mm、孔深25 m的大孔径深孔,进行预卸压,并在工作面“见方阶段”加强支护的措施。

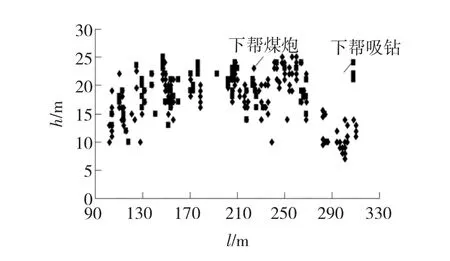

工作面中间巷下帮钻孔过程发生的动力现象统计,如图6所示。由图6可以看出,在中间巷下帮钻孔过程中,煤炮与吸钻的动力现场都集中在h = 15~20 m附近,表明工作面开采前,倾向支承压力峰值在15~20 m,而设计25 m钻孔长度,可以通过应力峰值区,起到使支承压力峰值往深部转移的效果。

图6 下帮钻孔过程中发生动力现象统计Fig.6 Help under dynamic phenomena that occur during drilling charts

在工作面回采到126 m左右时,即见方附近,发生了2. 6级的矿震。由于提前做好了加强支护措施,所以大大降低矿震带来的危害,确保了工作面的安全生产。

4结论

结合9303复合厚煤层工作面的实际条件,利用Flac数值软件,模拟分析了该工作面的采场矿压分布规律,得出以下结论:

( 1)相同回采条件(地质、开采、采高及回采距离)下的单一硬煤、软煤及复合煤层,由采动造成的支承应力峰值表现为,复合厚煤层支承应力峰值小于单一硬煤大于单一软煤,即复合厚煤层中的软煤层表现出一定的卸压性能。

( 2)复合厚煤层工作面在回采到见方阶段时,煤壁前方沿倾向支承压力达到较大值,即在工作面见方附近,将产生较明显的应力集中,易出现动力灾害事故。

( 3)根据数值分析的结果得出,预防工作面冲击地压卸压措施的参数不同于普通煤层,需要进行优化设计。

[1] 姜福兴,王 平,冯增强,等.复合型厚煤层“震-冲”型动力灾害机理、预测与控制[J].煤炭学报,2009,34( 12) : 1605-1609.

[2] 王金安,刘 航,韦文兵.煤矿近断层地下开采动力灾害数值模拟研究[J].矿业研究与开发,2006,26( 3) : 29-32.

[3] 石必明,俞启香,周世宁.保护层开采远距离煤岩破裂变形数值模拟[J].中国矿业大学学报,2004,33( 3) : 25-29.

[4]郝志勇,林柏泉,张家山,等.基于UDEC的保护层开采中覆岩移动规律的数值模拟与分析[J].中国矿业,2007,16( 7) : 81-84.

[5] 秦 涛,齐宏伟,刘永立.桃山煤矿薄煤层群切顶巷区域应力特征数值分析[J].黑龙江科技学院学报,2012 ( 5) : 461-465.

[6] 刘志河.应力控制方法及其在采场围岩控制中的应用[D].青岛:山东科技大学,2006.

[7] 秦 涛,刘永立,冯俊杰,等.急倾斜煤层巷帮变形失稳数值模拟[J].辽宁工程技术大学学报:自然科学版,2013( 5) : 582-586.

[8] 刘 林.开采保护层保护效果及范围的数值模拟研究[J].矿业安全与环保,2005,32( 6) : 6-9.

[9] 赵术江,袁 越,李东发.软岩特大断面硐室卸压支护技术研究[J].煤炭工程,2013( 2) : 72-75.

(编辑 徐 岩)

Composite thick seams burst numerical simulation and analysis on isolated island working face

WANG Ping1,ZHAO Ran2,QIN Tao3

( 1.Beijing General Research Institute of Mining&Metallurgy,Beijing 100070,China; 2.Chengde Tongxing Mining Limited Liability Company,Chengde 067250,China; 3.Key Laboratory of Mining Engineering of Heilongjiang Province College,Heilongjiang University of Science&Technology,Harbin 150022,China)

This paper is driven by the need for a solution to the rock burst occurring in composite thickness coal seam and seriously affecting mine production safety.This solution builds on the engineering background typical of No.9303 stope in Nantun coal mine with both sides of thick coal seams which have been mined.The paper,based on Flac numerical simulation software,offers a study and comparative simulation of the law governing the distribution of the stope pressure occurring in single hard coal,soft coal and single composite thick coal seam of island face,under the same mining conditions.The results show that support peak stress is smaller for a composite coal seam than for a single seam coal and soft seam coal.When mined in the square stage,the composite thick seams tend to produce the significant stress concentration,which is more likely to trigger dynamic disasters and accidents.The study has found use in the Nantun actual coal mining.

rock burst; numerical simulation; composite thickness coal seam;stope pressure

10. 3969/j.issn.2095-7262. 2014. 01. 003

TD324

2095-7262( 2014) 01-0011-04

A