煤矿刮板运输机磨损失效分析及对策

2014-11-06朱荣涛

朱荣涛

(河南能源化工集团义马煤业集团常村煤矿,河南义马 472300)

刮板运输机是采煤工作面配套使用的重要设备,主要起到承载采煤机和煤炭运输的作用,其使用性能是否良好直接关系到工作面整个生产系统能否稳定。由于刮板运输机各运动部件主要通过相对滑动而起到运输作用,所以解决刮板运输机的磨损问题一直是提高其使用性能和使用寿命的关键[1]。此外,工作面环境较恶劣,煤水以及煤炭中的硫都会对刮板运输机的磨损起到促进作用。现场发现,刮板运输机的磨损失效主要有刮板链条磨损、齿轮磨损和槽体磨损等,现就此进行分析。

1 刮板运输机磨损机理

1.1 刮板链条磨损

刮板链条是带动煤炭运行的直接驱动装置,其上部为运输的煤炭,下部直接与槽体相接做相对滑动。同时,链环与链轮在啮合时也会产生相对滑动,导致刮板链条进一步受损。资料[2]显示,因刮板链条磨损过度导致的断链事故约占刮板运输机事故的53%左右,说明磨损是刮板运输机事故的主要因素。对刮板链条磨损情况进行现场调研,发现链条磨损主要出现在链条直边外侧、圆弧外侧、链条与槽体接触侧三个部分,分析认为直边外侧磨损主要是受到槽帮摩擦而引起,圆弧外侧磨损主要受到链轮啮合作用时产生的相对滑动摩擦而形成,底侧磨损主要是在煤炭等重载作用下与槽体发生摩擦运动而形成。刮板链条除了受到相对摩擦外,还会受到矿井水的侵蚀、煤炭中硫等酸性物质的腐蚀,同时链环与链环之间的冲击作用也会对链条磨损起到促进作用。磨损后的刮板链条会进一步加大传动负荷,存在链条磨损的刮板运输机其传动效率要远低于正常链条的运输机,据不完全统计,我国因刮板运输机刮板链条磨损而导致的煤炭损失不下千万吨。

1.2 槽体磨损

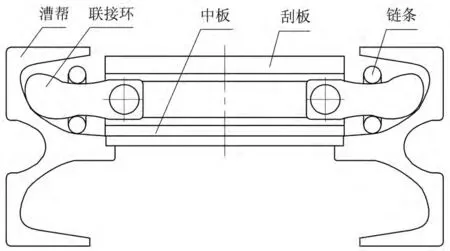

刮板运输机槽体可分为机头槽体、二节槽体、过渡槽、中部槽、机尾槽体等部分,其主要起到支撑刮板链条和物料的作用。当前,如何防止运输机槽体磨损一直是运输机使用单位和设计单位的研究重点。现场发现,槽体的磨损主要包括槽底板磨损和槽帮磨损,槽底板磨损主要是受到刮板链条、煤矸相对摩擦作用引起;槽帮磨损与槽板磨损原因基本相同,不同的是槽帮卡槽在刮板两端滑动作用下容易出现上翼磨损,其磨损速度要远超过槽底板的磨损速度。在煤岩运输过程中,除了要承受煤机垂直载荷作用,还要承受破落煤炭滚落对槽体的冲击,这些都会对槽体的磨损起到促进作用,另外液压支架的推拉容易使槽体疲劳变形,造成其抗拉、抗压和抗磨等性能下降。刮板运输机刮板链条与槽体相互位置如图1所示。

图1 刮板运输机刮板链条与槽体相互位置示意图

1.3 齿轮磨损

近年来,我国煤炭行业展现出来异常迅速的发展态势,各大煤业集团不断提高产能和改造升级老矿井,这促使煤机朝着大型化、大功率化发展,也直接导致设备的输出扭矩增大,进而造成齿轮受力剧增。对于大型刮板运输机而言,其单位齿宽载荷可达22 kN/cm,同时齿面润滑膜也随着齿面温度的逐渐升高而破裂,经过一段时间的运行,齿轮齿面会出现不同程度的磨损。齿面在载荷持续作用下还会出现细微裂纹,这些裂纹会随着齿面载荷的加剧不断扩展,导致齿面出现点蚀,又会进一步促使齿轮的磨损。工作面微细粉尘也是造成齿轮磨损失效的重要因素,微细粉尘会穿过齿轮箱密封进入到箱体内部的润滑油中,并随油体进入齿轮啮合区,造成齿轮的固体颗粒性磨损。此外,齿轮的锻造技术是否合理也会影响其耐磨性,如淬火不均会导致齿轮耐磨性大幅度降低。

2 刮板运输机磨损对策

2.1 刮板链条磨损对策

针对刮板链条磨损原因,可采用高强度、高耐磨材料来制造链条。鉴于新型耐磨材料制造链条成本较高,可对链条进行特殊热处理加强其耐磨性和耐腐蚀性;同时采用扁圆型链环和新型弧形齿扁平接链环等产品,这些新型链环具有强度高、耐磨性好、重量轻、装卸方便等诸多优点,同时还可有效改善齿面受力状态,应用在刮板运输机上可有效提高链条使用寿命。此外,链条设计单位要充分考虑链环尺寸和形状对不同采煤工作面中的受力状态,选择合适的材料和耐磨工艺对其改进,从设计上和制造上保证链条的质量。

2.2 槽体磨损对策

针对槽体磨损机理,认为可以从提高槽体耐磨强度和采用新材料制造槽体两个方面来处理槽体磨损问题。由于刮板运输机尺寸较大,往往组装有几十节甚至一百多节槽子,涉及到的磨损面积较大,采用常规的渗碳、堆焊、淬火等工艺难以操作,且需要花费的成本也相对较高。鉴于此,可对槽底板进行喷涂耐磨进行处理。对槽底板喷涂镍基合金可以大幅度地提高槽体的耐磨性,但若底板全进行喷涂会造成大量的合金消耗,同时劳动强度也较大,不利于提高经济效益。经过分析认为,可以对槽底板进行点喷,这样不仅可以有效提高底板的耐磨性,同时施工工序也较简处理,但点与点的间距、排列关系和点的厚度与直径要设计合理,否则会引起刮板运行失稳。经过多次试验,确定镍基点喷参数如图2所示[3]。此外,还可以利用DRF-2等离子熔覆技术对槽体进行表明强化,这样可以大幅度地提高槽体的耐磨性和耐腐蚀性[4]。

目前,我国生产的刮板运输机槽体材料多为高锰钢,高锰钢耐磨性和耐腐蚀性较差,因此,可以考虑采用新型耐磨材料来制造槽体。资料[4]显示,耐磨合金材料NK-EH360具有高耐磨性、高耐腐蚀性等优点,该材料制成的运输机槽体耐磨性强度相比于高锰钢提高了30%以上。另外,美国某铸钢公司生产的Xtralloy材料其耐磨性、耐腐蚀性也很好,经现场试验,其磨损率远低于高锰钢槽体,可以较好地提高刮板运输机的使用性能和使用寿命。

图2 喷涂镍基合金耐磨点参数示意图

2.3 齿轮磨损对策

由齿轮磨损机理可知,处理齿轮磨损可以从提高密封箱密封性和齿轮耐磨性两个方面进行。提高密封箱的密封性可以阻止微细颗粒进入齿轮啮合区,防止齿轮出现固体颗粒磨损。齿面载荷大是当前刮板运输机大型化、高功率化发展的必然结果,为了应对齿面载荷和点蚀对齿轮造成磨损,可以采用新型耐磨材料或者对齿轮进行喷涂耐磨层进行处理。聚芳醚砜酮树脂材料PPESK被证明是具有耐高温、自润滑和高耐磨性的有机材料,用其制造的齿轮、轴承的耐磨性较合金材料提高了30%~70%[5]。ZA27型高强度锌铝合金也是制造齿轮的较好选择,实验表明,利用该材料制造齿轮不仅可以降低材料费用,还可以将齿轮使用寿命提高1~3倍,传动效率提高10%~15%[6]。另外,对齿轮喷涂耐磨层也是一个较好的选择,采用DRF-2等离子熔覆技术可将刮板运输机齿轮耐磨性提高3~5倍,使用寿命提高15倍左右。

3 结语

只有从根本上了解刮板机各部件磨损的原因,才能采取有效措施进行预防和处理,进而提高刮板运输机的使用性能和使用寿命。当前,针对刮板运输机磨损处理的主要途径有增加耐磨层和改变材质,前者可以通过较低的成本获得较好的耐磨性,改变材质一般是利用新型耐磨材料来制造刮板运输机部件,是刮板运输机发展的一个方向。在运用刮板运输机时,严禁超负载运料,对于磨损严重的零部件及时处理或更换,避免刮板运输机运输事故的出现。

[1]吴兆宏,朱华,王勇华,等.刮板输送机磨损失效及对策[J].煤矿机械,2005(7):58-59.

[2]赵运才,李伟,张正旺.中部槽磨损失效的摩擦学系统分析[J].煤矿机械,2007,28(8):57-58.

[3]项传宝.矿用刮板输送机的磨损及对策[J].通用机械,2006(2):72-73.

[4]蔡秀凡,李洪彪,李留玺.链板除渣机磨损失效分析及对策[J].机械工程与自动化,2012(1):172-173.

[5]汤传贵,靳新,蹇锡高.PPESK耐高温自润滑耐磨涂料的研制[J].涂料工业,2012,42(1):68-70.

[6]徐纪平,计伟志,何志琴.高强度锌铝合金齿轮挤压铸造成形[J].特种铸造及有色合金,2005,25(10):637-638.