机械臂角度传感器的电路设计与信号处理

2014-10-31詹涵菁付建宁黄文康

詹涵菁,付建宁,黄文康

(1.重庆大学,重庆 400044;2.湖南大学,长沙 410082)

0 引 言

月面采样机械臂要经历发射过程中的过载和冲击,着陆过程的冲击和着陆月面后的高低温、高真空电离辐射、月尘[1]等,工作环境非常恶劣。因此在选用月面采样机械臂角度测量元件时,应考虑元件的环境适应能力和工作稳定性。旋转变压器具有抗干扰性强、耐高低温、抗冲击、震动的优点[2],能满足月面采样机械壁的使用要求。图1为月面采样机械臂某关节的装配图,图中示出了旋转变压器的安装位置。

图1 机械臂关节装配图

作为角度检测元件输出的旋转变压器与角度相关的信号是交流信号,无法直接应用于数字伺服系统中,因此,需对旋转变压器的模拟信号进行数字化处理。通常的数字化过程采用模拟开关、采样/保持器、A/D转换器等组成的转换电路来实现,其电路结构复杂,转换精度与设计者的专业水平和电路设计经验有极大的关系。为提高解算精度和减轻设计者负担,旋转变压器生产厂商会根据自己的产品制造相应的信号解码芯片,如多摩川公司的旋转变压器解码芯片AU6802N1。本文选用多摩川公司的旋转变压器TS2224N1112E102(转子为两对极)和信号解码芯片AU6802N1。

信号解码芯片AU6802N1解码出来的数字信号与转子的极对数有关,开机后无法给出当前相对于参考点的绝对位置。为给出绝对位置,本文以两对极转子旋转变压器为例,提出了一种数字信号解算方法,并将其成功应用于月面采样机械臂的转动关节。

1 旋转变压器信号解算方式

旋转变压器是一种输出电压随转子转角变化的信号元件,即转子转角的变化影响旋转变压器原边与副边的电磁耦合程度。当励磁绕组以一定频率的交流电压励磁时,输出绕组的输出电压与转子转角保持正弦、余弦的函数关系。旋转变压器的输入电压与输出电压的关系如图2所示。

图2 旋转变压器的输入电压与输出电压关系

旋转变压器在工作时,首先在励磁绕组上施加励磁电压U:

式中:U为励磁电压;E为电压幅值;ω=2πf;f为励磁频率。

在此励磁信号的作用下,旋转变压器的气隙中产生脉振磁场[3],从而两个空间正交的副边上输出与位置有关的电压信号分别:

式中:US为正弦电压;UC为余弦电压;θ为轴角;N为旋转变压器的变压比;X为转子磁极对数。

由此求得:

由上式可知,通过比较输出绕组的电压值即可求得转轴的位置。

2 旋转变压器的角度解算电路

AU6802N1具有所需外围电路简单、抗干扰能力强的特点[4]。AU6802N1接口与工作原理如图3所示,芯片主要接口描述如下:通过“数字接口”设置芯片的工作模式,励磁源输出端口RSO为励磁电路提供参考励磁信号,励磁输入接口R1E、R2E用于对系统工作状态进行监视,旋转变压器输出1和旋转变压器输出2接口S2,S4;S1,S3用于接收旋转变压器输出的与角度相关的交流信号。芯片工作原理:芯片接收到信号后经集成运放处理输出到模拟乘法器,与反馈并经D/A转换的正/余弦数字信号相乘,产生的信号再经比较器、相位补偿、同步矫正处理最终得到精确的角度信号。

图3 AU6802N1接口与工作原理图

2.1 模拟接口电路设计

系统的模拟接口电路不仅为旋转变压器的励磁绕组提供满足需求的高品质励磁信号,而且调理旋转变压器输出的正/余弦信号。因此,模拟电路设计的好坏直接影响解码角度的准确性。

2.1.1 励磁调理电路设计

励磁源来自芯片 AU6802N1的 RSO、COM引脚,RSO引脚提供VRSO=2 V正弦交流电压,COM引脚提供2.5×(1±0.05)V的参考电压。励磁源信号电压小,无法满足旋转变压器的要求,需对励磁信号进行放大。本电路选择的放大芯片为TLC274BI,此芯片具有输入电阻高、低噪声、可单电源供电的特点。

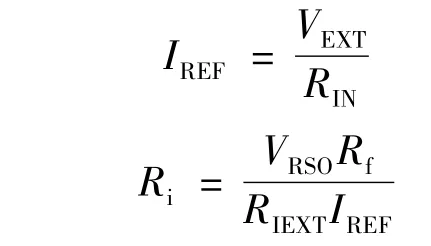

励磁电路如图4所示,采用单电源供电,供电电压为12×(1±0.05)V;旋转变压器输入电阻RIN=120 Ω;为保证放大后交流电压在电源电压范围内,取电源电压最小值VEXT=11.4 V,取放大后正弦振荡中心电压为5.7 V,取 Rf=100 kΩ,RIEXT=4.7 Ω。根据公式:

求得 Ri≈448 kΩ。求得 Ri后可选取 Ci,Ci的选取应满足 Ci·Ri≥5 ×10-4[5]s,Cf的选取应满足 Cf·Rf≤5 ×10-6s。

图4 励磁电路

2.1.2 信号接收电路设计

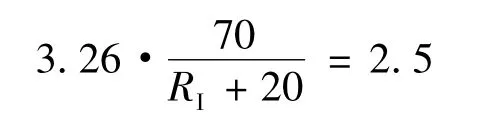

AU6802N1具有对输入的正/余弦信号进行监视和断线检测的功能,因此需对输入信号进行调理以满足芯片的要求。根据励磁电路中设计的励磁电压11.4V(峰峰值)和旋转变压器的变压比0.286,得出旋转变压器输出的信号电压约为3.26V(峰峰值)。为保证芯片监视电压在2~3V(峰峰值)范围内,需外加增益电阻对信号进行调理。本文将监视电压设置为2.5V(峰峰值)。根据下式:

式中:RI=RI1+RI2。最终求得RI≈72 kΩ。根据供电电压,确定 RBH=50 kΩ,RBL=20 kΩ。

图5 信号调理电路

2.1.3 相位补偿电路设计

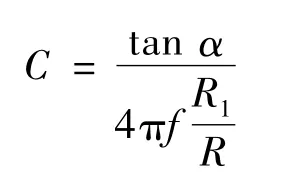

相位的超前或滞后是指输出信号相位相对于励磁信号相位。单电源供电不存在相位的超前,因此相应补偿只有滞后补偿[4]。电路元件在电路板中布置的位置及电路的布线方式等容易引起相位的滞后,因此须对实际测量电路中的相位差后,对滞后相位进行补偿。使用单电源供电时,在图3的R1E和R2E两端口之间增加一相位调节电容C即可达到很好的补偿作用,其相位补偿调节电容C的计算方法如下:

式中:α为滞后相位;R1为限流电阻;R为芯片内阻。

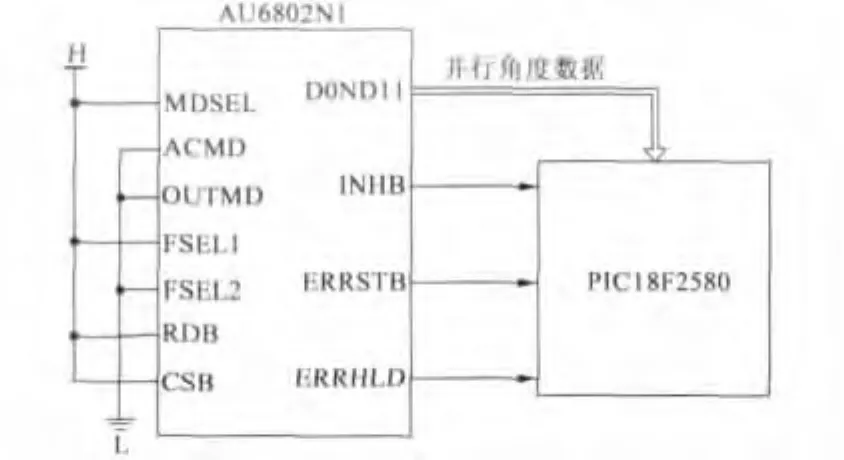

2.2 数字接口电路设计

系统采用单片机PIC18F2580作为主控制器,因其丰富的外设接口和优越的性能[6],可胜任本系统信号采集与处理的工作。系统的数字接口包括芯片模式设置接口、并行角度数据输出接口和控制检测接口。根据图6的接口方式,此电路励磁信号源频率为10 kHz,解码后输出精度为12位,采用加速度控制模式。

图6 数字接口电路

3 信号处理

3.1 信号处理原理

由于选取的旋转变压器转子为两对极式,并在数字电路中设置芯片解码精度为12位,则当转子旋转一周时,芯片解码数据循环两次(即两次0~4095循环对应两次0°~360°电角度),因此我们无法通过输出的电角度数据判断处于哪个循环内,而且无刷式旋转变压器无法标示出转子与定子的绝对零位(此后称为绝对零位),在安装后无法保证人为选取的零位(此后称为机械零位)就是旋转变压器解码后的零位。为上电后即可得到当前位置相对参考位置的相对角度(此后称为机械角度),需对AU6802N1解码后的电角度进行处理。

本文提出的角度处理原理如图7所示。图中点划线为机械零位机械0位线,是机械角度的参考位置(图中标识了机械0位、机械90°位、机械180°位和机械270°位)。图中过圆心的虚线为绝对零位线。其左侧为1区,右侧为2区,为方便描述,令K=1表示1区,K=2表示2区。图中A为机械0位所对应的电角度值(在旋转变压器安装好后此值为定值),A'为机械180°位所对应的电角度值(在旋转变压器安装好后此值为定值)。X为任意位置时的电角度。通过A或A'、X值和K值就可求出当前位置的机械角度θ。

图7 角度处理原理图

机械角度θ的求解方程:

3.2 具体实现方式

由机械角度θ的求解方程可知,常量A值和变量K值的确定是本信号处理方式的关键。

3.2.1 常量 A 值的确定

由于本文选取的旋转变压器为两对极,所以A'与A值相同,为描述方便均以A代替。本文的A值是通过PC、USB_CAN设备和以PIC18F2580单片机为核心的下位机获得的。下位机将采集的处于机械0位时的电角度值发送至CAN总线,USB_CAN设备接收到CAN总线数据后再将其转化经USB端口发送至PC。此时获得的数据格式是16进制,将其转化为十进制数后即得A值。

3.2.2 变量 K 值的确定

K值代表此时转子所处的区域,分为1区和2区。K值的确定分为两种情况,即第一次上电和断电后的再上电。在烧写程序时将EEPROM中的某个特定位置写入初值为1,此位置的值代表K值。第一次上电时默认机械臂处于1区,即K值为1。断电后再上电时EEPROM中的K值是有上次程序的执行结果决定的。由图7可知,转子由1区跃入2区或由2区跃入1区时X值会发生突变,可据此确定K值的变化,并在发生变化后及时将K值存入EEPROM中的确定位置。因为第一次上电时默认K值为1,所以在第一次上电时需保持设备处于1区(经验,处于机械0位处即可)。为节约程序执行时间,编写程序时应保证只在每次上电时读取1次EEPROM中的K值。

3.2.3 机械角度 θ的实现

确定A值后,根据机械角度θ的计算公式和角度转化所需的逻辑,绘制程序设计流程图如图8所示。

图8 程序设计流程图

流程图中Fir用来判断此循环是否是开机后的第一次循环,X_past代表电角度X上一次循环的值。

主要实现步骤:

1)给开关量Fir赋值,读取电角度值并赋给X和X_past,开关量Fir保证只在每次上电时读取1次EEPROM中的K值。

2)读取EEPROM中的K值,读取X值,并在X值发生突变后根据具体情况更改K值,并将其保存在EEPROM中。

3)根据A值、X值和K值计算机械角度θ。

4)每次计算完机械角度θ后,将X值赋给X_past,以便下一循环使用。

4 试验验证

4.1 角度转换精度试验

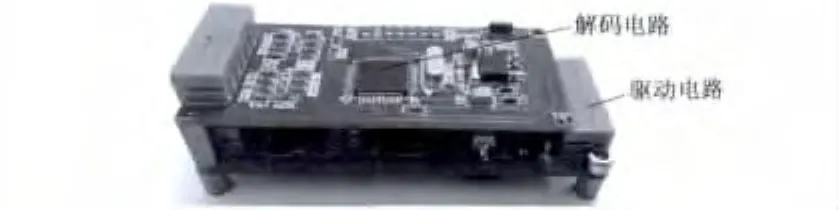

将上述旋转变压器解码电路制成PCB板,如图9所示。将旋转变压器安装于机械臂腕关节并连接相关线路。PC机通过USB-CAN设备将腕关节需转动的角度值指令向下位机发送,从而使驱动电机按给定角度转动。在实际试验中考虑到腕关节角度测量设备的限制,此处只测量了转动关节中0°到80°的角度数据。

图9 实验用PCB板

保持腕关节在多个位置处于静止状态,用角度尺测量腕关节相对于小臂管的角度,将实验数据记录并整理,并把其与给定角度对比,如表1所示。从表1可以看出,测量的角度与给定的角度基本吻合,其误差小于0.2°,从而验证了解码电路及信号处理方法的正确性。

表1 解码后角度与实际角度对比

4.2 任意位置上电试验

为验证此角度测量系统在任意位置上电均能给出机械角度的功能,试验时分别在机械臂末端处于0 °、45°、90°、135°、180°、225°、270°时给角度测量系统断电,过2 min后上电。这些特殊位置已经涵盖了机械臂所有可能无法给出正确机械角度的位置。观察此时角度测量系统上传到上位机的角度数据,如表2所示。

试验结果表明,上电后与角度有关的信息没有丢失,实现了上电即得机械角度的功能。此处说明:上位机中角度信息只显示小数点后一位,因此会出现上电后有些关节出现0.2°的偏差。

表2 任意位置上电试验数据

5 结 语

本文介绍了旋转变压器位置检测系统的硬件设计和软件设计过程,给出了设计的关键步骤和关键技术的解决方法,将其成功地应用于月球表面采样的机械臂原理样机,实现了上电后即可得到当前机械角度信息的目标。试验表明,此方法精度高,稳定性好,完全能够满足电机控制系统的要求,具有广泛的应用前景。

[1]陈磊,李飞,任德鹏,等.月面和近月面空间环境及影响[J].航天器工程,2010,19(5):76 -81.

[2]庄文许,马大为,翟小晶,等.基于AD2S83的双通道旋转变压器位置检测模块设计[J].微特电机,2012,40(5):27 -28.

[3]陈隆昌,阎治安,刘新正.控制电机[M].3版.西安:西安电子科技大学出版社,2000.

[4]TAMAGAWA Technology Inc.AU6802N1 Users Manual[M].TAMAGAWA Inc,2011.

[5]拉赫曼 M,夏英超,郑水妹.基于AU6802N1的旋转变压器接口电路设计[J].电机与控制应用,2006,33(5):17 -19.

[6]Microchip Technology Inc.PIC18F2580/2580/4480/4580 Data -sheet[M].Microchip Technology Inc,2007.