燃烧室偏心距对小型高速柴油机气流运动的影响与分析

2014-10-31马正颖林秀霞

雒 先 马正颖 林秀霞 闫 俊 闫 玲

(国家知识产权局专利审查协作北京中心 北京 100190)

引言

目前,国内小型活塞式发动机大多是汽油机,小型高速活塞式柴油发动机的研发仅仅停留在论证阶段;而国外在小型活塞式发动机的研发以及应用方面已经取得了许多的研究成果,一些小型航空活塞式柴油发动机已投入到实际应用当中[1~8]。本文通过燃烧室偏心距对TKDI600小型高速活塞式柴油机缸内气流运动过程的仿真分析与研究,有助于掌握国外小型高速柴油机气流运动方面的相关技术,为我国小型高速柴油机燃烧室结构等研发方案的选择以及样机的试制提供分析与决策依据。

1 结构参数以及计算初始和边界条件

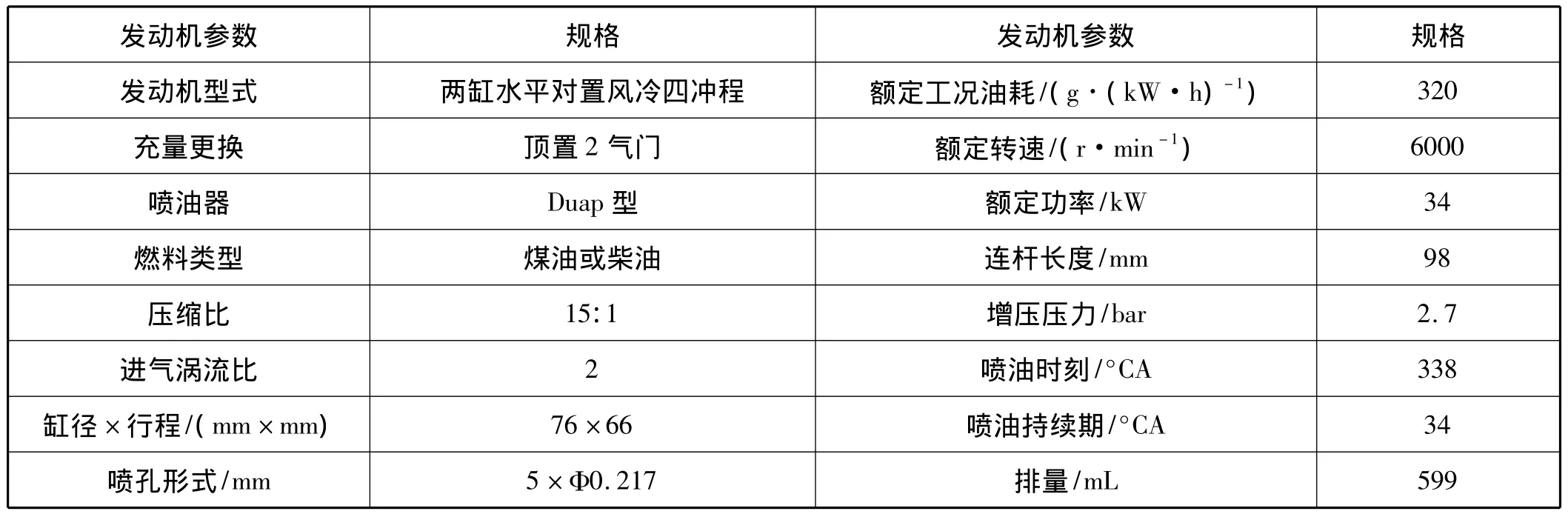

本文数值仿真分析对象为德国TKDI600小型高速四冲程活塞式柴油机,其主要结构及运行参数如表1所示。

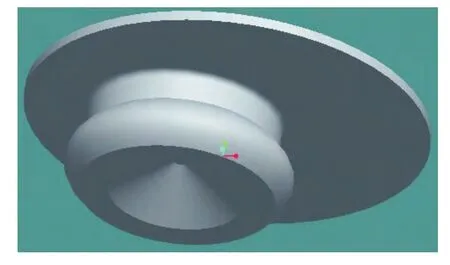

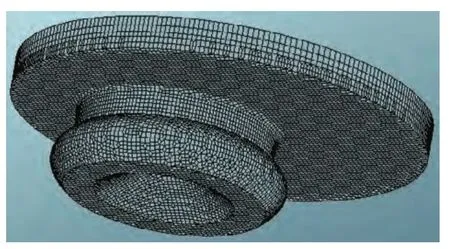

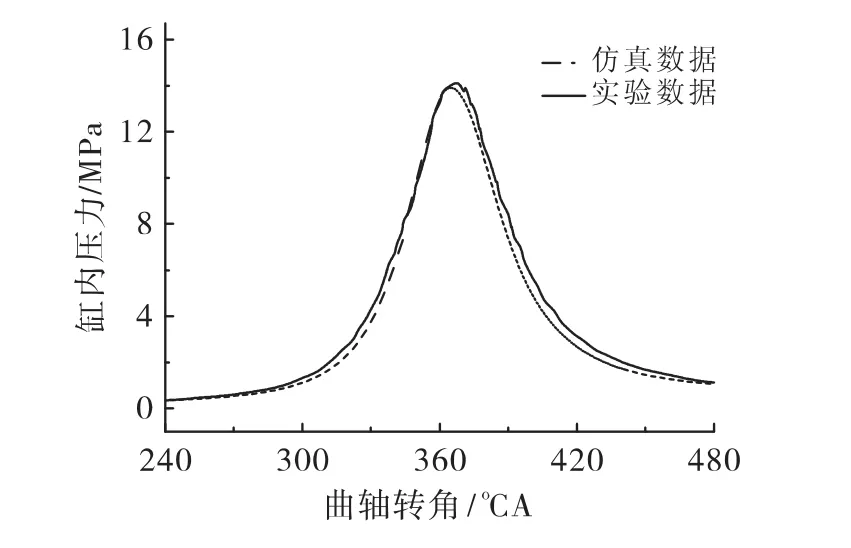

TKDI600柴油机采用5孔喷油器,喷油器中心线与气缸轴线存在夹角且燃烧室为偏心燃烧室,所以气缸轴线、燃烧室轴线以及喷油器中心并不重合。对计算区域进行360度网格划分,生成网格质量良好的TKDI600小型高速柴油机的燃烧室模型体网格。燃烧室的三维模型以及体网格如图1、2所示。

表1 TKDI600小型高速柴油机主要结构参数[5]

图1 燃烧室的三维模型

图2 燃烧室体网格

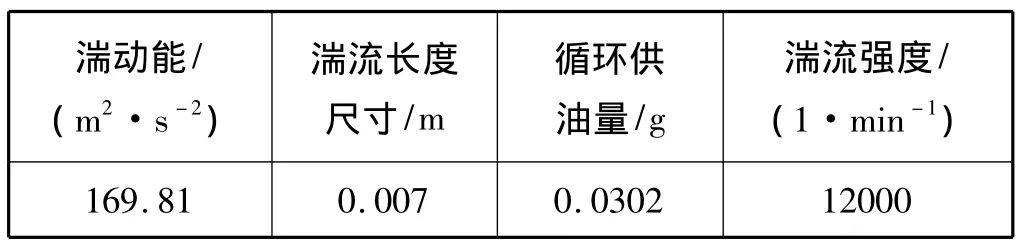

模拟计算从240°CA至480°CA,湍动能 TKE=(3/2)u'2,其中u'为湍流脉动速度。发动机缸内初始的湍流长度尺寸 TLS=hv/2、循环喷油量 m=bePeτ/(120ni)、湍流强度T=Sw×n,其中,hv为气门的最大升程,be为有效燃油消耗率,Pe为发动机的有效功率,τ为发动机冲程数,i为气缸数,Sw为初始进气涡流比。

根据上述公式确定模拟计算初始条件,其具体数值如表2所示。

表2 模拟计算初始条件设置

数值模拟的边界条件包括速度边界条件与温度边界条件两类。气缸盖与气缸壁的速度边界条件按照湍流壁面函数法选取,其数值为0;活塞顶部的速度与活塞运动速度相等。温度边界条件取第一类边界条件,即采用恒温边界条件。借鉴国内外相关学者选定温度边界条件的经验,选定气缸盖底部温度、气缸壁面温度、燃烧室壁面温度分别为:553 K、403 K、593 K。

2 缸内气流运动的特征参数

为了准确描述缸内气流运动过程,引入了挤流强度、角动量强度以及涡流比等特征参数,其物理意义如下:

挤流强度S:仿真分析中,采用测点指向偏心燃烧室中心的速度来表征挤流强度的大小,规定指向燃烧室中心的速度为正,背离燃烧室中心的速度为负。挤流强度的计算公式如式(1)所示。

其中,S为挤流强度,u、w分别为x与z方向的速度。

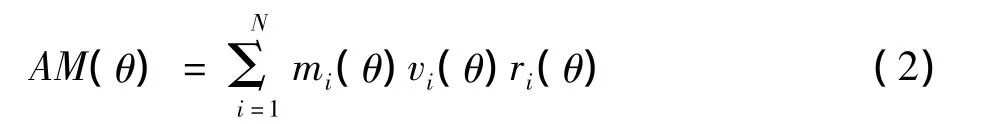

角动量强度AM:本文仿真分析的角动量强度主要考虑缸内气体相对气缸中心轴线的角动量,角动量强度表达式如式(2)所示。

涡流比SW:涡流是指气流绕气缸轴线的涡旋运动,涡流比可以反应涡流旋转角速度的相对大小,涡流比的计算公式如式(3)所示。

其中,AM为角动量强度;SW为涡流比;n为曲轴转速;m为微元体质量;r为微元体旋转半径;v为微元体横截面切线速度;i为微元体序号;N为微元体总数。

3 计算结果与分析

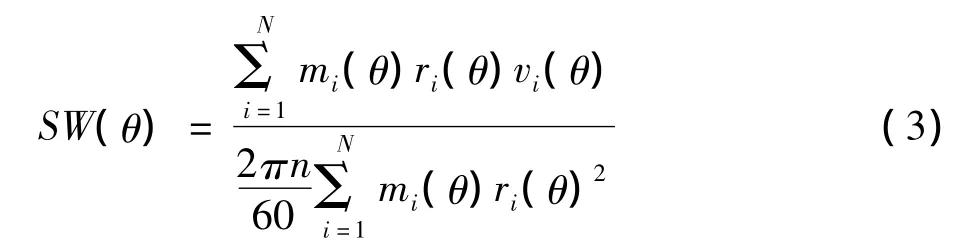

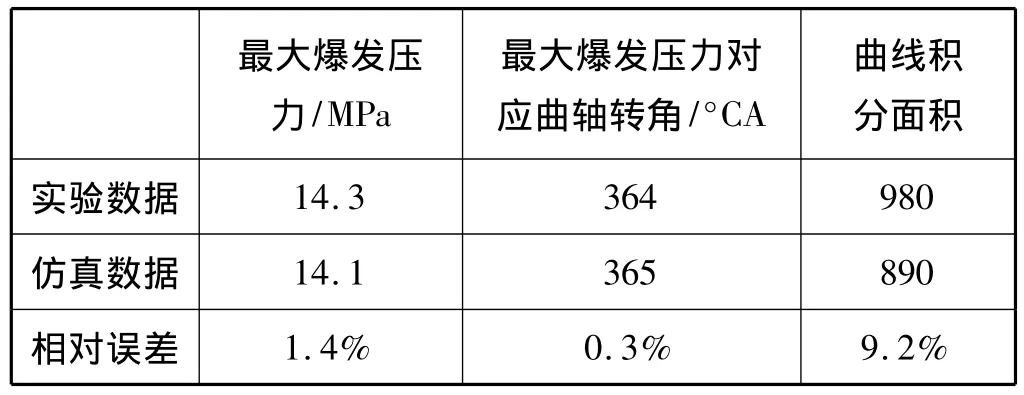

模拟计算出的发动机缸内压力数据与实验数据对比如图3所示。文献中的实验数据与仿真数据对比如表3所示,表中曲线积分面积指发动机在进气门关闭到排气门开启对应曲轴转角之间曲线求积分,通过曲线积分面积确定仿真计算结果与实验数据的累积误差。

图3 实验缸压数据与仿真缸压数据对比

通过分析,仿真计算的相对误差控制在一个较小的范围内,说明数值计算结果能够较好地与实验数据相吻合,仿真计算能够较好地反映缸内混合气形成过程及其规律。

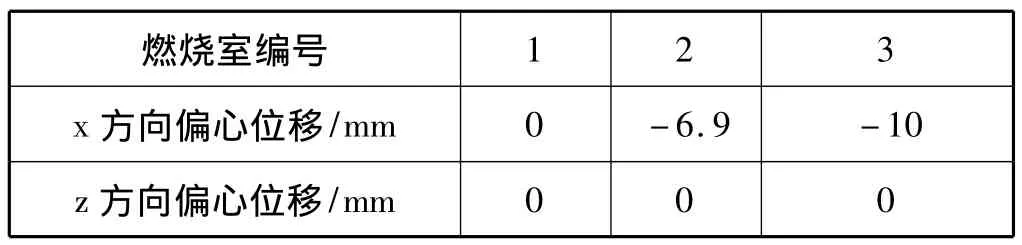

本文在保证燃烧室其他参数不变的情况下,分析研究燃烧室偏心距对气流运动的影响规律。燃烧室偏心参数设置如表4所示,不同偏心位置下燃烧室网格划分如图4所示。

图4 不同偏心位置燃烧室网格划分(上止点时刻)

3.1 燃烧室偏心距对缸内速度分布的影响

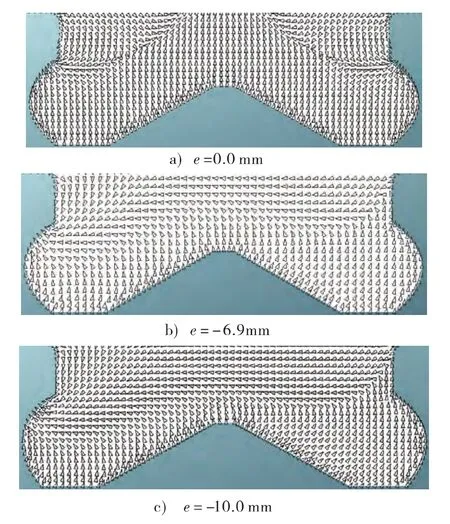

燃烧室偏心位置能够强烈地影响缸内的气流运动,缸内各点流速以及流场分布会因为偏心距的不同而存在差异。图5给出了喷油起始曲轴转角下,穿过油束1中心线的燃烧室纵向切面速度分布,通过分析可以看出:

表3 实验缸压数据与仿真数据对比

表4 偏心燃烧室参数设置

图5 不同偏心距燃烧室纵向切面内速度分布(338°CA)

1)不偏置工况下,燃烧室纵向切面内速度呈轴对称分布,靠近燃烧室唇部区域内的空气在挤流作用下沿轴向向下运动,而靠近燃烧室底部的空气在向上运动活塞的挤压作用下沿轴向向上运动,两区域内方向相反的气流在燃烧室中部相遇后分别向燃烧室壁面以及对称轴方向运动。

2)当燃烧室偏心布置时,速度场并不关于y轴对称分布,挤气面积较大区域内的流体向挤气较小区域内流动,在y轴附近区域存在明显的横向流动,燃烧室内的气流总体上有向挤气面积较小一侧燃烧室凹坑内运动的趋势。

3)随着偏心距离的增大,燃烧室内气流横向运动得到加强,在y轴附近区域内气流运动沿轴向向上的分量减小,空气直接进入到挤气面积较小一侧的燃烧室凹坑内,偏心燃烧室内流体运动在一定程度上增加了缸内流体的湍流动能。

3.2 燃烧偏心距对缸内挤流运动的影响

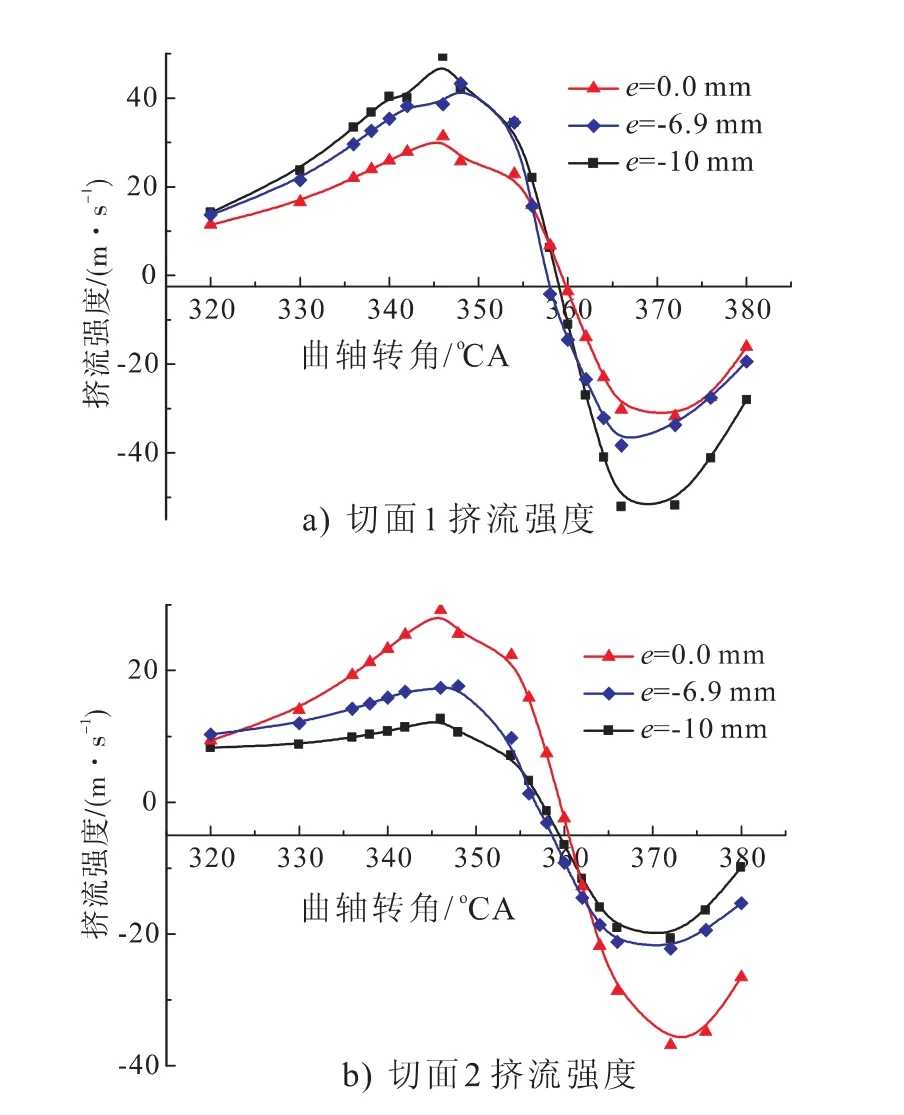

不同偏心距的燃烧室挤气面积存在差异,挤气面积强烈影响挤流的形成及其分布。图6给出了不同偏心位置情况下,切面1以及切面2内挤流强度随着曲轴转角的变化,切面1为燃烧室中心偏离气缸中心最大处的燃烧室半个面积较大的切面,切面2为燃烧室中心偏离气缸中心最大处的燃烧室半个面积较小的切面。

图6 偏心距对挤流强度的影响

对比分析可以看出:

1)不同切面内挤流强度随曲轴转角的变化呈现相似的规律。燃油喷射前缸内挤流强度随着曲轴转角的增加在不断增大;而在接近上止点位置时,由于喷入缸内燃油对空气的卷吸作用以及活塞运动速度减慢对流体的挤压作用减弱,缸内挤流强度迅速降低,在上止点附近挤流运动的方向发生改变,出现了逆挤流现象;在油束以及沿轴向向下运动活塞的综合作用下,逆挤流强度随着曲轴转角的增加不断增大;喷油结束后逆挤流强度随着曲轴转角的增加而不断削弱。

2)压缩过程中,在远离上止点位置不同偏心距燃烧室切面内的挤流强度相差并不大,随着曲轴转角的增加挤流强度的差异逐渐变大;在喷油结束后,随着曲轴转角的增加挤流强度的差异在逐渐减小。说明了在缸内空间较大情况下,挤流强度的差异并不明显。

3)同一曲轴转角下,切面1内挤流、逆挤流强度随着偏心距的增加而增大,切面2内的挤流、逆挤流强度随着偏心距的增加而减小。因此,同一平面内随着偏心距的增加,挤流以及逆挤流强度的不均匀性在增加。这主要是因为当偏心距较大时,切面1内的挤气面积较大,而切面2内挤气面积相反则较小,造成了在燃烧室唇部气流径向运动速度的明显差异。

4)燃烧室偏心布置时,增加了指向燃烧室轴线的最大速度值。因此,偏心燃烧室使缸内流体的不规则运动加强,流体的湍动能在一定程度上有所提高。

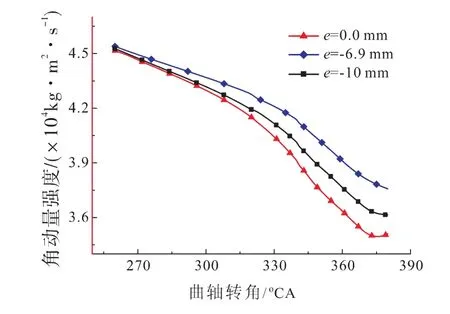

3.3 燃烧室偏心距对角动量强度的影响

进气涡流在缸内绕轴线运动过程中能量不断衰减,不同的偏心距对缸内涡流运动及其能量耗散产生不同影响。图7为不同偏心距燃烧室缸内角动量强度随曲轴转角的变化曲线,通过对比分析可以看出:随着曲轴转角的增加,缸内角动量强度在不断减小;燃烧室不偏心情况下,缸内角动量强度最大,缸内流体内部以及流体与壁面之间的摩擦损耗最小;同一曲轴转角下,随着偏心距的增加缸内角动量强度减小,流体的摩擦损耗增大。

图7 偏心距对缸内角动量强度的影响

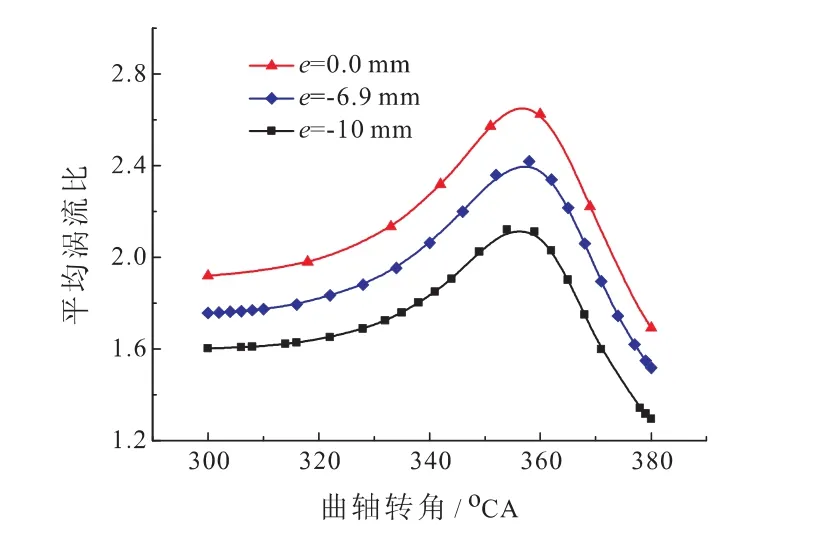

3.4 燃烧室偏心距对涡流的影响

图8为不同偏心距燃烧室缸内平均涡流比随曲轴转角的变化曲线。通过分析可以看出:不同偏心距燃烧室缸内平均涡流比随着曲轴转角的增加变化规律相似,但是随着燃烧室偏心距的增大,同一曲轴转角下的缸内平均涡流比在减小。这一方面是因为随着偏心距的增加,不对称分布的缸内气流运动导致气流之间的摩擦耗损较多,涡流运动总能量减小;另一方面,燃烧室对称分布缸内气体的总动能大,更有利于气体流动,偏移量越大,越不利于气流流动。因此,随着偏移量的增加,更少质量的流体能够进入到燃烧室内,流体平均涡旋半径增大,涡流比随之减小。

图8 偏心距对缸内平均涡流比的影响

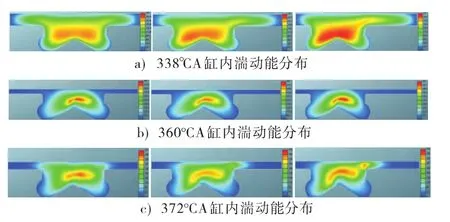

3.5 燃烧室偏心距对湍动能的影响

燃烧室偏心布置会增加缸内流体运动的不对称性,进而影响缸内湍流流场的分布。图9给出了不同时刻,燃烧室偏心距对缸内湍动能分布影响的云图。其中,每一曲轴转角下燃烧室的偏心距离分别为0 mm、-6.9 mm、-10 mm;338 °CA 对应燃油开始喷射时刻,360°CA为活塞运动到上止点位置时刻,而372°CA时刻燃油喷射结束。为了能够鲜明地反映同一曲轴转角下缸内高湍动能的位置及其比重,在同一曲轴转角下采用相同的颜色标尺,不同曲轴转角下颜色标尺不同。

图9 不同时刻不同偏心距缸内湍动能分布

通过分析可以看出:

1)随着偏心距的增加,缸内高湍动能区域分布面积增大,且湍流动能的最大值也更高。这主要是因为偏心结构使缸内流体不对称分布,不规则运动加强,从而使湍动能增加。

2)随着曲轴转角的增加,湍流动能大的区域逐渐向外、向上扩散,在上止点前缸内的高湍动能区域主要集中在燃烧室中部以及底部,上止点之后高湍动能区域则集中在燃烧室中部以及中上部,并且在偏心距较大燃烧室的唇口部位出现了高湍动能区域。这主要是因为上止点后沿轴向向上的缸内逆挤流运动使高湍动能区域向上运动,同时在燃烧室唇部逆挤流运动较强烈。

3)在燃油喷射时刻,偏心距大的燃烧室内湍流运动明显且作用范围大,有利于改善油气的混合质量。

4 结论

在结合小型高速柴油机特点的基础上,本文分析了燃烧室偏心距对缸内气流运动的影响,燃烧室偏心距会对缸内的涡流、挤流等气流运动过程产生十分明显的形象,并呈现一定的规律:

1)燃烧室偏心距增大时,缸内速度分布的不均匀程度增加;气流的横向运动速度分量增大;纵向运动速度分量减小。

2)燃烧室偏心距增大时,挤气面积较大一侧挤流强度较强,而挤气面积较小一侧挤流强度较弱;挤流强度随着曲轴转角变化的变化值增加;

3)燃烧室偏心距增大时,能量耗散加剧,涡流强度降低;且在不同偏心距下,气流的能量耗散以及涡流强度随着曲轴转角的变化规律一致;

4)燃烧室偏心距增大时,高湍动能区域范围增大,湍动能的最高值也较高,其有利于燃油扩散以及油气混合。

1 魏强,尹必峰,刘胜吉,等.小缸径直喷柴油机喷雾与燃烧三维数值模拟[J].拖拉机与农用运输车,2007,34(3):46 ~48,53

2 叶剑.135柴油机燃烧过程数值模拟[D].大连:大连理工大学,2008

3 牛有城.大功率柴油机燃烧过程参数化分析及燃烧系统参数优化匹配研究[D].北京:北京交通大学,2009

4 王兴海,马震,郑勇.无人机用小型航空活塞式发动机的发展[C].尖兵之翼 -2006中国无人机大会,北京,2006

5 Hanula B,Tafel S,Muck A,等.小型飞机用高速强化柴油机[J].国外内燃机,2004(6):15~21

6 许思传,张建华,孙济美.涡流比对直喷式柴油机缸内湍流流动规律的影响[J].吉林工业大学自然科学学报,2000,30(1):11~15

7 Steven W.The design and development of a light-weight,high-speed,diesel engine for unmanned aerial vehicles.SAE Paper 2002-01-0160

8 杨致明,李隆强.汽油机改烧煤油或柴油的研究[C].中国内燃机学会特种发动机分会四届一次学术交流会,北京,2006