通用小型汽油机合作研发

2014-10-31田进富高振锐

田进富 高振锐

(山东华盛中天机械集团股份有限公司 山东临沂 276017)

引言

EX170系列小型通用汽油机是通过引进日本先进的顶置凸轮轴、正时链条传动、单凸轮控制进排气门技术,由本公司开发的一款小型通用汽油机。通过技术引进,优化了进气系统的配气正时,提升了发动机的升功率;无需增加排气后处理装置,排放大幅降低;减少了配气机构零部件的数量;改善了关键零部件的工艺条件,延长了发动机使用寿命,降低了油耗和排放指标。该机代表了国际非道路用四冲程汽油机领域的先进水平。

该产品的研制,主要对燃烧室、进排气道、配气机构、气门室、润滑系统、配气相位进行了分析和优化,提高了汽油机使用寿命,优化了发动机动力、燃油经济性和各项排放指标,同时通过该产品的合作研发,有效地培养和锻炼了一批技术人才队伍,为以后企业不断实现技术创新提供技术和人才保障。

1 EX170汽油机主要技术参数

EX170汽油机的主要技术参数见表1。

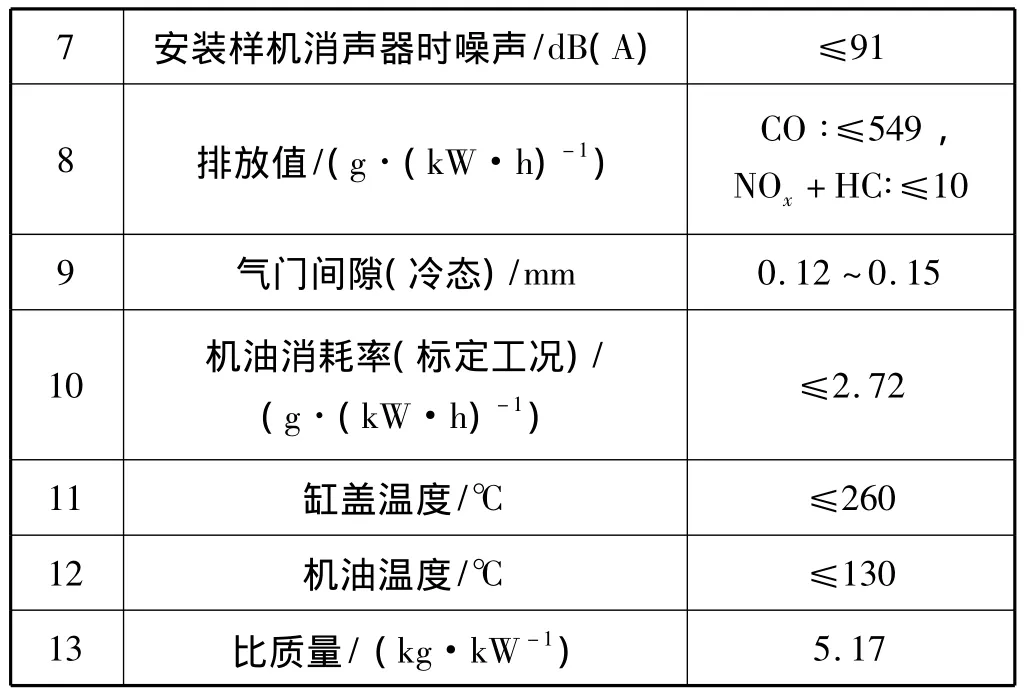

表1 EX170汽油机主要技术参数

续表1

2 主要结构

EX170汽油机采用单缸、四冲程、强制风冷、前倾25°型式,结构简单、布置紧凑,美观大方,详见图1。

2.1 气缸盖

气缸盖材料选用压铸铝合金(YL113),结构紧凑,将燃烧室、气门室、空滤器、消音器有机地组合在一起。

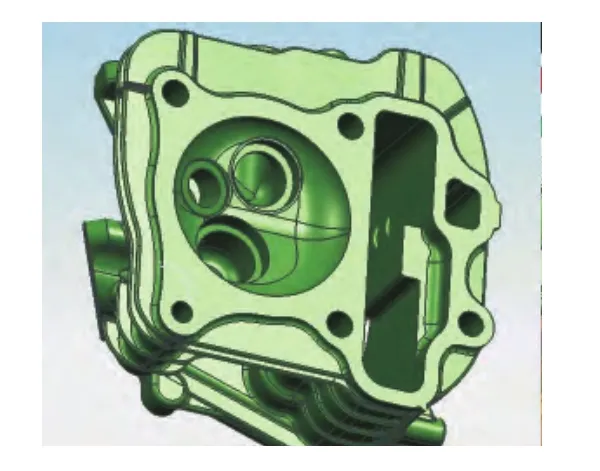

1)燃烧室

燃烧室采用蓬顶燃烧室结构[1],进气阻力小、散热损失小,结构紧凑,气流流动损失少,雾化气容易混合,提升了整机的启动性能。燃烧室结构如图2所示。

图2 燃烧室结构

2) 进排气道

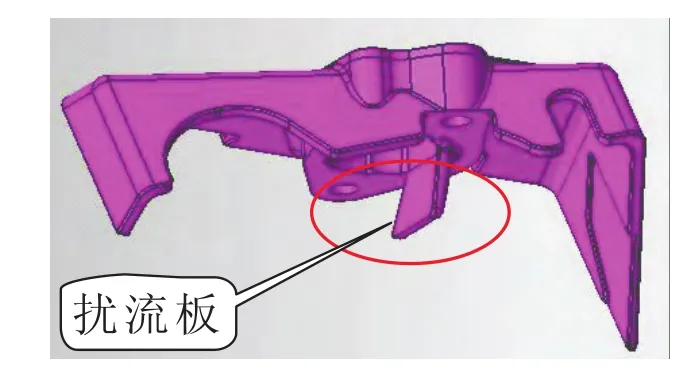

为保证混合气均质化,进一步降低排放,在进气道中增加扰流挡板(如图3所示),保证了燃油和空气的充分混合,使燃烧更充分,排放污染物进一步降低,该结构已经申请国家发明专利。

图3 隔热板形状

进排气道成90°分布,配合蓬顶型燃烧室,在气缸内形成滚流,提高了进气效率;同时优化气道的圆滑连接和进气道的长度,利用进气谐振波[2],进一步提高了汽油机的吸气量,强化了发动机的性能指标。进排气道形状如图4所示。

研究人员逐步揭示环偶极子产生机理,指出环偶极子是由电极子及磁极子之间相互作用破坏近场电环境平衡而产生的,非对称电流能增强环偶极子强度,是产生高Q值的原因[25,28]。可依据单元结构建立基于耦合LC电路的物理模型进行定量分析。为了定量分析环偶极矩强度,根据体积电流密度分布,利用多极散射理论得到多极子的散射强度,如电偶极矩、磁偶极矩和环偶极矩。该方法已成功应用于微波、太赫兹和光学波段环偶极矩的计算,计算公式为:

图4 进排气道形状

2.2 配气机构

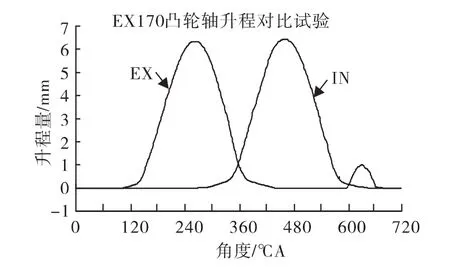

配气机构为单凸轮型线控制进排气门结构,链条导板保证了链条使用的可靠性,提高了整机的寿命。根据链条松紧情况,链条涨紧器自动调节涨紧力度,保证了配气正时,提高了整机的性能指标。凸轮型线经过优化设计,满足了配气正时和进气充量的要求,适时适量地实现新鲜气体和废气的交换。凸轮型线检测结果如图5所示。

2.3 气门室

缸盖罩与气缸盖组合形成气门室。缸盖罩由两层构成,中间为冷却室,曲轴箱呼出的油雾由单向阀控制进出冷却室,最大程度地将进入的油雾冷却,形成液滴,用来润滑气门摇臂、凸轮、链条、气门等运动部件。同时阻止油雾进入燃烧室燃烧,进一步降低了排放,保护了环境。

2.4 机体

图5 凸轮型线检测结果

作为发动机的支架,机体材料采用压铸铝合金(YL113),加强筋合理分布,提高了整机的强度,用以承受相关零部件的安装。缸套采用硼铸铁,缸套外壁加工成螺纹结构,一方面增强了与压铸铝的结合强度,提高机体的散热效率;另一方面提高缸套外壁的表面质量,减少了废品率,该结构已经申请国家实用新型专利。缸套内壁设计成平台网纹结构[3],网纹斜角25°~30°,提高了密封性、润滑性能。

2.5 润滑系统

EX170汽油机采用飞溅润滑和重力润滑相结合的方式,同时通过曲轴箱负压,实现润滑油雾泵油,进一步润滑气门及凸轮轴。该润滑系统结构简单、成本低廉、使用可靠。

飞溅润滑主要通过旋转的连杆大头油勺实现(该结构已经申请国家实用新型专利),如图6所示。高速旋转的油勺将机油从曲轴箱内溅起,部分油滴飞溅到连杆、活塞销、气缸壁等部位,对这些部位进行润滑。同时形成的油雾,通过曲轴箱的交变压力,泵送到气门室内,润滑进排气门。在重力的作用下,机油回流至凸轮轴,加强了凸轮轴的润滑。

图6 连杆结构图

2.6 配气相位

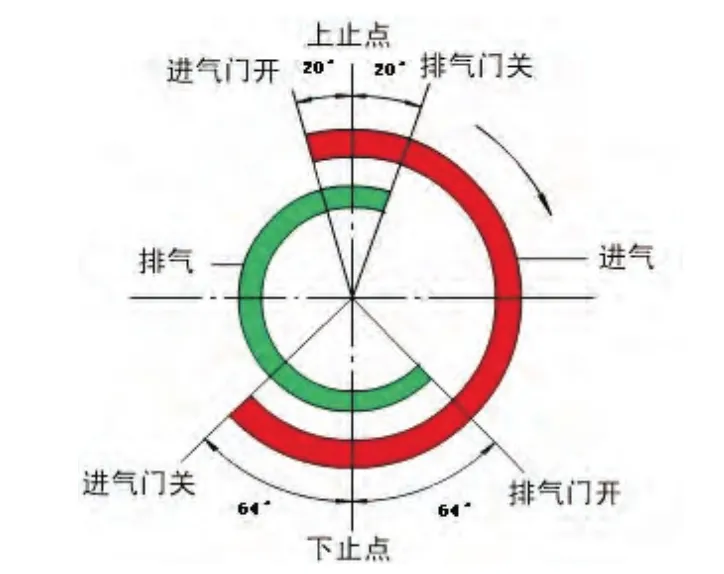

为了提高充气效率,获得最大功率与最大扭矩的最优配气相位,同时兼顾低速和高速工况的性能。经过优化试验,最终确定进气提前角为20°CA,进气门晚关角度为64°CA;排气门早开角度为64°CA,排气门晚关角20°CA;气门重叠角为40°CA。凸轮升程图如图7所示,配气相位如图8所示。

图7 EX170凸轮升程表

图8 配气相位图

3 样机试验

3.1 零部件确认试验

通过和日本公司合作本企业完善了零部件的评价试验,科学、经济、合理的零部件评估,为产品研发提高了效率、降低了成本。

3.2 台架性能试验

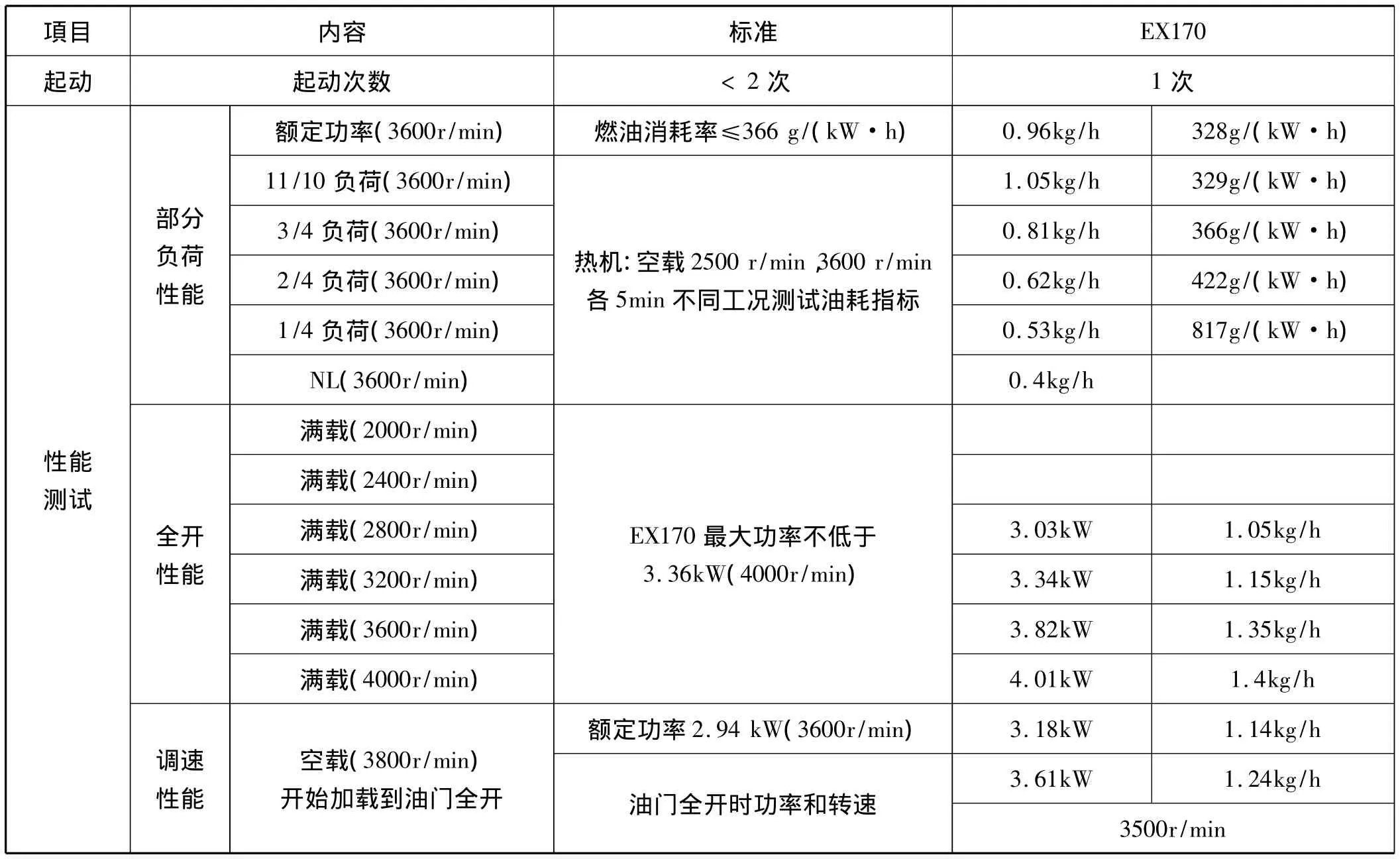

EX170汽油机按照JB/T 5135的各项规定,已经通过企业产品定型检验,各项指标超出国家标准。详细数据见表2。

表2 EX170性能测试数据

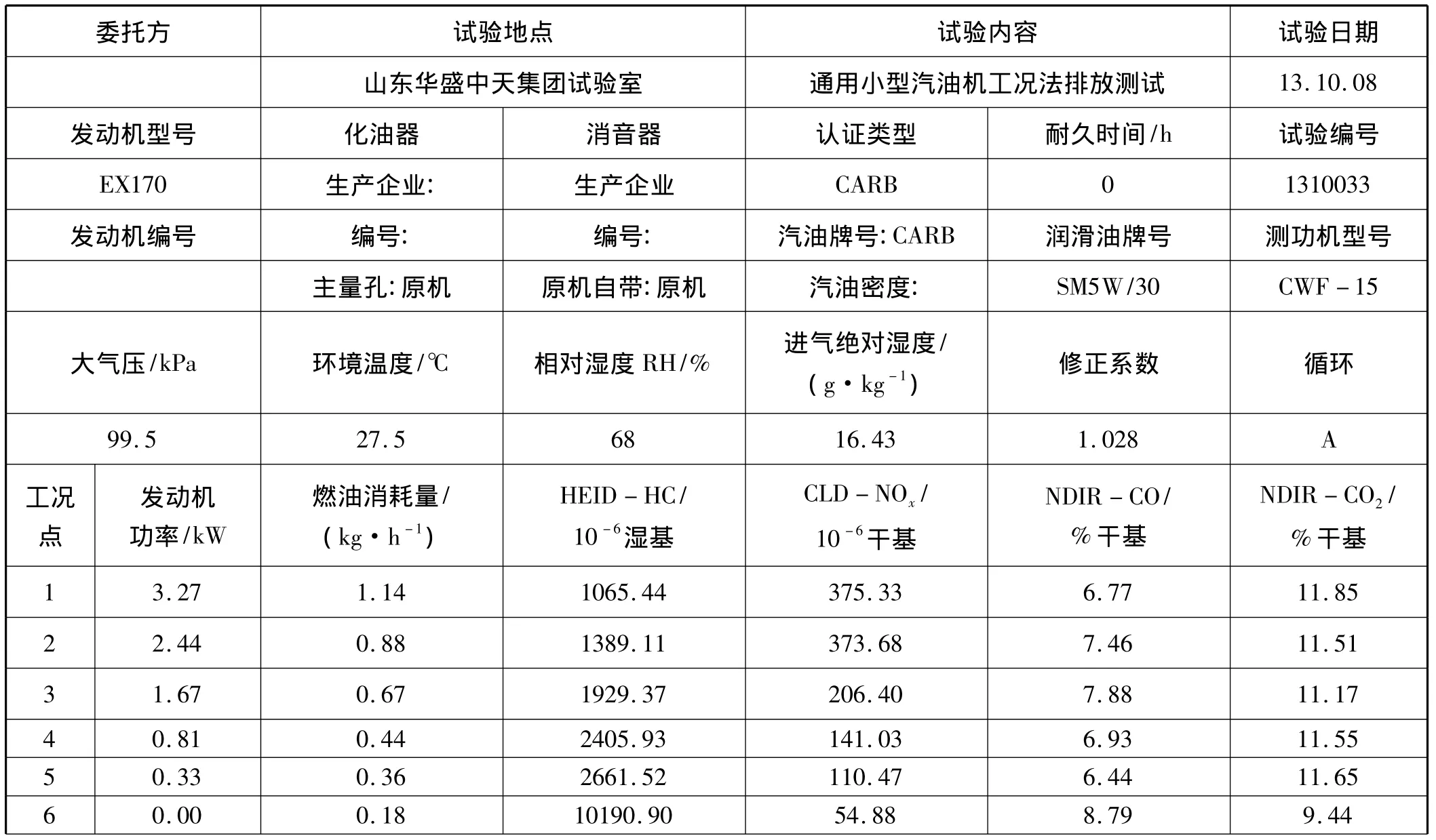

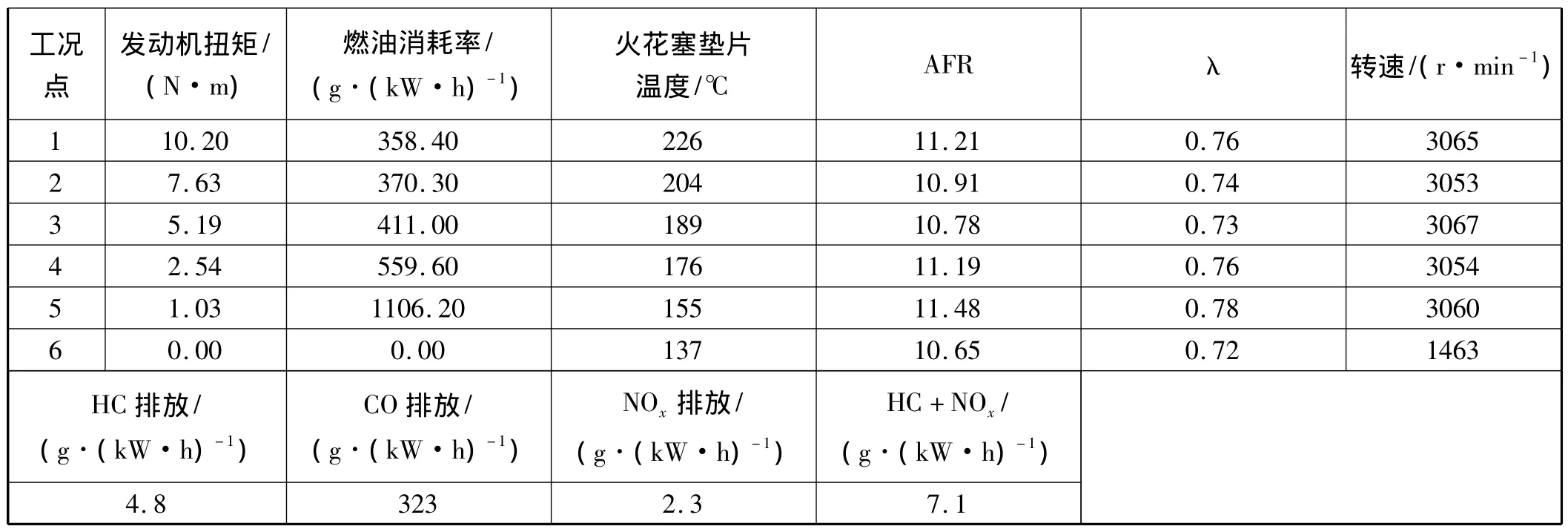

EX170汽油机按照GB26133-2010《非道路移动机械用小型点燃式发动机排放污染物排放限值与测量方法》进行排放测试,各项指标满足国Ⅱ规定。在不加任何催化装置的情况下达到CARBⅢ阶段要求。详细数据见表2、表3和表4。

表3 EX170排放测试数据(0h)

续表3

表4 EX170排放测试数据(250h)

3.3 其他模拟试验

为了更充分验证机器的各项指标,本企业结合日本的相关评价方法,完善了振动试验、冷却试验、洒水试验、冒烟试验、超速试验、润滑试验、放炮试验、加减速试验,停止试验,噪声试验等。以上试验确认强化了发动机的指标考核,为加快产品的产业化提供了试验依据,使得产品更成熟,更可靠,同时为其他类似产品的开发提供了试验依据。

4 结论

1)通过国际科技合作研制的新一代单缸四冲程汽油机满足设计要求,通过对燃烧室、配气相位的优化设计、提高了动力性、降低了油耗。

2)通过对缸盖、配气机构、机体、气门室及润滑系统的优化设计提高了发动机的使用寿命。

3)通过对进气道、配气相位、气门室的优化设计,降低了发动机的排放。

1 许振忠,刘书亮,刘德新,等.滚流对火花点火式发动机性能的影响[J].汽车工程,2001,23(4):247 ~251

2 马超,赵永娟,刘云岗,等.车用发动机谐振进气系统[J].内燃机与动力装置,2009(5):41 ~48

3 李伯奎,刘远伟,王林高.气缸套内表面平台珩磨网纹评定方法的探讨[J].工具技术,2003,37(11):65~68