可变滚流GDI发动机缸内气体流动特性模拟研究

2014-10-31王利民张宪会王天友刘大明

王利民 张宪会 王天友 刘大明

(1-广西玉柴机器股份有限公司 广西玉林 537005 2-天津大学内燃机燃烧学国家重点实验室)

引言

直喷式(DI)汽油机,尤其是涡轮增压的小型强化直喷汽油机具有高效率以及超低排放水平[1,2],成为目前汽油机发展的主流方向。然而,由于小型强化,发动机的最大喷油量(全负荷工况)和最小喷油量(怠速工况)相差悬殊,因此不同工况下缸内油气混合的要求存在明显差异,需要组织强度可变的大尺度气流涡旋来满足不同工况下的油气混合需要[3]。

光学诊断如PIV技术是研究内燃机缸内气流运动的重要手段,但由于光学测试手段目前仍面临实验条件的控制及操作复杂等困难[4],数值模拟作为实验方法的重要补充近年来被广泛应用于内燃机设计[5]。本文对一台可变滚流比直喷汽油机冷态流动进行PIV测量分析和数值模拟,研究在不同进气翻板状态下缸内流场演化规律。分析结果可以为可变滚流比直喷汽油机喷雾及燃烧系统的优化设计提供参考依据。

1 数值模拟模型建立及PIV系统

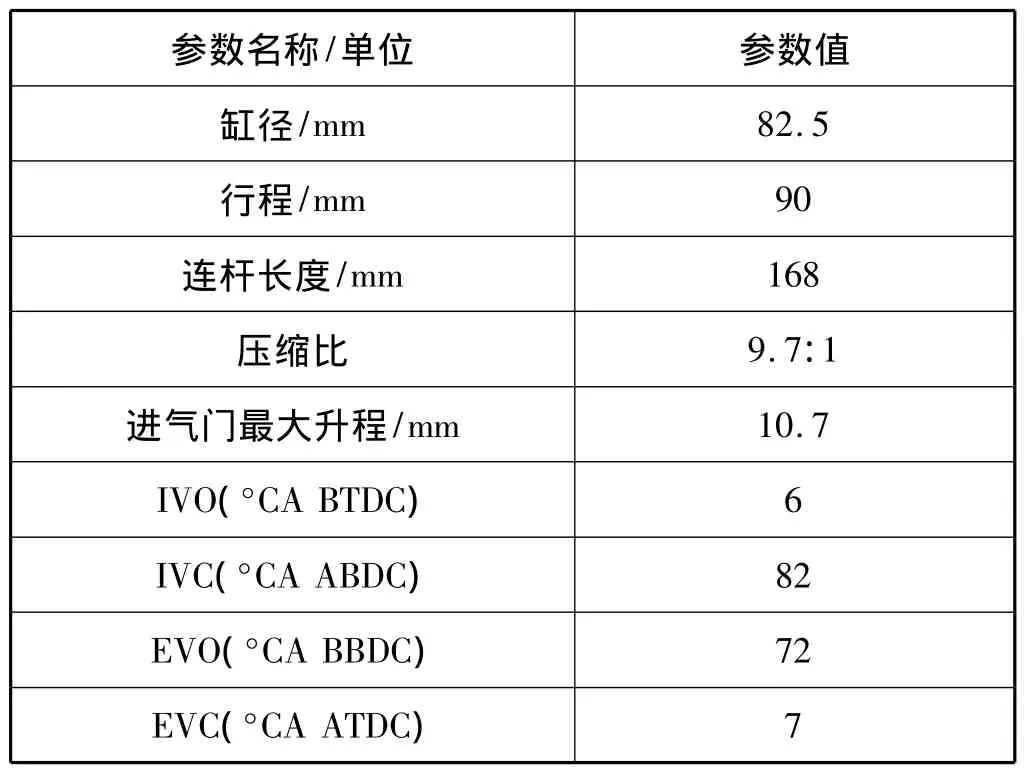

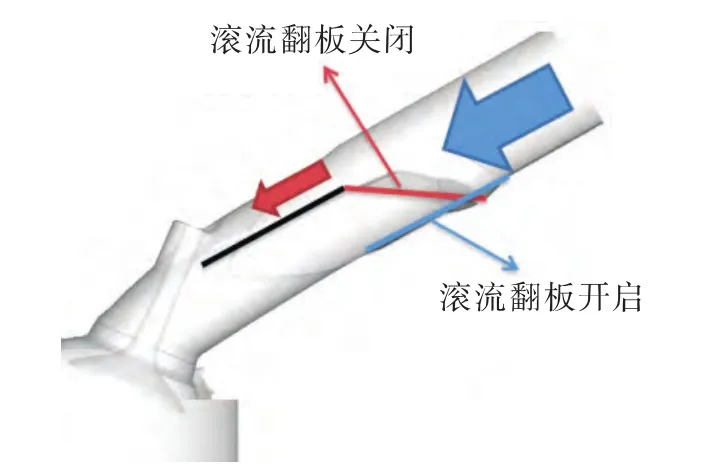

本研究基于某单缸机搭建了通用的光学发动机实验平台,配装了某直喷发动机缸盖,其主要结构参数如表1所示,并安装有可变滚流翻板装置(如图1所示),当翻板关闭时,削弱了从气门下侧进入缸内的气流,气流从气门上侧流入,有利于滚流的形成。

表1 光学发动机主要参数

图1 可变滚流比装置示意图

1.1 计算模型及边界条件

数值模拟的几何模型依据光学发动机结构参数建立,如图2所示。模拟计算采用专业的内燃机CFD数值模拟软件CONVERGE,其不同于传统流体力学软件之处在于它的计算动网格是在计算过程中自动生成,并且能够根据发动机工作过程的特点控制网格,可在空间局部区域进行网格加密,在保证计算精度的同时提高计算效率。动网格的生成与控制在计算过程中自动完成,活塞位于下止点时,计算网格数目约为10万个,网格尺寸约为2mm。

计算中未涉及燃油喷雾以及燃烧,模拟时边界条件为光学发动机的实际实验条件,壁面温度以及进排气口温度设为298K。进气压力边界条件设置为标准大气压101.3kPa,出口压力设置为固定值96.3kPa。

图2 计算网格

1.2 计算工况

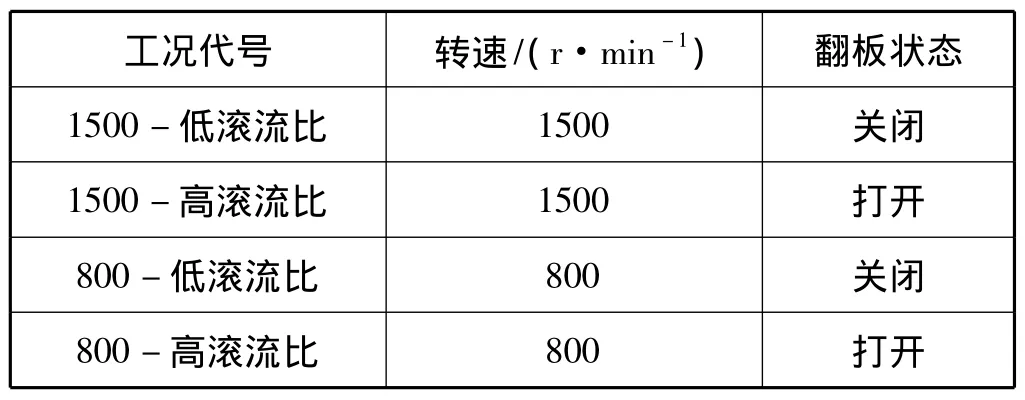

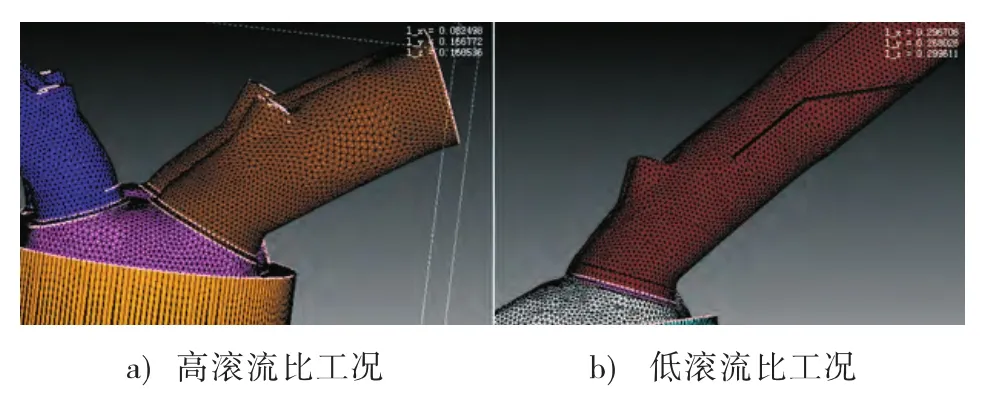

为了研究不同滚流比下缸内滚流运动发展历程,分别模拟计算了翻板处于关闭和开启两种状态,即高滚流比和低滚流比工况下的缸内瞬态流动,图3为不同工况的计算网格。计算转速包括800 r/min和1500r/min,其中800 r/min用以进行PIV试验验证模型和计算结果的准确性,见表2。

表2 计算工况

图3 不同工况网格模型

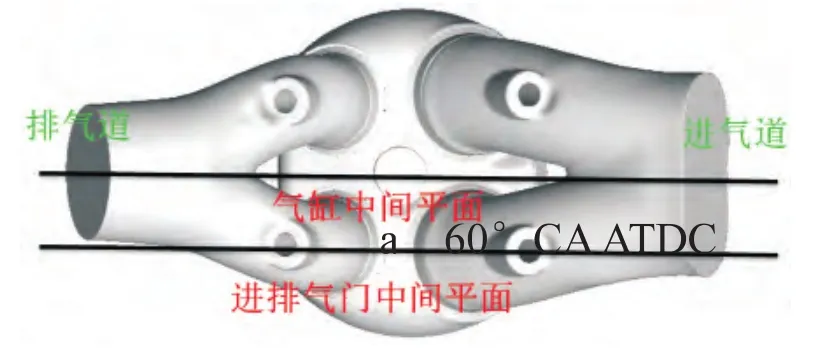

本文中主要分析滚流平面,图4中列出了两个经典截面,截面1过气缸中心平面,截面2过进排气门中间平面。

图4 测量平面示意图

1.3 PIV 系统

为了验证模拟数据的可靠性和准确性,本文在光学发动机上采用PIV测速系统对缸内气流运动进行了实验测量。

PIV测速系统由激光器、CCD相机、图像处理系统Davis7.2、示踪粒子添加装置组成。激光器为 SOLO 120双谐振式Nd:YAG激光器,激光波长为532nm,相机选用SONY ICX085CCD相机,分辨率为1280x1024像素,镜头采用Nikon AF 50mm f/1.8镜头。根据流场速度大小两幅图像时间间隔范围为20μs~30μs,图像处理查询区为64pixel查询区为两幅图像,查询区重叠率为50%。示踪粒子选用癸二酸二异辛酯(Disoctyle sebacate)。

2 计算结果分析

2.1 模拟结果验证

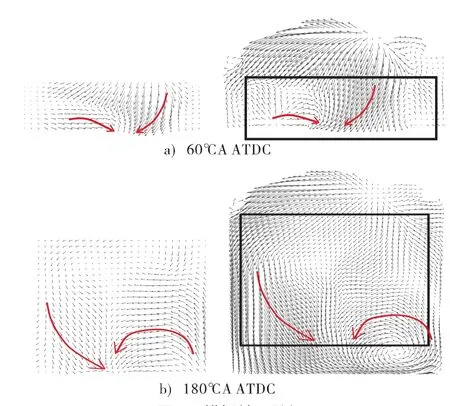

图5表示发动机在转速为800r/min(800-低滚流比工况)进气压缩行程,数值模拟结果(右图)与实验结果(左图)的对比,在图中取气缸轴线对称平面作为比较截面。由于光学发动机和PIV拍摄视窗的限制,对模拟计算结果取中间方框内流场区域与拍摄结果进行对比。由图可以看出进气行程中期(60°CA ATDC)和压缩中期(180°CA ATDC)模拟流场与实验结果相比无论从气体流动趋势还是气体流速大小都具有较好的一致性。

图5 模拟结果验证

2.2 可变滚流装置对滚流演变规律的影响

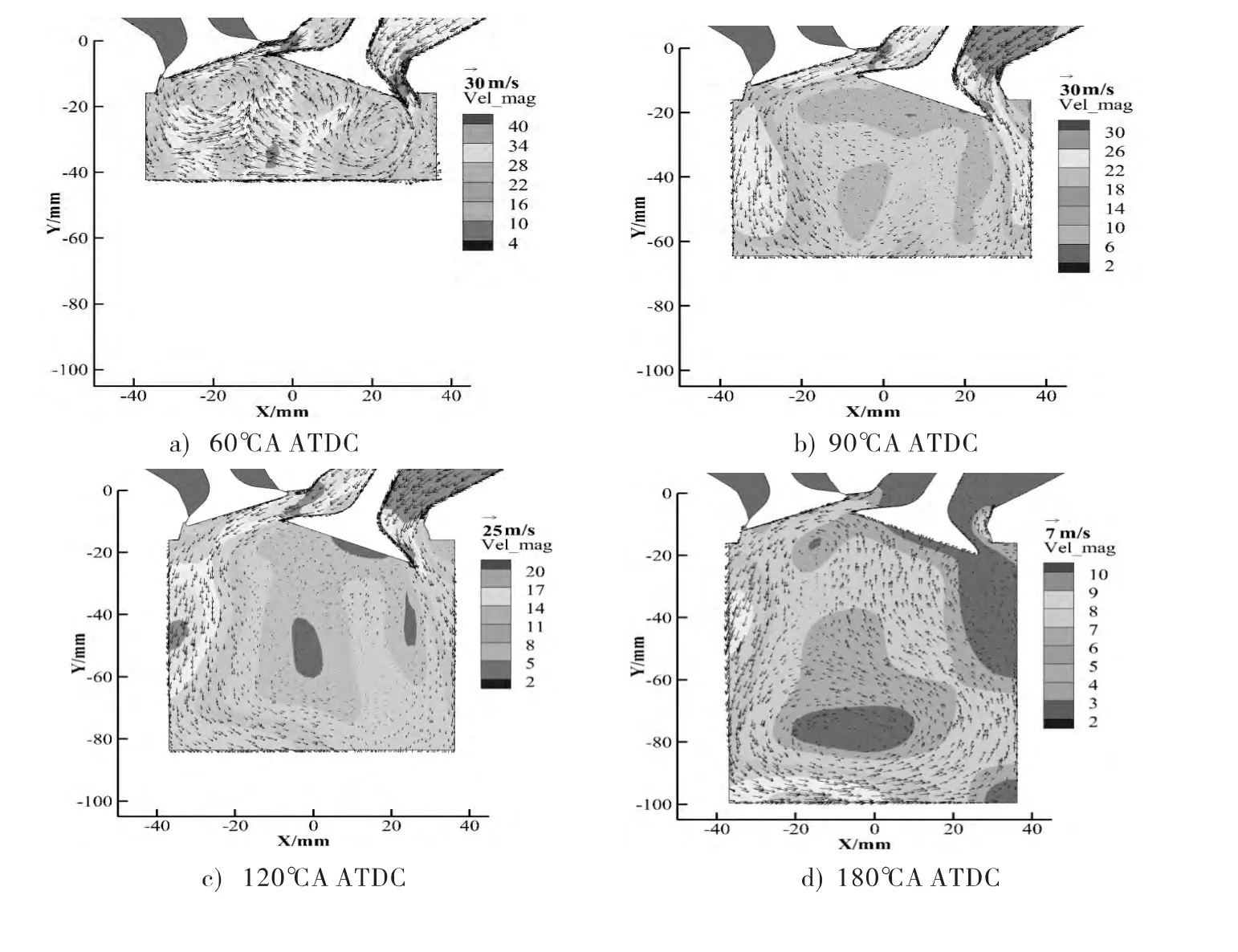

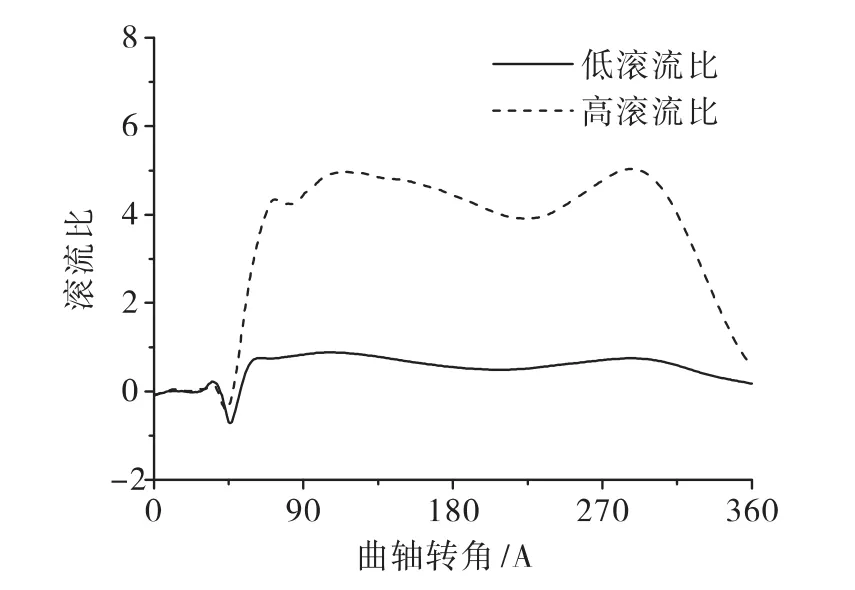

在800r/min低滚流比工况下,缸内流动情况如图6所示。

图6 低滚流比缸内气流速度场随曲轴转角的变化(气门下平面)

进气初期气流经进气门的上方沿排气门侧气缸壁向下运动,同时还有一股气流经进气门下方直接流入气缸,气门处流速最大达到55m/s。如图6b所示两股射流从气门喉口和阀座处脱离形成漩涡,经气缸壁向下移动,并在缸内相撞,形成旋转方向相反的双涡气流运动形式,排气门侧涡心较高,此时进气门下涡旋占主导。随着曲轴转角的增加,气门升程增加,两股射流减弱,气门处流速减小到20m/s左右;同时进气门侧气流变弱,排气门侧涡旋尺度变大。活塞下行到下止点时,气门升程减小,进气量减少,图6d中缸内已基本形成了单一滚流结构,涡心位于气缸轴线附近接近活塞位置,缸内平均流速下降到9m/s。在压缩过程中,在活塞和气缸壁的作用下滚流结构更加规则,涡心也十分明显地位于排气门侧。

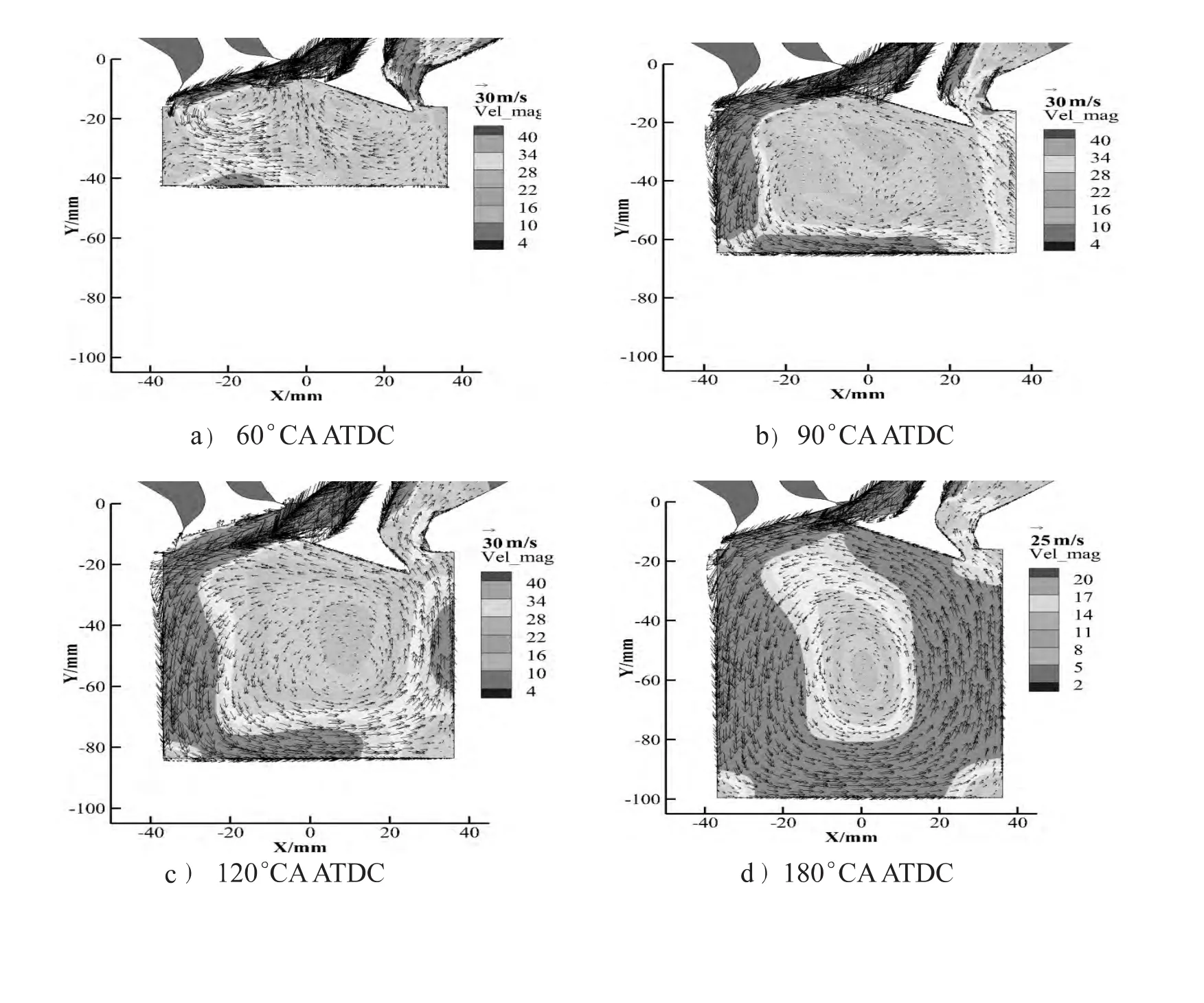

在800r/min高滚流比工况下,缸内流动情况如图7所示。

图7 高滚流比缸内气流速度场随曲轴转角的变化(气门下平面)

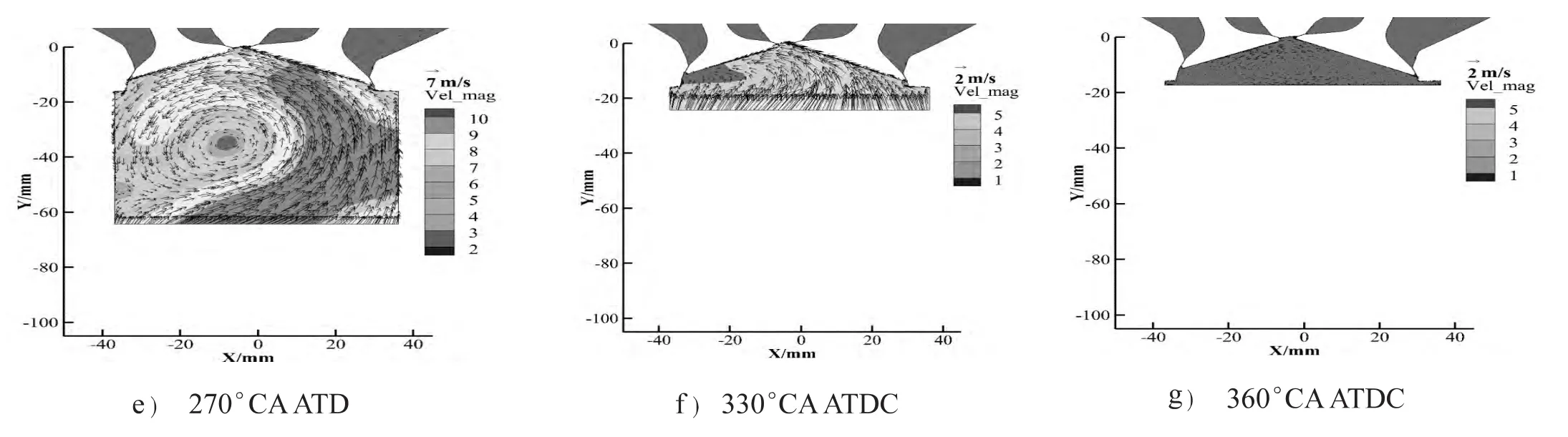

当翻板开启以后,缸内流动形式发生了改变。如图7a所示,由于翻板阻挡,进气射流仅有进气门上方一股,进气翻板关闭导致进气流通截面积减少,在进气门上侧产生强度更高的进气射流,流速达到160m/s。尽管进气门下侧喉口没有进气,但缸内也形成了类似于上述的双涡结构,但不同的是排气门侧涡旋占主导。随着活塞下行,进气门侧涡旋消失,进气门上方射流流速仍较高,射流沿气缸壁向下运动撞击到活塞上反弹在气缸内产生大尺度逆时针滚流。在180°CA ATDC缸内滚流结构已经稳定,旋转中心大致位于缸内几何中心。在270°CA ATDC缸内始终保持稳定的滚流结构直至压缩末期滚流破碎。

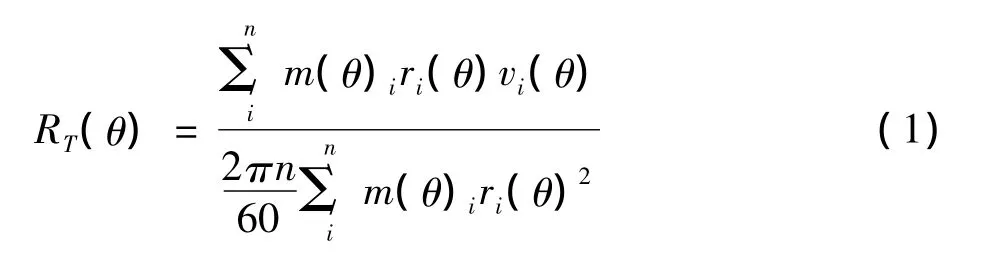

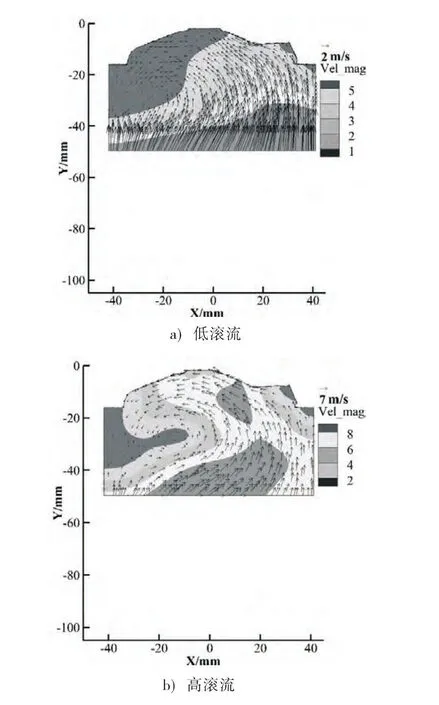

上文从流场结构上定性分析了翻板位置对进气及缸内流场的影响。为定量研究缸内流场演变规律引入滚流比参数。本文滚流比计算采用以下公式:

其中:m(θ)i为第 i个网格单元的质量,ri(θ)为第i个网格单元到旋转轴线的距离,vi(θ)为第i个网格单元的速度。图8表示1500r/min不同翻板位置缸内滚流比随曲轴转角的变化情况。

图8 不同工况下滚流比随曲轴转角变化

图9 不同工况缸内气流速度场(290°CA ATDC气缸中心平面)

可以看到,滚流翻板的打开可以明显增强缸内滚流运动强度。低滚流工况下,进气过程中0-60°CA ATDC,由于进气初期气门下侧沿气缸壁直接进入气缸的气流较强,平面内以顺时针气流为主,在30°CAATDC时出现负值。但随着曲轴转角的增加,气门升程加大,进气门上侧沿燃烧室顶面进入气缸的气流强度明显增强,缸内流场逐渐以逆时针转动为主,滚流比变为正值且逐渐增大(如流场图6a、图7a所示)。当达到最大气门升程时,滚流比出现第一峰值,低滚流比工况达到1左右,而高滚流比工况可以达到5左右。而在进气过程的后期,由于气门升程变小,进气流速降低,缸内的滚流强度开始下降,在230°CA ATDC附近下降到谷值,尤其是高气门升程下降明显,达到4左右。在压缩过程中,由于活塞的上行使得缸内容积迅速减小,缸内形成的大涡旋转半径变小,由角动量守恒可知其旋转速度增大如图9所示,在290°CA ATDC缸内滚流比出现二次峰值,低、高滚流比工况分别达到0.8和5。之后的压缩过程,由于滚流结构的破碎涡旋结构十分模糊(如图6f、7f),滚流比呈现下降趋势。可以看到,滚流翻板的开启可以大幅提升滚流比,滚流比达到同一转角时刻翻板关闭状态时的4~6倍,且峰谷滚流比的变化幅度也明显增大。

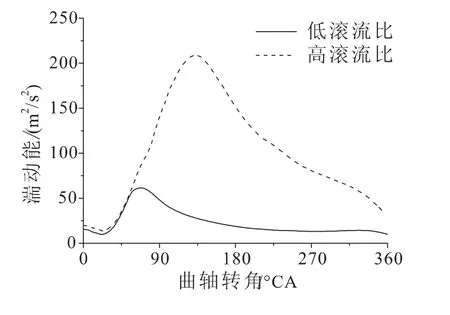

图10为湍动能随曲轴转角的变化趋势。由图中曲线走势可以看出,气门开启后缸内湍流迅速上升,低滚流比工况在70°CA ATDC左右达到最大值,而高滚流比工况则在140°CA ATDC左右达到最大。随后湍动能值快速下降,并在压缩后期滚流破碎,湍动能稍有上升,在330°CA ATDC又形成一峰值。该变化趋势与Li Y、Liu S[6]测试结果以及刘[7]模拟结果一致。

图10 不同工况下湍动能随曲轴转角变化

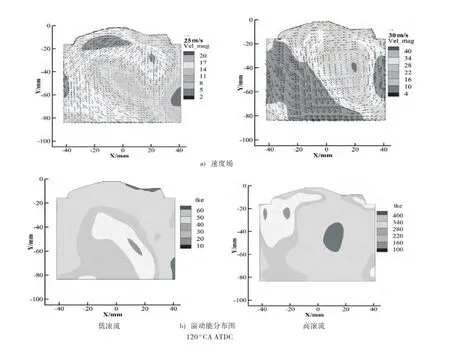

对比两个工况可知,翻版开启显著提高了进气初期的湍动能,湍动能第一峰值高滚流比工况约为低滚流比工况的4倍,图11为120°CA ATDC的流场图和湍动能图。

图11 缸内流场及湍动能分布图(中心平面120°CA ATDC)

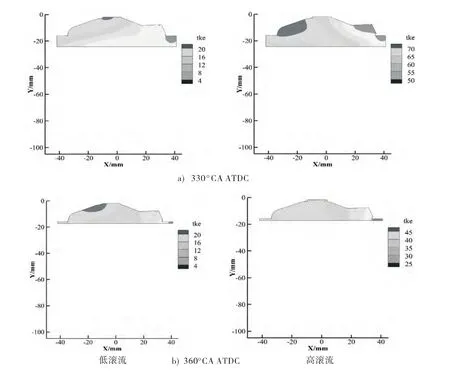

由图11可以看出,120°CA ATDC时缸内形成了单一大尺度滚流。但相比而言高滚流比工况的滚流涡心明显,流场结构规则,这也促使缸内湍流从大涡中获取的能量较高,因此湍动能较高,最大达到400m2/s2,为低滚流比工况的7倍左右,这有利于油滴从油束上剥落并破碎,促进油气混合[8]。但随后迅速下降,而且衰减速度相比低滚流比工况较快,图12a为330°CA ATDC的湍动能图,在压缩后期第二峰值时仅比低滚流比工况高2倍。

图12 不同工况下气缸中心平面湍动能分布图

这是由于压缩后期高滚流比工况的滚流比相比进气初期下降较多,同时流速较高,与活塞和气缸壁之间的碰撞以及气流之间的黏性摩擦耗能较大。因此湍流的黏性耗散大于由大尺度涡传递而来的能量,从而湍流减弱导致压缩后期湍动能未能显著升高。在360°CA ATDC时,高滚流比工况的湍动能最大为45,而且由图12b可以看出与低滚流比工况相比高滚流比工况更加均匀,更有利于火焰传播速度的提高,从而改善燃烧提高热效率[9]。

3 结论

1)通过进气歧管中翻板和挡板的组合能有效改变流动结构;在进气冲程时,翻板打开后气流由进气门上方和下方进入缸内,并形成反向旋转的双涡结构;翻板关闭后,气流主要从进气门上方流入缸内,提前形成逆时针旋转的大尺度单一滚流运动,滚流强度大幅提升。

2)在进气阶段时,高滚流比工况缸内流速较高,尤其是气门阀座处在气门升程最大时刻流速达到160m/s,单一大尺度滚流形成较早,在90°CA ATDC涡心已十分明显处于气缸中心靠近活塞位置。

3)高滚流比可以产生较强的湍流,其第一峰值是低滚流比工况的4倍,压缩末期是后者的2倍,而且分布更加均匀。

4)高滚流比工况在压缩阶段湍流的黏性耗散较大,滚流比和湍动能衰减明显。

1 Zhao F,Lai MC,Harrington DL.Automotive spark-ignited direct- injection gasoline engines[J].Progress in Energy and Combustion Science,1999,25(5):437 ~562

2 Wang TP,Liu Z,Xiao SL,et al.Optimization of stratification combustion in a spark ignition engine by double-pulse port fuel injection.Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2007,221(7):845~857

3 Andreas W.Berntsson,Josefsson G,Ekdahl R,et al.The effect of tumble flow on efficiency for a direct injected turbo-charged downsized gasoline engine[C].SAE Paper 2011 -24-0054

4 Vermorela O,Richarda S,Colina O,et al.Towards the understanding of cyclic variability in a spark ignited engine using multi- cycle LES[J].Combustion and Flame,2009,156(8):1525~1541

5 Celik I,Yavuz I,Smirnov A.Large eddy simulations of in -cylinder turbulence for internal combustion engines:a review[J].International Journal of Engine Research,2001,2(2):119~148

6 Li YF,Liu SL,Shi SX,et al.An investigation of in-cylinder tumbling motion in a four- valve SI engine[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2001,215(2):273~284

7 王天友,刘大明,张学恩,等.可变气门升程下汽油机缸内气体流动特性的研究[J].内燃机学报,2008,26(5):420~428

8 韩文艳,许思传,周岳康,等.滚流比对缸内直喷汽油机混合气形成及燃烧的影响[J].内燃机学报,2012,30(6):499~505

9 Heiko Kubach,Jörg Gindele,Ulrich Spiche.Investigations of mixture formation and combustion in gasoline direct injection engines[C].SAE Paper 2001-01-3647