5万吨级成品油船典型节点设计优化

2014-10-30王麒淋

王 麒 淋

(中国船级社审图中心,上海 200135)

0 引 言

随着世界航运市场竞争的日益激烈,成品油船日益受到投资者青睐。此类油船通常具有槽形横、纵舱壁设计,而横、纵舱壁的顶凳端部和十字交叉区域多是应力集中区域。一般的有限元粗网格计算并不能准确地评估该节点的应力水平。以往,这些节点的设计以经验格式为主。在油船共同结构规范(CSR)推出之后,对原有油船设计和研发带来很大的影响[1,2]。很多原有油船采用有限元软件进行了强度评估[3~5],但主要侧重于新规范实施带来的变化或者计算方法、计算工具的介绍,缺少对节点评估结论的详细分析。

1 船体结构细化有限元分析要求和步骤

船体结构细节连接有两类最基本的形式:1) 结构几何连接突变处,如:双壳油船的底边舱折角,超大型集装箱船的内壳和平台的连接部位,这类结构细节的构造特点是结构布置上的突变性;2) 肘板连接处,如:船体甲板纵骨与横舱壁垂直扶强材的端部连结。

对于此类结构细节的应力分析,通常采用细化网格的有限元分析法。国际船级社协会推出的油船共同结构规范给出了油船结构节点细化分析的具体实施要求和衡准。

1.1 建模要求

细化网格区域的网格尺寸应不大于50mm×50mm。一般情况下,细化网格区域的范围在校核区域的所有方向应不少于10个单元。细化网格区域内的所有板材和筋应以板单元表示。

1.2 计算工况个数

对于只有一道纵舱壁的油船,计算工况(含动工况和静工况)共23个[1],如无风暴压载工况,则计算工况共22个。

1.3 衡准

油船共同结构规范对于远离焊缝区域和邻近焊缝区域,给出了不同的应力衡准,考虑到焊缝周围由于焊接热效应有可能导致的残余应力,因此对焊缝区域的许用应力更小,即应力衡准更加严格(见表1)。

表1 应力衡准

1.4 细化网格有限元分析

分析流程见图1。

图1 细化网格有限元分析流程

2 节点分析及优化实例

2.1 节点分析

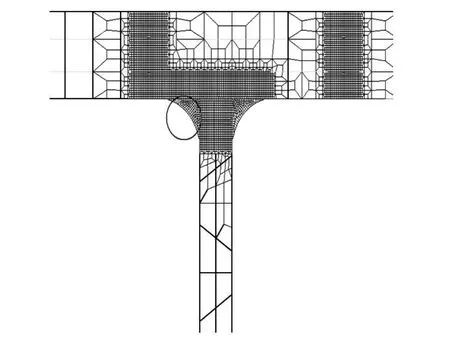

选取一条典型的5万吨级成品油船,其槽形横舱壁端部和槽形横、纵舱壁顶凳底板十字交叉区域的结构形式见图 2、3。根据舱段粗网格计算结果,顶凳底板与舷侧水平桁相交处(见图 2)、横、纵舱壁顶凳底板相交处(见图3)显示出较明显的应力集中,应进一步进行细化网格分析,细化模型见图4、5,为准确描述肘板几何形状,细化网格尺寸达到 50mm×50mm甚至更小。值得注意的是,对于网格尺寸小于50mm×50mm的细化网格,应先等效化到50mm×50mm的网格后再进行应力评估。

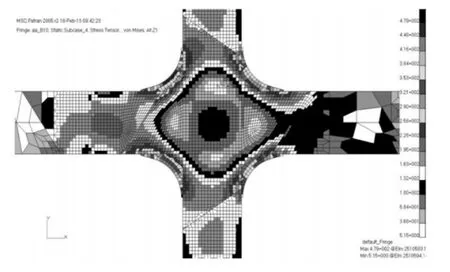

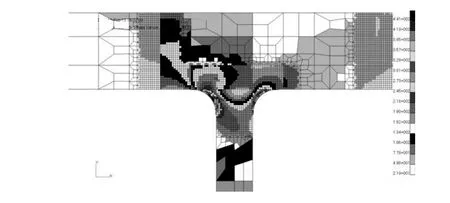

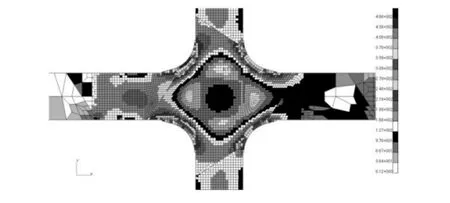

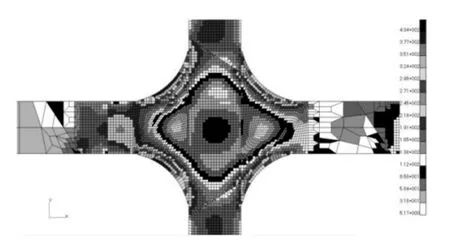

计算结果表明,在肘板处(图4、5中圆圈标示位置)显示出应力集中严重,在B10港内工况下达到最大,分别为461N/mm2和479N/mm2,位于肘板自由边处,为拉应力,应力结果如图6、7所示。肘板自由边属远离焊缝单元,许用应力取为400N/mm2,故此处节点应力超过许用应力,须进一步加强。

图4 节点1~2细化模型

图5 节点3~6细化模型

图6 节点1~2细网格应力云图

图7 节点3~6细网格应力云图

为使节点设计改进有的放矢,详细分析产生该两处节点应力水平较高的原因:1) 由于槽型舱壁顶凳位置高,局部载荷小,其宽度、板厚均不及底凳,因此顶凳处刚度较小。在B10工况(一边空舱,一边满舱)承受侧向载荷时,就会产生较大变形,导致顶凳端部应力较高。进一步与母型船比较发现,为控制空船重量,槽型横舱壁的几何形状由半舷6个槽条减少为半舷4个槽条,进一步降低了横舱壁的整体刚度;2) 十字交叉区域,肘板尺寸过小,不足以承受交叉区域的剪力,以致在横向、纵向结构过渡处产生较大的应力集中。

2.2 节点设计优化

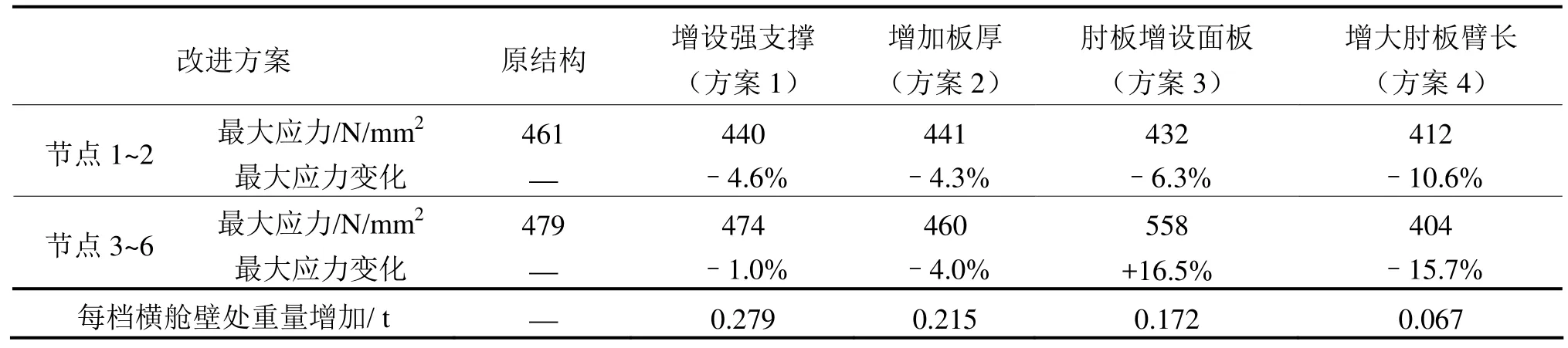

设计了4种不同方案,以改善节点的应力。

2.2.1 增设主要支撑构件

为加强顶凳处的整体刚度,在横舱壁顶凳跨距中点处,沿原有甲板纵骨增设一道纵向强支撑结构,见图8中阴影区域。计算结果见图9、10,最大应力分别为440N/mm2和474N/mm2,分别减小4.6%、1.0%,仍不满足衡准要求。

图8 方案1结构加强

图9 方案1加强后节点1~2应力云图

图10 方案1加强后节点3~6应力云图

2.2.2 增加板厚

将十字交叉区域的板厚由25AH32加强至27AH32,计算结果见图11、12,最大应力分别为441N/mm2和460N/mm2,分别减小4.3%、4.0%,仍不满足衡准要求。

图11 方案2加强后节点1~2应力云图

图12 方案2加强后节点3~6应力云图

2.2.3 肘板处增设面板

在节点1~6的肘板处增设FB100X25AH32的对称面板,以增加肘板刚度,计算结果见图13、14,最大应力分别为432N/mm2和558N/mm2,分别减小6.3%和增加16.5%。由图13、14可以看出,肘板边缘的应力大幅降低,但肘板趾端出现应力集中。肘板趾端属邻近焊缝区域,衡准要求应取为362N/mm2,这样虽然肘板圆弧处应力降低,但是肘板趾端的应力却超出了衡准,仍未达到节点改善之目的。另外由于面板为上下对称形式,洗舱时肘板上部面板处的油污将较难去除,会对洗舱带来不利影响。

图13 方案3加强后节点1~2应力云图

图14 方案3加强后节点3~6应力云图

2.2.4 增大肘板尺寸

参照中国船级社(CCS)规范中有关主要支撑构件端肘板的臂长要求[6],将节点1处的肘板由550mm×550mm/R600mm增大至900mm×900mm/R1200mm,将节点2处的肘板由700mm×700mm/R800mm增大至900mm×900mm/R1200mm,计算结果如图15、16,最大应力分别为412N/mm2和404N/mm2,分别下降10.6%、15.7%。最终结果满足衡准要求。

图15 方案4加强后节点1~2应力云图

图16 方案4加强后节点3~6应力云图

2.2.5 计算结果

顶凳底板与舷侧水平桁相交处以及横、纵舱壁顶凳底板十字交叉处不同改进方案的计算结果汇总见表2。

表2 不同方案的计算结果汇总

比较不同方案的计算结果可知:应力集中的主要原因在于肘板尺寸太小,以致横向与纵向结构相交处的应力得不到释放。采用增设主要支撑构件(方案1)或增加板厚(方案2),并不能有效地降低节点应力结果,而且会增加较多的空船重量;采用增设肘板面板(方案3),虽然可以降低肘板边缘处的应力,但引起肘板趾端的应力集中。故最终确定方案4,即:增大肘板臂长及圆弧半径。最终应力结果相比原结果分别减小了10.6%和15.7%,满足衡准要求,且每档横舱壁处增加空船重量仅约为0.067t。

3 结 语

采用细化网格分析法能够清晰反映结构在较小区域内的梯度变化,为船舶结构细节设计提供了可靠的依据。

针对该成品油船典型节点的细化分析,可以得到以下结论:

1) 成品油船的槽形横舱壁顶凳处刚度较小,故其十字交叉区域结构过渡处会出现较大应力集中;

2) 对于成品油船的槽形横舱壁顶凳底板与舷侧水平桁相交处以及槽形横、纵舱壁顶凳十字交叉区域,在设计时,肘板臂长和相应的圆弧半径不宜太小,至少应与顶凳底板的宽度相当。

[1] 吴嘉蒙. 适应共同结构规范的30.8万t VLCC船型开发[J]. 上海造船, 2008, (2): 8-13.

[2] 田明琦,熊飞. 308000dwt超大型油船总体设计综述[J]. 上海造船, 2011, (4): 4-7.

[3] 林 莉,王麒淋,钱 峰. 基于共同结构规范的油船结构分析方法[J]. 上海造船, 2008, (3): 8-10.

[4] 陈有芳,许 允,张少雄. 27000dwt化学品/成品油船结构强度直接计算[J]. 船海工程, 2010, Vol.39(4): 8-10.

[5] 詹志鹄,李 峰,周 玮. 船体结构强度分析中局部网格细化方法研究[Z]. 2006.

[6] 中国船级社. 钢质海船入级规范[S]. 2012.