大型船舶艉管轴承结构参数优化设计

2014-10-30何江华潘伟晶

何江华,潘伟晶,习 猛,刘 涛

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

推进轴系在船舶动力装置中起着重要的作用。在轴系的运转过程中,轴承与轴颈之间产生油膜,船舶正常航行时,轴系平稳运转,轴颈和各轴承之间处于良好的润滑状态,润滑油膜均匀分布。但由于船舶主机输入功率不稳定、船体振动和在风浪中的变形、螺旋桨不均匀伴流场、船舶大转弯操纵等多种因素的交互作用,造成船舶轴系运转不稳定,轴心位置不断变化。尤其对艉管后轴承,由于其特殊位置,需要承受较大的螺旋桨悬臂作用、惯性作用及水动力作用,常常处于非常恶劣的润滑状态,恶劣工况下甚至会造成艉管轴承副的干摩擦。

在船舶艉管轴承的设计中,结构参数根据实际经验选定,油润滑艉管轴承长度一般为艉管轴承直径的2~2.5倍,沟槽位置一般为90°、180°布置。轴承的径向间隙对整个轴承的承载能力也有很大的影响,在以前的艉管轴承设计中,轴承间隙由经验公式计算,此间隙并不能保证轴承润滑特性最佳,从而影响轴承的设计质量。

国内外一些学者研究了沟槽对滑动轴承性能的影响。沟槽作为滑动轴承结构的一个重要部分,其作用在于输送和分布润滑油,其位置、形状和结构参数对轴承的性能影响很大。郭力,汝元功分析了具有部分周向油沟的液体动压滑动轴承动特性,和部分周向沟槽的油压对该轴承动特性的影响。支伟华提出在轴承上加工简单的沟槽可以改进滑动轴承的性能,提出了油沟的最佳位置[1]。秦路,等研究了对于沟槽开设位置、沟槽尺寸大小对滑动轴承性能的具体影响过程[2]。目前一般认为,油孔应设置在油膜压力最小的地方;沟槽应开在轴承不受力或油膜压力较小的区域,要求既便于供油又不降低轴承的承载能力[3,4]。艉管轴承润滑性能参数的计算是对其进行优化设计的基础。

1 流体动力润滑理论

1.1 流体动力润滑理论

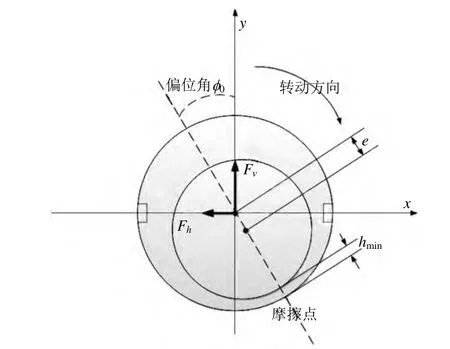

由于径向滑动轴承中轴与轴承之间存在偏心距,因而在旋转的动态过程中,轴承间隙由大变小又由小变大。当间隙由大到小的过程中形成楔形,在这一区域油膜压力急剧增大,油膜压力分布曲线见图1,就是承载载荷的主要条件[5,6]。

1.1.1 分析假设

为模型数值计算的方便, 作如下基本假设:1) 压力沿油膜厚度方向不变;2) 由于油的密度、粘度随压力、温度的变化很小,而认为它们在轴运转的过程中恒定不变;3)轴承在工作时的状态为准稳态,即密度、膜厚等参数不随时间改变;4) 由于艉轴采用斜镗孔工艺,不考虑艉轴倾斜对轴承承载能力的影响。

图1 油膜径向压力分布

1.1.2 雷诺方程

式中:P=p/p0——无量纲油膜压力;p——实际油膜压力,p0=2Ωμd2/c2;Ω——轴颈的转速;c——半径间隙比;μ——润滑油的动力粘度;d——轴颈半径;l——轴承的宽度; H =1 + εcos φ,ε——偏心率;λ=z/ l——轴承的无量纲轴向坐标,z——轴承的轴向坐标;φ=r/x——轴承的无量纲周向坐标,r——轴承半径;x——轴承周向坐标。

1.1.3 边界条件

在径向,艉管轴承润滑的边界条件由两部分组成:一种是轴承结构边界条件,在油槽位置处压力为零。另一部分是油膜终止边界条件,采用Reynolds边界条件,即在油膜破裂处无量纲油膜压力为零,压力梯度也为零。在轴向由于艉管轴承完全浸没在润滑油中,取两端油膜压力为供油压力,即其无量纲油膜压力为零。

式中:θs——油压起始位置;θc——油压产生空穴的位置;θi——附加的进油口位置[7]。

1.1.4 艉管轴承载荷分析

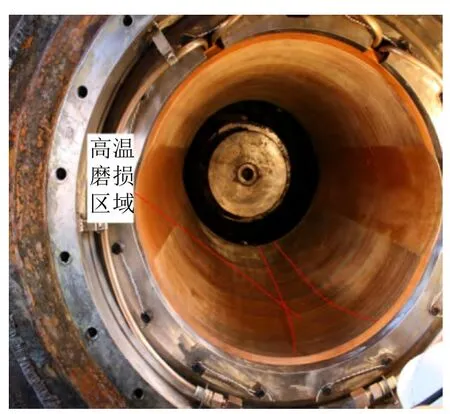

船舶在试航期间,当主机的功率调整到最大持续功率(Maximum Continuous Ratings,MCR;约27300kW)准备耐久实验时,艉管后轴承的尾端两个温度传感器显示温度开始升高,从约32℃开始,缓缓持续上升到41℃以上,甚至在一次操舵后其中一只传感器温度突然上升到70℃以上。在航行时只要舵角转动较快就会引发艉轴承温度持续升高,只有停止转动舵角并降低航速才使艉轴承温度趋于正常,且在高航速的情况下也会出现艉轴温度突然升高的情况[8]。

图2 艉管轴承磨损

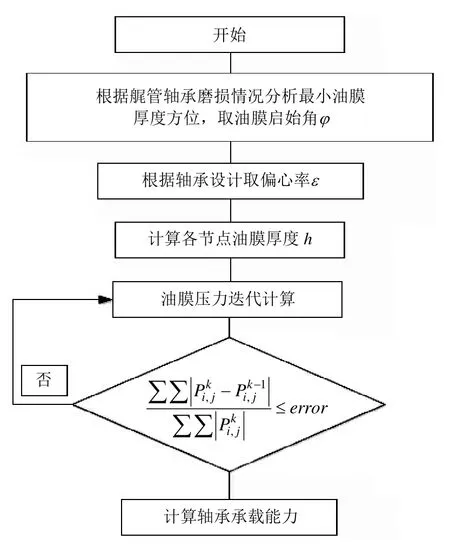

在进坞检查时,观察到艉管后轴承末端约135°~165°处有轴承与艉轴摩擦的痕迹(见图2),这表明高温是由艉轴承与艉轴摩擦引起的。艉轴承与艉轴之间的油膜润滑已遭到破坏,在约135°~165°方向,最小油膜厚度已经超过了允许的极限值,导致艉轴承与艉轴之间的润滑状态已经由油膜润滑转为油膜与干摩擦的混合状态,或者是直接的干摩擦状态。经计算分析,确定外载荷的方向为150°,根据艉管轴承的其他设计参数,获得轴承的承载能力。数值分析时的起始角度,涉及到油膜厚度的计算,起始角为330°。

1.2 Reynold方程数值解

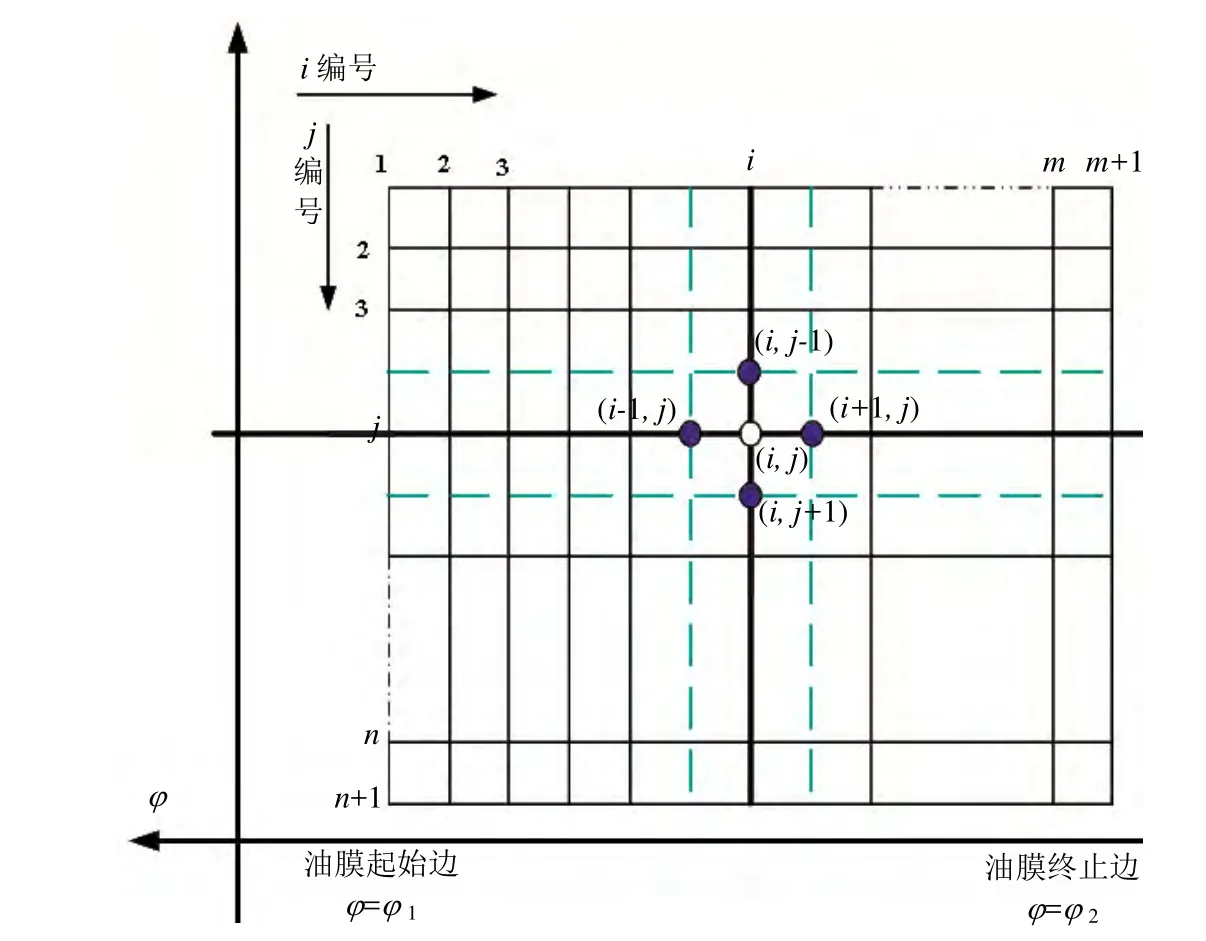

通常采用差分法和有限元法求解雷诺方程。这里选用差分法求解滑动轴承的压力分布,对轴瓦的油膜区域划分为网格(见图3)。用各个节点上的压力值构成各阶差商,近似取代雷诺方程中的导数,将方程化为一组代数方程,由此解出各节点上的压力值。

对(i, j)点上的一阶导数用,∂P/∂φ,∂P/∂λ,使用其相邻节点上的P值构成的中间差商的近似表达,为提高计算精度以半步长为计算单位,采用半步长插入点上的压力和厚度值计算,构成一组(m-1)(n-1)个内节点Pi,j值的线性非齐次代数方程,从而解出各个内节点 Pi,j。

采用式(6)所示的相对精度收敛准则来判断迭代的结果是否已达到所要求的精度,从而决定是否可以终止迭代。

采用matlab编程计算,计算流程见图4。

图3 网格

图4 计算流程

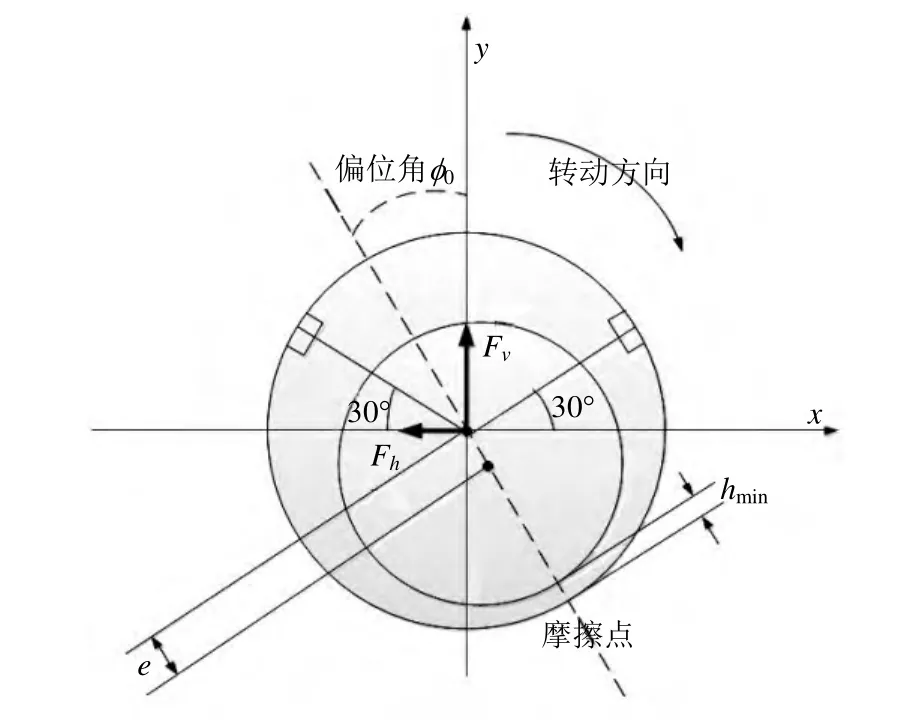

2 艉管轴承流体动力润滑分析

对该轴承的优化设计如下:修改前,轴承沟槽位置90°,180°方向,沟槽宽度40mm,艉管轴承长度1560mm,直径775mm,轴承间隙1.4mm。修改后轴承沟槽位置60°,300°方向,沟槽宽度40mm,艉管轴承长度1560mm,直径775mm,轴承间隙1.6mm(见图5、6)。对于已经设计好的艉管轴承,因最小油膜厚度已经确定,加大轴承的间隙比。当允许的最小油膜厚度为0.1mm时,ε=0.9286,ε表示初始偏心率,ε1=0.9375,ε1表示改进后的偏心率。

通过数值计算,可以得到改进前后的艉管轴承油膜压力分布图(见图7、8)。

2.1 不同沟槽位置时轴承承载能力分析

90°,180°沟槽设计时承载能力:p=9.06×105N;60°,300°沟槽设计时承载能力:p=9.90×105N;承载能力提高量:9.27%。

图5 改进前双沟槽艉管轴承

图6 改进后双沟槽艉管轴承

图7 改进前90°,270°沟槽,1.44mm间隙时压力分布

图8 改进后60°,300°沟槽,1.44mm间隙时压力分布

2.2 改进间隙设计后轴承承载能力分析

90°,180°沟槽设计时:p=1.05×106N;承载能力提高量:15.89%。

2.3 同时改进沟槽和间隙后

60°,300°沟槽,相对偏心率:0.9375;轴承承载能力:p=1.14×106N;承载能力提高量:25.83%。

通过上述的定量分析表明,改进后,当最小油膜在135°方向时,艉管轴承的承载能力提高了25.83%。通过优化设计,船舶重新试航,在各种工况下,未出现艉管轴承高温报警。

3 结 语

基于流体动力润滑理论对某大型船舶艉管轴承进行优化设计,分别将艉管轴承沟槽位置由原来的90°,180°方向改为60°,300°方向,轴承间隙由原来的1.4mm改为1.6mm,通过数值计算分析表明,改进设计后的艉管轴承的承载能力提高了25.46%。通过优化艉管轴承设计,该船在再次试航和船舶营运期间,未再出现艉管轴承高温报警。

[1] 王贤烽. 船舶系艉管轴承的优化设计及试验研究[J].中国造船,1994, (1): 74-86.

[2] 秦 路,张志明,周 琼,安 琦. 油沟结构参数对滑动轴承性能的影响[J]. 华东理工大学学报(自然科学版),2010,36 (5): 125-131.

[3] 郭 力,汝元功.具有部分周向油槽液体动压滑动轴承的动特性[J].东南大学学报,1991, 21(5): 53-59.

[4] 支伟华,吴承基. 改进滑动轴承的性能:在轴承上加工简单的油槽可以改进性能[J].杭州机械,1990, (3): 41-43.

[5] 张直明. 滑动轴承的流体动力润滑理论[M]. 北京:高等教育出版社,1986.

[6] 王良武,周瑞平. 船舶推进轴系艉管轴承润滑性能研究与分析[C]. 第四届全国船舶与海洋工程学术会议论文,2008:342-347.

[7] J.K. Wanga, M.M. Khonsari, Effects of Oil Inlet Pressure and Inlet Position of Axially Grooved Infinitely Long Journal Bearings. Part I: Analytical Solutions and Static Performance. Tribology International[J]. 2008, 41:119–131.

[8] 何江华,潘伟昌,罗 乐. 轴系动态校中技术在大型船舶上的应用研究[J].船舶与海洋工程,2014, (1): 65-70.