大气等离子喷涂铝硅-聚苯酯涂层的工艺及性能研究

2014-10-29岳阳赵忠兴芦国强袁福河

岳阳,赵忠兴,芦国强,袁福河

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

航空发动机是高难度、高技术含量的产品。通过间隙控制可以提高发动机的运行效率、降低油耗,提高推重比,保障其可靠性及稳定性。航空发动机直接的运行费用中用于油耗的占53%,叶尖漏气油耗损失约占发动机整机油耗损失的10%~40%;典型发动机的高压涡轮叶尖间隙每减小0.13~0.25mm,油耗可减少0.5%~1%,发动机的效率可提高2%左右。压气机的运转间隙过大,它的气动特性可能在发动机加速时遭到破坏,并引起喘振。气路封严技术是提高发动机性能的重要手段[1-5]。热喷涂技术是利用高能气流或束流(等离子体)将涂层呈液态、软化状态或熔融状态喷涂到基体表面形成涂层的一种技术,利用热喷涂方法制备的可磨耗封严涂层由于其生产工艺简便、返修和调整性能容易、封严效果好而在航空工业得到广泛应用[6-7]。可磨耗封严涂层技术是发动机气路封严中的关键技术之一,发动机喷涂可磨耗封严涂层,可提高工作效率,降低油耗。铝硅-聚苯酯作为发动机低温封严涂层材料被广泛使用,涂层使用温度为350℃,可满足低压压气机的使用要求,涂层性能良好而且稳定。涂层粉末材料的国外牌号为Metco601NS,国产化材料由北京矿冶研究总院生产。本文主要针对新型国产化铝硅-聚苯酯粉末的喷涂工艺及涂层性能开展研究,以便为粉末的工程化应用提供数据参考。

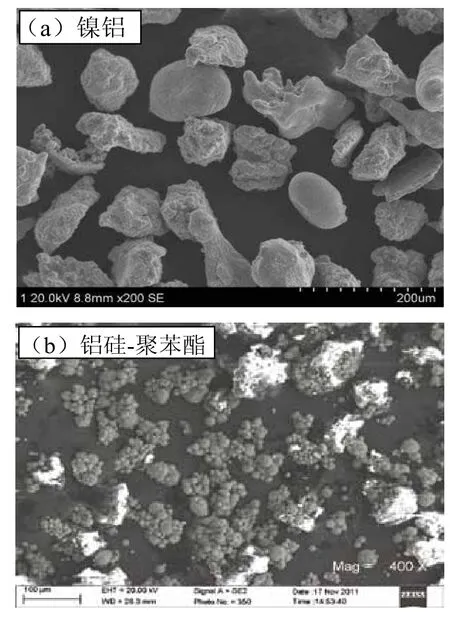

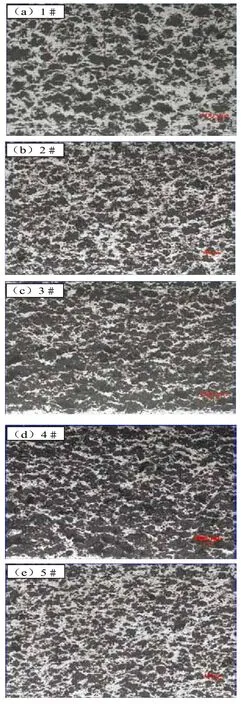

图1 封严涂层粉末的表面形貌Fig .1 The surface morphology of sealing coating powder (a) nickel aluminum (b) AlSi- polyphenyl

1 实验内容和方法

1.1 试验材料

实验选用镍-铝及北京矿冶研究总院生产的铝硅-聚苯酯粉末分别作为喷涂底、面层的材料使用,其中镍-铝粉末是以镍为核心,外表包裹一层铝金属颗粒,两种粉末的微观形貌见图1,可见镍-铝粒度大约为60µm,近球形,铝硅-聚苯酯为不规则的团聚型复合粉末,粒度在150µm左右。

1.2 涂层工艺

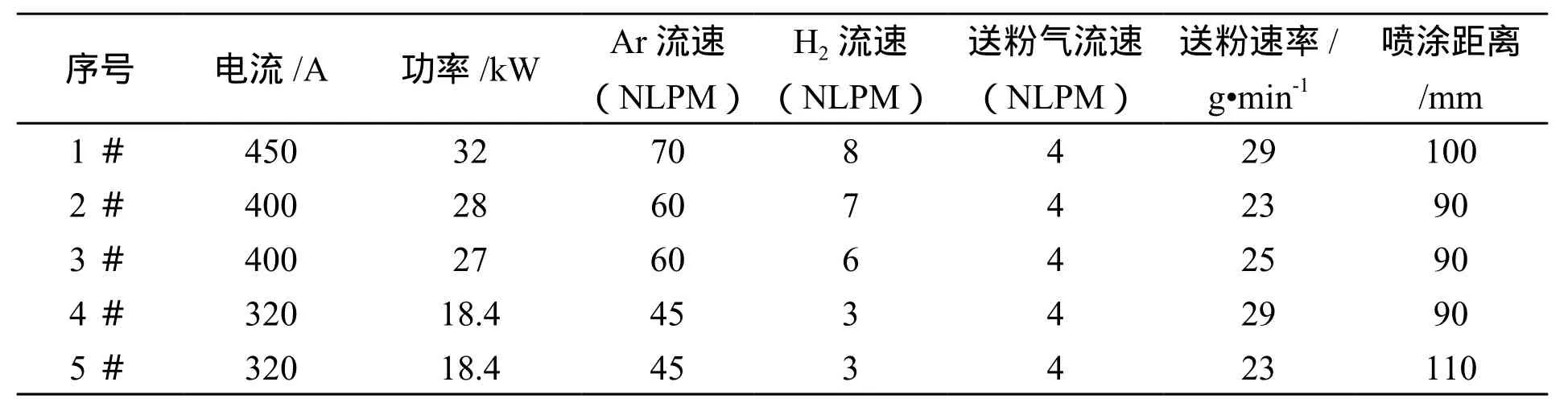

采用SULZER METCO公司生产的UNICOAT等离子喷涂设备制备底层和面层。底层制备工艺相同,面层具体的喷涂参数见表1,面层喷涂制备选择了5组参数。喷涂前需对试片进行表面除油及吹砂前处理,以活化和粗化基材表面,增强涂层的结合强度。试验参数分为高、中、低功率三个级别,1#功率较高,4#和5#较低。相同功率下,送粉量及喷涂距离稍有变化。

表1 等离子喷涂的工艺参数Table 1 The technological parameters of plasma spraying

1.3 性能测试

按照GB/T1482进行粉末原材料流动性性能测试。涂层性能测试主要包括金相组织分析、硬度、结合强度、热稳定性能。

涂层金相试片为不锈钢材料,尺寸为20mm×40mm×2mm,制备涂层厚度为1.0mm~1.5mm,采 用Struers Discotom-6切割涂层试样,Epovac真空镶嵌,完成金相准备后利用Leica金相显微镜对涂层进行截面组织观察和分析;涂层硬度试片为不锈钢材料,尺寸为30mm×50mm×5mm,制备涂层厚度为2.0mm~3.0mm,采用TH310型硬度仪,按照HB 5486进行测试涂层硬度;涂层结合强度试片为不锈钢材料,尺寸为Φ25.4mm×6mm,制备的涂层厚度为1.0mm~1.5mm,采用Instran型拉伸试验机,按照HB 5476测试涂层结合强度;热稳定性能试片测试方法是将经过常温硬度测试的试样,放在350℃±10℃的高温炉中保温1000h,取出后自然冷却至室温,按HB 5486对涂层进行硬度测试。

2 实验结果与讨论

2.1 粉末流动性

对国产化铝硅-聚苯酯粉末进行流动性测试,发现该粉末无流动性。对Metco601NS进行测试也无流动性。

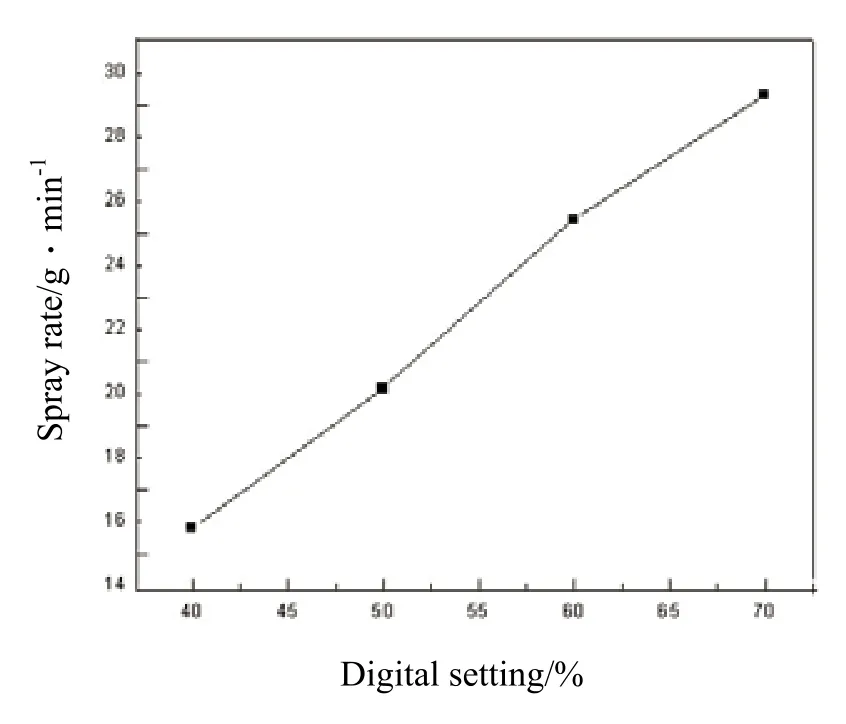

由于聚苯酯粉末本身粘性大,因此团聚后的铝硅-聚苯酯粉末在没有外力推动的情况下,无法自主流下,因此,国产及进口粉末流动性测试值为零。用UNICOAT喷涂系统的TWIN20喷涂送粉器对国产化铝硅-聚苯酯粉末进行了送粉速率检测。图2为UNICOAT设备的TWIN20送粉器在载气4NLPM、搅拌功率50%条件下进行的送粉速率检测结果。可见,在送粉器Ar流的推动下,该粉末的送粉速率近似地与送粉盘转速成正比,可以实现稳定送粉。

图2 铝硅-聚苯酯送粉速率测试结果Fig.2 Aluminum silicon polyphenyl ester powder feeding rate test results

2.2 涂层显微组织

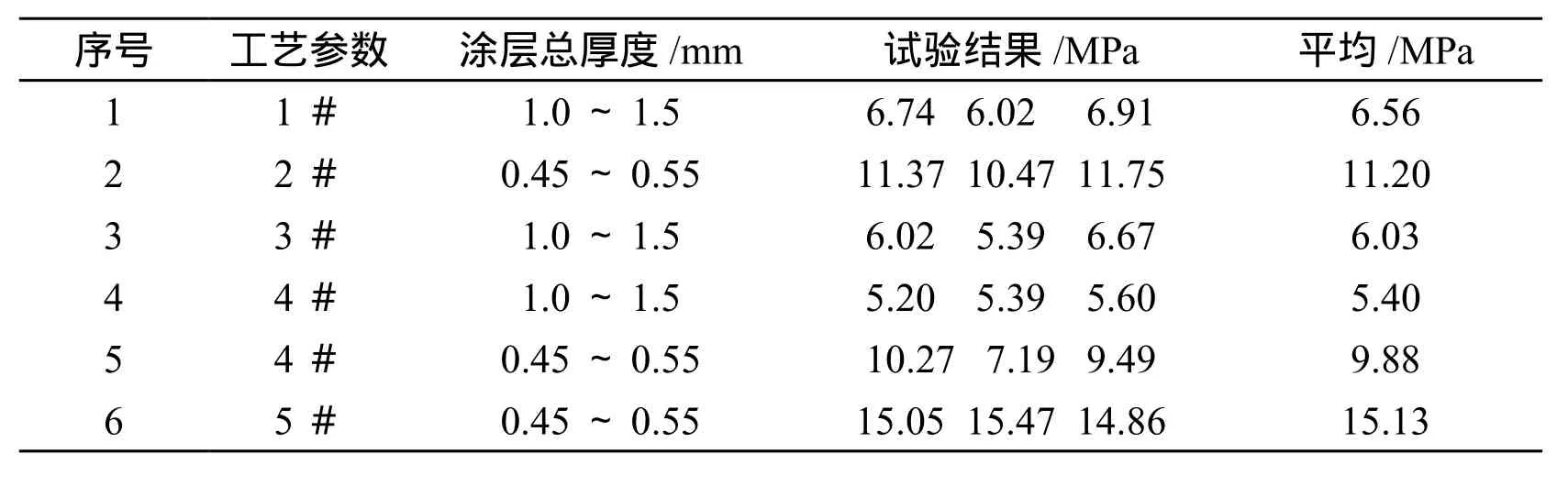

按5组工艺参数制备的铝硅-聚苯酯涂层截面的显微组织金相照片见图3。

图3 5组工艺参数制备的铝硅-聚苯酯面层50倍金相照片Fig.3 The 5 group of process parameters for preparation of aluminum silicon polyphenyl ester surface layer 50 times metallograph

可磨耗封严涂层作为减小发动机叶片与机匣间隙的功能性材料,需具备良好的可刮削性以及结合强度。涂层中的非金属聚苯酯组份能够降低整体涂层的硬度以提高可刮削性,且不影响涂层与基体材料的结合性能。涂层中若存在偏聚、裂纹、分层、大孔隙,将降低涂层与基体的结合力,因此涂层显微组织要求无分层及裂纹,孔隙率低,其各种组份分布均匀,无偏聚。

由图3可见,5组金相照片面层组织无明显分层和裂纹现象,孔隙率低,组份分布均匀。面层金相组织相分析表明,1#、2#和5#合金相较多,约占50%,3#和4#合金相相对较少,约占40%。对比转包文件金相组织,1#、2#和5#工艺参数制备的涂层相含量为佳。

2#和3#涂层制备工艺参数中送粉速率和H2速率有所不同,H2在提高燃流能量上具有重要作用,因此2#工艺参数能量稍高,而且2#送粉速率较3#少,在喷涂过程中,2#单个喷涂粉末粒子获得的能量较大,粉末熔化较好,铝硅相与聚苯酯两相分布合理。相比较3#粉末熔化差,聚苯酯相多,两相分布不合理。

4#和5#涂层制备工艺中,送粉速率和喷涂距离不同。增大喷涂距离,粉末在喷涂燃流中的时间增大,熔化更充分,金相组织中聚苯酯相分布更合理。因此5#工艺参数制备的涂层两相分布合理。

2.3 涂层性能

2.3.1 涂层硬度

硬度是材料的综合性能指标,是材料抵抗弹塑性变形或破坏的能力。对于涂层来讲,可间接衡量涂层的可刮削性能。按照GB/T-1818的Y标尺采用表面洛氏硬度计测量涂层的硬度值如表2,试验采用的主负荷为15kg。

可见2#和3#参数硬度值相差13.6个单位,4#和5#参数硬度值相差14.4个单位,这和金相组织分布趋势是一致。

表2 铝硅-聚苯酯涂层的硬度试验结果Table 2 Results the hardness test of aluminium silicon - polyphenyl ester coating

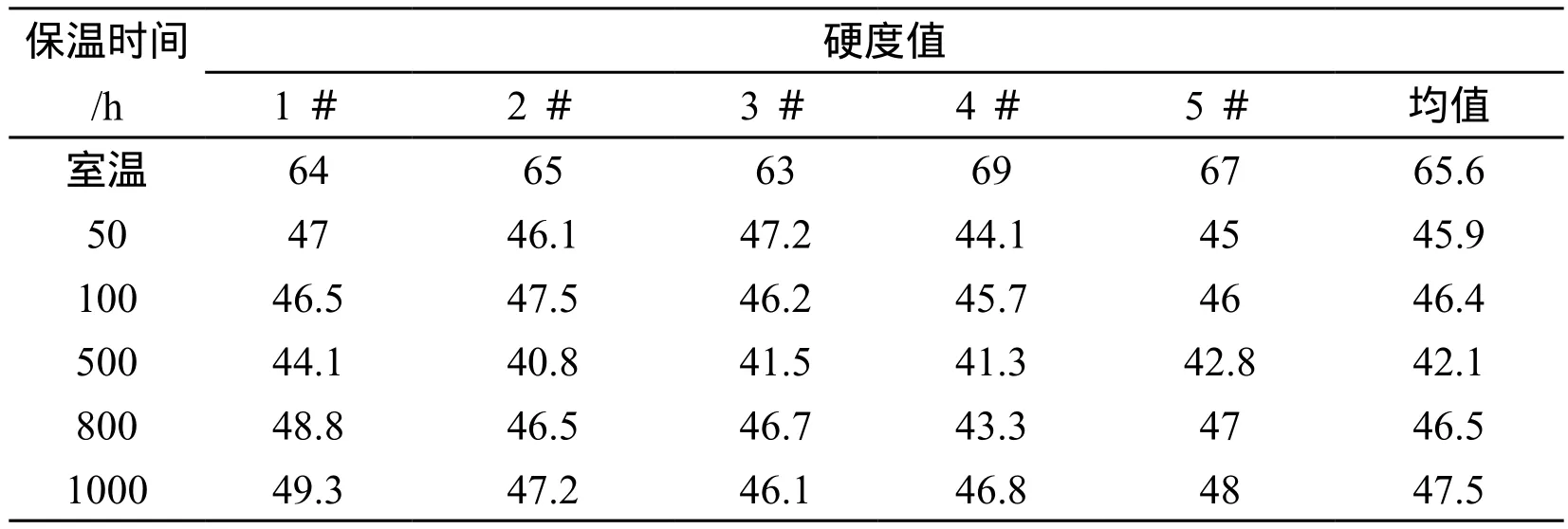

2.3.2 结合强度

涂层抗拉结合强度是指涂层与基体之间单位面积涂层从基体材料结合面上剥落下来所需要的力,是检测涂层性能非常重要的指标。按航标HB5476-91“热喷涂结合强度试验方法”,测试5组涂层结合强度结果见表3。

表3 铝硅-聚苯酯涂层的结合强度Table 3 Combined with the strength of the aluminum silicon-polyphenyl ester coatings

由表3可见, 1#参数制备的试样结合强度比3#的大0.53MPa,因此聚苯酯相的存在降低了涂层的结合强度,但是降低的幅度不大。涂层厚度对其结合强度有重要的影响,4#参数制备的试样,涂层厚度分别为1mm和0.5mm时,结合强度相差近1倍。4#和5#参数制备的试样,涂层厚度相同,结合强度相差较多,这主要是由于涂层中聚苯酯相的分布及含量不同造成的。结合涂层金相组织、硬度和结合强度测试结果,2#工艺参数制备的涂层性能较好。

2.3.3 涂层热稳定性能分析

涂层热稳定性可反映涂层在工作温度下的相组织稳定性,按照2#参数制备的涂层热稳定性能数据见表4。

表4 涂层热稳定性能Table 4 Coating thermal stability

涂层热稳定性能数据显示,50h内涂层硬度值HR15Y下降20个点,后期涂层硬度趋于稳定。这可能是由于聚苯酯粉末在350℃左右存在结晶转变,使其产生流动变形,导致硬度稍有下降。

3 结论

(1)粘性聚苯酯使不规则形状的铝硅—聚苯酯团聚型复合粉末流动性较差,需使用转盘刮板式送粉器实现对大气等离子喷涂层过程中的送粉器速率精确控制。送粉速率与送分转盘速成正比。

(2)采用不同喷涂工艺参数制备的铝硅—聚苯酯涂层中铝合金相含量差别较大。用最佳工艺喷涂层的组织分布均匀,无分层和裂纹缺陷,且孔隙率较低。

(3)不同工艺参数喷涂的涂层表面洛氏硬度和结合强度差异明显,测量的硬度值在52.0与73.6HR 15Y之间,结合强度则在5.40至15.13MPa范围内。涂层的厚度及其内部聚苯酯组元含量对结合强度有较大影响。

(4)选择最佳工艺参数喷涂的铝硅—聚苯酯涂层在350℃保温初期硬度下降较多,即在50小时以内其硬度值下降20HR15Y左右,其后涂层硬度趋于稳定。