高、低喷涂功率下内送粉等离子喷涂YSZ粒子熔化状态研究

2014-10-29乔新义傅斌友汪瑞军

乔新义,傅斌友,汪瑞军

(中国农业机械化科学研究院,北京 100083)

随着航空发动机对高性能、长寿命热障涂层需求的增加以及燃气涡轮生产部门市场竞争的不断增强,进一步提高YSZ涂层性能并降低其生产成本成为研究热点。内送粉等离子喷涂工艺通过将粉末材料送入喷枪内部的较高温区(图1中的区域II或区域III),显著增强等离子射流对粉末颗粒的加热效果,有效提高涂层的粘结性能和粉末沉积效率,日益引起研究人员的关注[1-2]。中国农机院表面工程技术研究所自主开发了亚音速内送粉等离子喷涂枪,同时针对YSZ热障涂层制备开展了系统的工艺研究。研究发现,内送粉等离子喷枪在较高的喷涂功率下制备的涂层性能并不理想,然而降低功率、增大主气流量后涂层结合强度和抗热震性能得到大幅提升。

图1 数值模拟得出的等离子射流温度场分布Fig.1 Numerical simulated temperature distribution of a plasma jet

为了探究喷涂功率对内送粉等离子喷枪制备YSZ热障涂层微观结构和性能影响规律的深层原因,本文采用多种手段表征了内送粉等离子喷枪在高、低喷涂功率时YSZ粒子的熔化状态(包括粒子温度、粒子飞行速度、粒度分布及扁平粒子形貌)[3-6]。同时,比较了相对应的涂层微观结构和性能,以揭示内送粉等离子喷枪喷涂YSZ粒子熔化状态与涂层微观结构和性能之间的关系。

1.试验过程

1.1 试验材料及方法

本实验采用纳米团聚YSZ粉末作为喷涂材料,粉末粒度范围38~61μm。图2为粉末表面SEM形貌,图3是粉末截面金相形貌,可见原始粉末是由纳米颗粒团聚并等离子球化造粒而成,粉体内部较致密。

图2 粉末表面形貌Fig.2 Surface SEM image of YSZ powders

图3 原始粉末截面形貌Fig.3 Optical image of the cross section of a YSZ particle

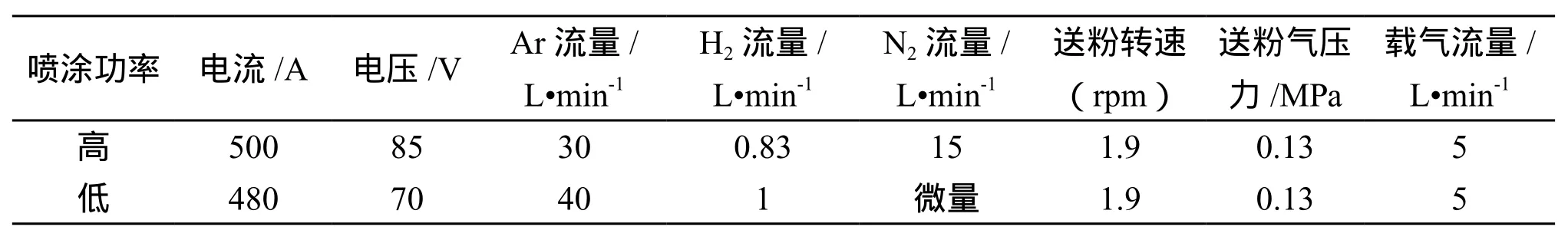

采用内送粉等离子喷枪分别在高功率和低功率下喷涂YSZ粉末,表1所示为喷涂工艺参数。采用粒子在线检测仪测量粒子温度和飞行速度,测量距离为90mm;在距喷嘴出口90mm处迅速放入不锈钢薄板,收集扁平粒子;调整机械手姿态使等离子喷枪竖直向下,下面放置装满蒸馏水的容器,水面距喷嘴出口300mm,喷涂5min后将液料烘干收集喷涂粒子,然后检测粒子粒度分布。

表1 不同功率时的喷涂工艺参数Table 1 Spray parameters at different arc power

1.2 表征方法

采用Spray Watch 2i科研型粒子在线监测系统测量粒子温度及飞行速度。采用金相显微镜观察扁平粒子形貌及涂层微观结构。采用SEISHIN LMS-30型激光粒度分布仪测量原始粉末及水中收集粒子的粒度分布。依照GB/T8642-2002《热喷涂·抗拉结合强度测定》规定测试方法测量涂层结合强度,使用DZ-150KN拉伸试验机对试样进行加载测试。将涂层随试片弯曲180(°)测试涂层背弯性能。采用箱式电阻炉测试涂层抗热震性能,涂层热震温度为1100℃,保温10 min,取出后迅速投入20±5℃水中淬冷,照相记录涂层水淬后的表面形貌。

2.试验结果与讨论

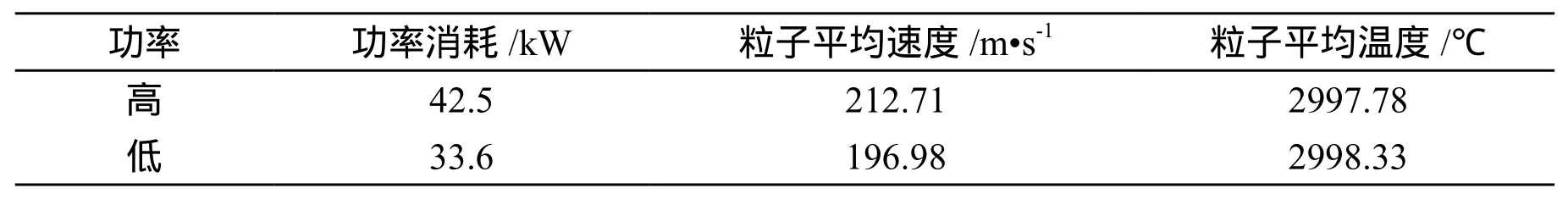

2.1 粒子温度及飞行速度

表2所示为高、低功率时测得的粒子平均温度和飞行速度。可以看出,提高喷涂功率后粒子温度无明显变化,但粒子飞行速度略有增加。这是由于采用内送粉方式喷涂YSZ时,较低的喷涂功率(33.6kW,电流480A,电压70V)状态下等离子射流热量就可以使纳米团聚YSZ粉末(熔点2700℃)外部区域熔化良好。继续升高功率时,等离子射流能量增大,但是传递至YSZ粒子热量的增加量主要用于加热粉末内部未熔纳米颗粒,外壳处温度上升不明显。此外,收集喷涂粒子的粒度分布结果显示,高功率时粒子出现细化现象,导致液滴比表面积增大,散热效果增强,在射流尾部温度较低的区域发生部分凝固,降低了粒子平均温度,因此高功率下粒子平均温度几乎没有变化。对于高功率下粒子平均飞行速度增大的现象,分析认为高功率时气体电离度较大,等离子射流速度增大,传递给粒子的动能增加,故粒子速度增大。

表2 不同喷涂功率时测得的平均温度和飞行速度Table 2 Particles average temperature and velocity sprayed at different arc power

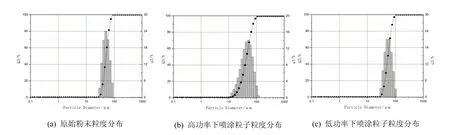

2.2 粒子粒度分布

图4所示为原始粉末及水中收集颗粒的激光粒度分布测试结果。可以看出,等离子喷枪采用内送粉后,在高、低功率时均发生了粒子间粘结现象,出现大于100μm的颗粒,如图4(b)和(c)所示。然而,高功率时粒子发生了明显的细化现象,出现了大量小于32.78μm的颗粒。这是由于高功率下等离子射流热焓值较高,粒子被瞬间熔化,熔融颗粒的内聚力小于等离子射流的剪切力,被撕裂细化成小粒径颗粒。采用低喷涂功率时,熔融粒子粒径与原始粉末粒度分布相似,结合粒子温度测试结果可知,选择合适的低功率喷涂,既能保证喷涂粉末熔化充分,又能保证熔融粒子不发生细化,进一步确保粒子撞击到基体后的铺展面积,即形成涂层扁平粒子的尺寸。

图4 颗粒粒度分布图Fig.4 Size distribution of original particles (a) and particles sprayed at high (b) and low (c) arc power level

2.4 扁平粒子形貌

图5所示为使用放大倍数×100和×500倍的金相显微镜观察的不锈钢薄板上扁平粒子形貌。可见,高功率下出现大量扁平化程度较低的细化颗粒,如图5 (a)中低放大倍率下的观察图所示,它们会影响粒子间的粘结,从而降低涂层的结合强度。此外,高喷涂功率下粒子熔化更充分,熔融粒子撞击到基体上形成的扁平粒子周围出现大量溅射物,如图5 (a)中高放大倍率下的观察图所示。低功率下熔融粒子撞击到基体上形成的粒子扁平化效果较好,粒子铺展良好,如图5 (b)高放大倍率下的观察图所示,其周围仅出现轻微溅射现象,保证了涂层具有良好的粘结性能。

图5 扁平粒子表面形貌Fig.5 Optical images of the splats sprayed at high (a) and low (b) arc power level

2.5 涂层微观结构和性能对比

图6所示为高、低功率下制备的涂层截面微观形貌,表3所示为涂层结合强度测试结果,图7为涂层拉伸断面形貌。可以看出,高功率时涂层出现横向裂纹,降低了涂层的粘结性能,结合强度平均值仅为22.58MPa。拉伸断面显示YSZ陶瓷层过熔呈淡黄色,与粘结层界面结合较差,涂层弯曲180(°)后陶瓷层间发生较大面积的剥离;低功率下粒子熔化良好,孔隙分布均匀,未出现横向及纵向裂纹,结合强度平均值为37.25MPa。拉伸断面出现大面积胶断现象,说明涂层层间及内部结合良好,涂层弯曲180(°)后陶瓷层只有一处发生剥离。图8所示为涂层经历不同水淬后的表面形貌,可以看出高功率制备的涂层在40次开始出现剥落,97次后出现大面积剥落;低功率制备涂层在43次后开始出现剥落斑点,130次后试片发生严重变形,但试片中心涂层仍保持完好,显示出优良的抗热震性能。

图6 涂层微观结构Fig.6 Microstructure of the coatings sprayed at high(a) and low (b) arc power level

表3 不同喷涂功率时的涂层结合强度测试结果Table 3 Test result of coatings adhesion strength sprayed at different arc power

图7 涂层拉伸断面形貌Fig.7 Rupture surface pattern of YSZ coatings after adhesion strength testing, sprayed at high(a) and low (b) arc power level

图8 涂层不同水淬次数后的表面形貌Fig.8 Surface pattern after different times water quenching of the coatings sprayed at high(a, b) and low (c, d) arc power level

3.结论

(1)内送粉等离子喷枪采用高喷涂功率42.5kW时,YSZ粒子过度熔化导致粒子发生细化现象,扁平粒子周围出现大量溅射物,同时也出现大量细小颗粒,沉积后的涂层出现横向裂纹,结合强度平均值22.58MPa,弯曲性能和抗热震性能较差。

(2)内送粉等离子喷枪采用低喷涂功率33.6kW时,即能保证粒子熔化充分,又不会导致粒子发生明显细化,扁平粒子铺展良好,有利于提高涂层粘结性能,沉积后的涂层孔隙分布均匀,未出现横向及纵向裂纹,结合强度平均值37.25MPa,弯曲性能和抗热震性能良好。