440C材料零件表面特殊磁痕的原因分析

2014-10-25韩艳春

韩艳春

(金城南京机电液压工程研究中心,南京 211106)

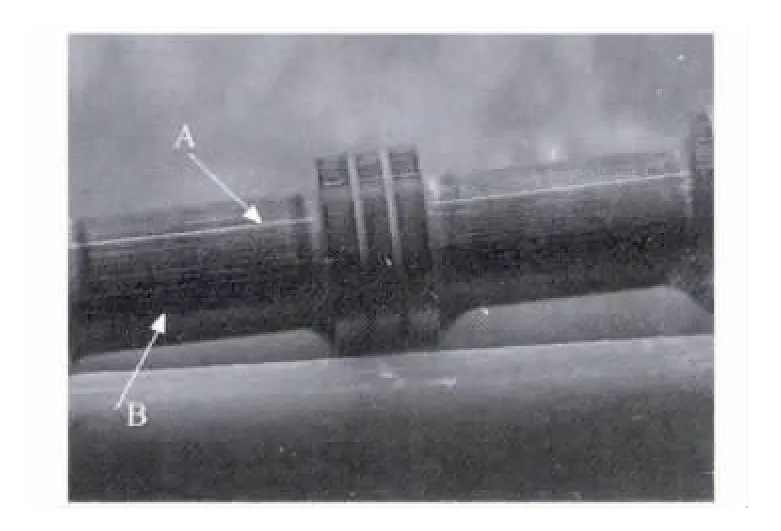

440C(美国牌号)材料是一种高碳高铬钢,国内相近牌号为9Cr18Mo,淬火后有较高硬度和耐磨性,回火稳定性和尺寸稳定性较好,一般用于制造在腐蚀环境和无润滑强氧化气氛中工作,既耐磨又耐腐蚀的工件[1],比如轴承、轴套,液压系统中的阀芯、阀套等。在磁粉检测中,发现440C材料零件表面存在一种直线状、沿材料纤维方向的磁痕显示(以下统称纵向显示),在同一直径表面上,该纵向显示存在一条或多条。这些显示有的非常明显,轮廓分明,清晰度类似裂纹;有的显示则较淡,很细,类似发纹或夹杂物表征。但这些显示在零件表面看不到始终端,通常在同一直径的整条长度上连续存在。以某轴类零件为试件,根据ASTM E1444《磁粉检测标准规范》,分步进行直接周向磁化(磁化电流类型为三相全波直流电,磁化电流I的计算公式为I=20φ,φ指试件直径),结果如图1所示。降低试件的磁化电流值I=12φ时,显示依然存在,只是磁痕略淡。

图1 试件的磁粉检测结果

笔者采用荧光渗透检测、金相检查及能谱分析等试验方法,旨在为该特殊纵向显示定性,并分析产生原因。

1 试验材料与方法

试验材料为440C,其化学成分为(质量分数,%):0.99C,16.71Cr,0.34Mo,0.61Si,0.53Mn,其余为Fe。状态为淬火+低温回火。将试件进行荧光渗透复验后,对其取样分析,横切试件,观察横截面边缘存在清晰磁痕显示的地方,再分别以图1中A,B处,即最清晰的和稍淡的磁痕显示线为中心,将试样纵向打磨抛光后利用Zeiss 200mat型光学显微镜进行金相检查,利用FEI qunta 650型电子显微镜进行能谱分析。

2 试验结果与分析

2.1 荧光渗透复验

将试件退磁并用超声波清洗干净后,根据ASTM E1417《荧光渗透检验标准规范》,利用Ⅰ类方法D,3级灵敏度亲水性后乳化型荧光渗透液ZL-27A进行复验,试件表面并未发现任何显示。将试件拿到体视显微镜下放大观察,未看到零件表面开口迹象,说明以上磁粉检验发现的纵向显示并非开口缺陷,如图2所示。

图2 试件的荧光渗透结果

2.2 金相检查

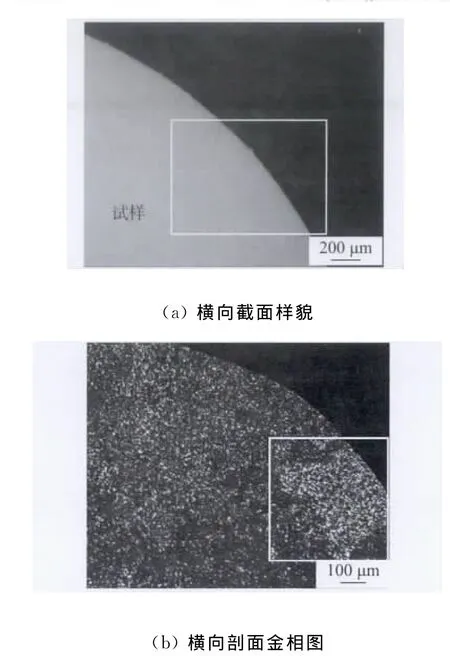

将试件横向切开,观察其横截面样貌,如图3(a)所示,图中方框为A处的横截面边缘样貌,可以看出材料边缘较为平滑,与周围组织无明显异常。将横截面试样腐蚀,观察金相组织如图3(b)所示,发现横截面不均匀分布着白亮组织,且在A处的横截面区域聚集。

再分别以图1中A、B处,即最清晰的和稍淡的磁痕显示线为中心,将试样纵向打磨,抛光腐蚀后进行金相检查,结果如图4所示。纵向剖面仍存在白亮组织,呈条带状分布。A处白亮组织条带很不均匀,明显形成了一定的带宽,而B处较A处稍均匀,由此可知以上磁痕显示与440C材料组织中白亮组织及分布相关。

2.3 能谱分析

图3 试件横向截面样貌和横向剖面金相图

图4 A,B处纵向剖面金相图

为分析材料中白亮组织的化学成分,对试样进行能谱分析。A处纵向剖面白亮组织的扫描电镜图,如图5所示,图5中a处为材料白亮组织,b为非白亮组织,对a、b两处进行能谱分析,结果如图6。对比a处和b处图谱可知,a处碳、铬含量都较高,说明材料中白亮组织为碳化物;b处为基体组织,试件中的碳化物组织沿着材料纤维方向形成了条带状分布。

图5 试件A处的扫描电镜图

图6 能谱分析图

2.4 磁痕判别及形成原因分析

由以上试验结果可知,440C材料表面的纵向显示与碳化物条带状分布相关。其一般为连续直线,在材料不同直径上可能同时出现,且在同一直径上连续存在,出现多条,严重程度不一。这种纵向显示最容易被误认为是裂纹、原材料发纹或夹杂,其实它们磁痕形貌及本质都不同。裂纹磁痕大多呈不规则线状,两端尖细,中间较粗,为开口缺陷。发纹是指原材料中的非金属夹杂物等在轧制拉长过程中,随金属变形伸长形成的类似发丝的细小缺陷,磁痕呈发丝一样短而平直的线状或断续点状[2]。钢中的夹杂物主要是铁元素和其他合金元素与氧、氮、硫等作用形成的氧化物、氮化物及硫化物等,其磁痕类似于发纹[3]。而440C材料属于高碳铬轴承钢,在钢液结晶过程中不可避免地会产生树枝状偏析。所谓偏析是指钢锭冶炼时,合金液在铸型中凝固、冷却后,钢锭中会出现各部分化学成分不均匀的现象[4]。一种材料中往往同时存在多种偏析状态。440C材料富含碳和铬元素,很容易产生树枝状偏析。这种树枝状偏析在热压力加工过程中拉伸成高低浓度相间的偏析带,高浓度带在冷却过程中析出较多的二次碳化物,形成共晶碳化物带状组织[5]。根据GB 14979—1994《钢的共晶碳化物不均匀度评定法》A5第5级评级图,以上试件的共晶碳化物级别可评为6级,属于很严重的碳化物偏析级别。

磁粉检测中磁痕的形成跟漏磁场大小密切相关,而合金钢中影响磁特性最大的就是碳及合金元素,一般随着碳及合金元素如Cr、Mo含量的增加,钢的磁导率会降低[6-7]。由于试件碳化物组织条带状分布,合金碳化物的磁导率最小,与基体组织的磁导率相差很大,在磁化过程中引起磁感应线发生畸变,从而吸附磁粉,形成如上的纵向显示。

试件表面的纵向显示A处清晰明显,其他地方较淡,这是因为A处的碳化物组织带宽及不均匀程度都比其他地方严重,也就是A处碳化物带状组织与基体之间磁导率相差最大,引起的漏磁场最大,所以磁痕显示最明显。

从试件的横截面微观组织图及扫描电镜图上看,碳化物大小、形态及分布很不均匀。有的碳化物颗粒较细小,并且以球状和短棒状为主,吸附在基体的晶界处;有的碳化物颗粒粗大,形状并不规则,且呈块状。研究表明,碳化物的大小、分布状态受材料中碳、铬含量影响很大,且随着钢中碳、铬含量的增加,碳化物颗粒变大,链状碳化物增多,总体弥散度变差[8]。这也就造成了试件在不同直径表面的磁导率出现差异,且差异大小不同,所以以上纵向显示可能会在不同直径上出现,且磁痕显示的清晰度有所区别。需要说明的是,并非所有存在碳化物偏析的440C材料,在磁粉检测时都会出现纵向显示,当碳化物分布均匀,无明显条带时,磁粉检测时形成的漏磁场就会减弱,形成较浅的显示或者并不显示。以上现象是材料的原始组织不均匀,材质本身引起的显示,为非相关显示。

3 结论

(1)440C材料表面连续直线纵向显示,与裂纹、发纹或夹杂物不同,是一种非相关显示。

(2)440C材料表面纵向显示的形成与其共晶碳化物带状偏析密切相关。

(3)由于共晶碳化物与基体组织的磁导率差异,引起磁感应线发生畸变,从而吸附磁粉形成磁痕显示。

[1] 中国航空材料手册编辑委员会编.中国航空材料手册第1卷 结构钢 不锈钢[M].北京:中国标准出版社,2002:603.

[2] 中国机械工程学会无损检测分会编.磁粉检测[M].北京:机械工业出版社,2004:120.

[3] 叶代平,苏李广.磁粉检测[M].北京:机械工业出版社,2004:123-124.

[4] 白素琴.金属学及热处理[M].北京:冶金工业出版社,2009:42.

[5] 钟顺思,王昌生.轴承钢[M].北京:冶金工业出版社,2000:475-476.

[6] 叶代平,苏李广.磁粉检测[M].北京:机械工业出版社,2004:12-16.

[7] 焦政.磁粉检测的可靠性[J].安徽化工,2006(4):54-55.

[8] 徐帆,俞峰,许达,等.碳-铬含量对不锈轴承钢的组织和接触疲劳寿命的影响[J].天津冶金,2009(1):8-10.