广州地铁5号线车轮加工分析

2014-10-25高慧丽刘永杰

■ 高慧丽 刘永杰

广州地铁5号线列车是南车青岛四方机车车辆股份有限公司自主研发的直线电机车辆,从设计、工艺到实际生产过程,与以往车型区别很大,其车轮的加工更是不同于一般地铁。其车轮需全身加工,加工内容较多,具有工艺复杂、精度要求高、加工时间长、技能水平高等特点。通过对该车轮的加工试验,主要实现以下两个目的。

(1)通过车轮加工工艺试验,验证车轮加工程序的正确性、刀具和工艺的合理性及工装夹具的可靠性。

(2)根据车轮压装试验的数据反馈,对车轮内孔表面粗糙度及加工纹理进行改善,满足压装力、压装曲线及EN 13260标准的要求,积累试验数据,改善工艺方法。

1 加工工艺分析

根据车轮加工部位和车间工艺装备加工能力,参照以往车型车轮加工工艺情况,初步确定以下工序进行广州地铁5号线增购车轮的加工。

(1)车轮内孔加工。车轮需进行车轮油沟、内孔精加工。根据以往广州地铁和北京地铁昌平线车轮压装的经验,此工序的加工试验在普通立车上进行,用成型刀加工油沟,用普通车刀做半精加工,最后用加工中心镗刀精镗车轮内孔。

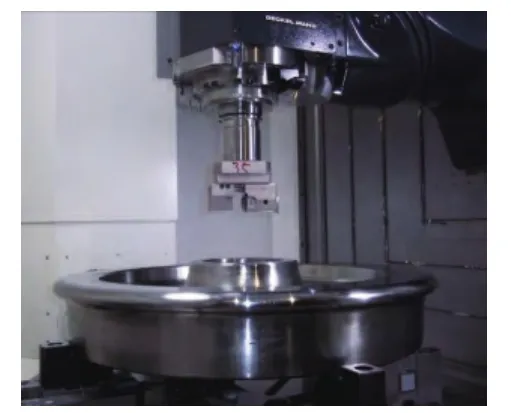

(2)车轮全身加工。该步工序加工工步繁多且较精密,该工序在立式镗铣数控车轮加工中心上首次全部加工,车轮加工程序需重新编制。具体加工程序试验:将新编制的程序在数控车轮加工中心上编译查错,将程序空运行一遍,设定在单步运行模式,运行倍率在20%以下,仔细观察运行路线与程序设定有无出入,随时记录,以备更改;在空运行合格的基础上,装夹毛坯车轮,单边留1 mm余量进行试切,试切过程中,程序需在单步运行模式,运行倍率在20%以下,注意加工过程中刀具是否干涉、切削参数是否合理、加工部位尺寸及表面质量是否合格等,并随时记录,后续改善;在留余量试切合格的基础上,装夹毛坯车轮,按照车轮成品加工程序进行加工,直至加工质量满足图纸要求。

毛坯车轮外形见图1。

2 车轮加工工艺过程

车轮加工工艺的合理与否直接关系着产品质量和生产效率,根据前述分析的工艺,广州地铁5号线车轮加工工艺按前述步骤进行。

2.1 内孔加工

用成型刀加工油沟,用普通车刀做车轮内孔的半精加工。鉴于此阶段加工工艺已经较为成熟,不再用报废车轮试加工,直接用现车车轮加工。车轮加工尺寸见图2。

因轮对压装时按照基轴制选配,故加工车轮内孔尺寸要求比较严格,不但要考虑内孔尺寸,而且还得考虑装配过盈量;事实上普通立车比较老旧,用光刀加工内孔的工艺不能控制过盈量(0.18~0.25 mm)。又因车轮注油孔已加工完毕,必须先将注油沟稍作加工,最后在精加工时刀具才不会因断续加工影响精度。最终车轮内孔加工工艺确定如下。

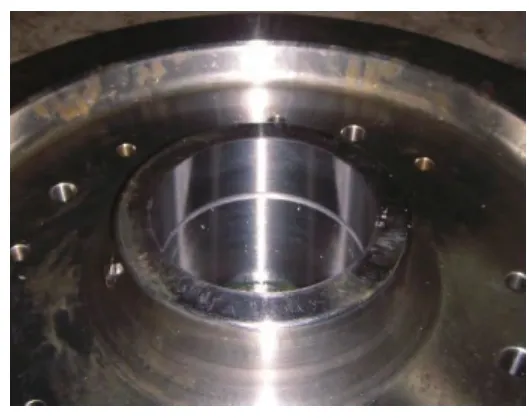

在普通立车上粗车内孔至φ1740-0.2mm(见图3)→将注油沟加工深约1 mm→精镗孔(见图4)→加工倒角、注油沟(见图5)→120#砂纸打磨内孔(见图6)。

图1 毛坯车轮外形

图2 车轮内孔及注油沟尺寸

精镗时为省去车轮找正,在精镗前用探头进行了零点修正(见图7),在后续加工时发现精镗后的内孔呈现椭圆现象,分析认为镗削加工余量不均匀,需增加粗镗工序(见图8)。

增加粗镗工序后,椭圆现象消除。精镗余量为0.1~0.15 mm。车轮加工完毕后,经技术、质检人员首件鉴定,各部尺寸均符合要求。

此外,由于辐板孔已经加工完毕,且要求定位销孔的位置度为0.1 mm,普通立车粗加工内孔时,必须调整滚动圆踏面跳动≤0.05 mm,轮辋跳动≤0.10 mm。因车轮内外轮辋面都已加工完毕,在调整轮辋跳动时需加千斤顶辅助。

2.2 辐板加工

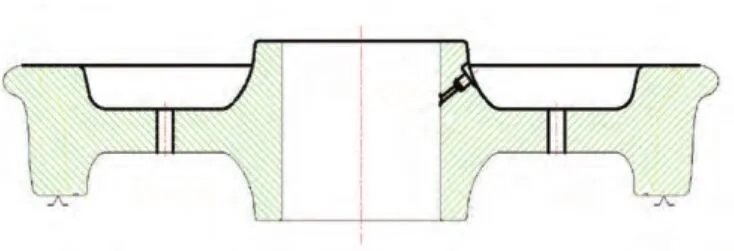

车轮需进行全身加工,也就是除车轮踏面外的内外侧辐板、内外侧辋面等均需进行车削加工,车轮毛坯见图9。

广州地铁5号线车型车轮在数控车轮加工中心上需进行外侧轮辋、车轮内外侧辐板及过渡圆弧、轮装制动盘定位销及螺栓安装孔、车轮内孔、注油孔槽、磨耗线等部位的加工,车轮加工后的形状见图10。

车轮全身加工需分为两个工序:正装工序(以内轮辋面定位)和反装工序(以外轮辋面定位)。

2.2.1 正装工序

相对于北京地铁昌平线车轮来说,广州地铁5号线车轮辐板结构较简单,过渡圆弧少,相接平整圆滑。但车轮直径较小,辐板空间较小,部分车刀的适用受到限制。开始商定使用“C_ROUGH”粗车刀进行粗加工,后使用T19圆刀片车刀精加工轮廓,后因粗车刀与轮辋及轮毂干涉,增加“FB53”车刀加工辐板面。在编程时将车刀连接处均“过切”一段,使接刀较自然,无台阶。

图3 内孔粗车完毕

图4 车轮精镗

图5 加工倒角、注油沟

图6 打磨内孔

图7 探头修正零点

图8 增加粗镗工序

图9 车轮毛坯

图10 车轮加工后的形状

正装加工(见图11)完毕后,用样板及卡尺测量,符合图纸要求。需修改的是精车余量0.5 mm稍大,T19车刀加工时会缠屑,改为0.3 mm较为适宜。

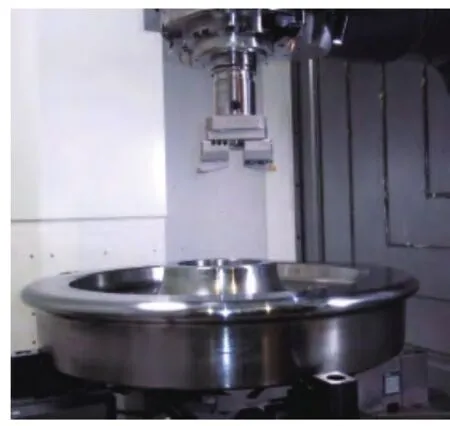

2.2.2 反装工序

车轮反装工序(见图12)加工部位较多,在正装加工调试成功的基础上,辐板加工部分基本没有问题。当辐板精加工最后倒R5 mm圆角时,发现铁屑较大,停车发现轮毂R5 mm过渡圆弧过切,后将程序修改。

为验证车轮全加工程序中辐板孔加工程序,用废车轮进行试验。经验证,程序基本合理。加工过程内容如下:辐板螺栓安装孔采用U钻加工,轮装制动盘定位销孔采用U钻和镗刀相结合的方式进行加工,U钻钻头和镗刀刀片材料采用的硬质合金,相较于普通钻头和铰刀不仅刀具消耗降低、加工效率提高,而且精度也有了很好的保证,使加工精度保证在一定的范围内,不会出现大的波动。

图11 车轮正装加工部位(粗实线为加工面)

图12 车轮反装加工部位(粗实线为加工面)

2.3 程序调整

从程序的初步编制完成,到程序验证结束,期间程序的改动量较大,在编程中需要注意的细节也较多。

(1)在加工圆弧等过渡面分两刀时,在接刀部位需要多走一段距离,使接刀较自然,不留接刀痕或台阶。

(2)辐板过渡圆弧编制时,需注意顺时针和逆时针方向的确认,改动程序较大时,应时刻注意。此次车轮轮毂过渡圆弧R5 mm的过切,即属此种情况。

(3)加工程序因工艺调整改变,不同时间改正的程序版本要明确标识,机床验证过的程序跟电脑中的程序也要明确标识,不能混淆。

(4)每次进行修改程序或重新拷贝到机床上的程序,都需要进行验证,单步运行,20%以下的运行倍率。

3 结束语

广州地铁5号线车轮加工在DMG车铣中心上加工,车轮上装有轮装制动盘,该种结构是继北京地铁昌平线后,第2种采用该设计结构和加工组装工艺的轮对,进一步巩固全加工车轮的加工工艺能力。

广州地铁5号线车轮全加工的成功,充分利用了加工中心多轴联动、高精度、高效率及作业内容适合工序集中的特点,将原来分散在普通立车上的工序加以集中,不仅提高了车轮的加工精度,而且生产效率也提高了3~4倍,为以后和车轴的互换性奠定了基础。改写了以往车轮只能由半成品→成品加工的历史,开启了车轮由毛胚→半成品→成品的加工线路。为后期高寒动车组车轮的自制加工提供了很好的借鉴和积累了经验。

[1] 薛源顺. 机床夹具设计[M]. 北京:机械工业出版社,2009.

[2] 崔兆华. 数控加工工艺[M]. 济南:山东科学技术出版社,2005.

[3] 郑修本. 机械制造工艺学[M]. 北京:机械工业出版社,2010.