硫酸铁铵滴定法测定高钛型高炉渣中的钛

2014-10-25马光强王琪琳

马光强,邹 敏,王琪琳

(攀枝花学院生化学院,四川 攀枝花 617000)

0 引 言

攀西地区蕴含着丰富的钒钛磁铁矿,经高炉冶炼后产生大量的高钛型炉渣,炉渣中TiO2含量达18%~27%,是宝贵的含Ti二次资源[1]。快速准确测定炉渣中的钛,对于综合开发利用高炉渣资源有重大意义,目前钛的化学分析主要有硫酸高铁铵滴定法[2]、二安替比林甲烷光度计法[3-5]、变色酸光度法[6]、过氧化氢光度法等[7],但因高钛型高炉渣大多采用自然冷却的方式,其结晶好,化学活性差,常规方法熔样困难。本文采用硫酸铁铵滴定法测定高钛型高炉渣中的钛,对常规方法加以改进,使用硼酸-碳酸钠(2+1)做为熔样剂,在瓷坩埚中铺垫石墨的方式来代替价格昂贵的铂坩埚。实验结果表明,使用上述方法测定高炉渣中钛简便快速,准确度高,能满足分析的需要。

1 实验部分

1.1 主要试剂与实验仪器

SX-1700℃箱式电阻炉(湘潭三星仪器);Rise-2006型激光粒度分析仪(济南润之科技)。

高钛型高炉渣原料取自攀枝花企业总公司环业有限责任公司弄弄坪渣场,用高能球磨机研磨后分筛为40~160目不同粒度;高钛高炉渣标准物质购买于攀钢钢铁研究院;硫酸铁铵标准溶液:c(NH4Fe(SO4)2)=0.025mol/L,称取12g硫酸高铁铵于500mL烧杯中,加入50 mL硫酸(1+1)和200 mL水,滴加高锰酸钾溶液(5%)至稳定淡红色,加热煮沸至红色褪去,冷却至室温,移入1000mL容量瓶中,以水稀释至刻度,混匀;硫酸铁铵标准溶液的标定用重铬酸钾溶液,c(K2Cr2O7)=0.025mol/L。

除高炉渣原料和标样外,所有试剂均为分析纯,实验用水为蒸馏水。

1.2 实验方法

使用自动筛机将高炉渣筛选为40~160目不同粒度,分别称取不同粒度高炉渣约 0.1g,精确到 0.0001g,加入无水碳酸钠和硼酸的混合熔剂(2+1)做成球团,放于垫有石墨粉的瓷坩埚中,将坩埚置于900℃的马弗炉中熔融20min以上,取出冷却,用镊子将熔块取出扫净石墨粉,将熔块放入盛有100 mL硫酸(1+9)的锥形瓶中,置于电炉上加热至熔块全部溶解,加入2~3g铝片还原,盖上装有饱和碳酸氢钠的盖式漏斗,煮沸至紫色,冷却后加入5mL 40%的硫氰酸铵溶液,快速用硫酸高铵标准溶液滴定至砖红色为终点,30s不褪色,记下所消耗的体积。

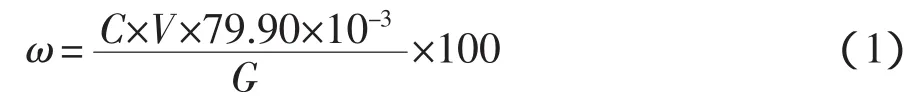

按式(1)计算TiO2含量:

式中:ω——TiO2的含量,100%;

C——硫酸铁铵标准溶液浓度,mol/L;

V——消耗硫酸铁铵标准溶液的体积,mL;

G——试样的重量,g;

79.90——TiO2的平均摩尔质量,g/mol。

2 结果与讨论

2.1 熔样剂的选择

由于近年来攀钢产生的高炉渣绝大部分为自然冷却渣,其结晶形态好,化学活性差,钛主要以钛酸钙形式存在,且被硅等物相所包裹,完全熔样困难[8]。本实验先后采用浓硫酸、焦硫酸钾、过氧化钠、硼酸-碳酸钠(2+1)熔样,实验结果表明,浓硫酸、焦硫酸钾、过氧化钠均难以将高炉渣完全熔样,而硼酸-碳酸钠体系的熔样效果良好。

2.2 熔样坩埚的选择

试验先后将高炉渣待测样放入瓷坩埚、镍坩埚、铂坩埚中熔样,然后根据操作步骤进行,最后计算TiO2的含量,并与ICP-AES结果进行对照。试验表明:熔块与瓷坩严重粘连,浸取分离不充分,且瓷坩埚被腐蚀严重,与ICP-AES测试比较,结果往往偏小;而镍坩埚在熔融浸取后,有少量镍离子进入溶液中呈现绿色,影响滴定终点的观察;铂坩埚无上述问题,但存在价格昂贵的缺点。经过实践探索,本试验使用在瓷坩埚中铺垫石墨的方式代替价格昂贵的铂坩埚,且熔块分离较铂坩埚更方便快捷,石墨预先压实铺垫在瓷坩埚中,熔融反应过程会损失少量石墨,补充后可再次使用。

2.3 熔样条件

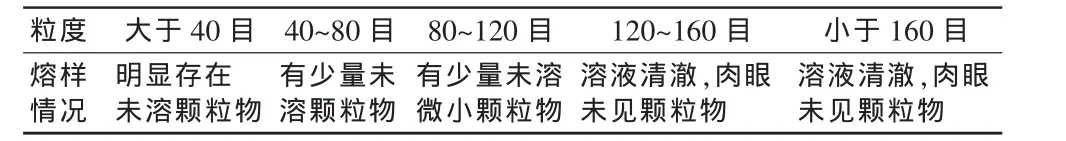

实验采用硼酸-碳酸钠(2+1)作为熔样剂,温度900℃,保温20min,分筛40~160目不同粒度高钛高炉渣原料熔融反应熔样,最后用10%的硫酸浸取熔块,实验结果如表1。

表1 粒度实验结果

粒度熔样实验表明,样品颗粒大小对熔样结果影响明显,测定前,应将待测样粒度球磨至120目以下。

2.4 浸取熔块酸和浓度的选定

采用盐酸浸取熔块,浸取速度较慢,熔块溶解不彻底,时常伴有少量硅胶析出。采用硫酸浸取熔块,浸取速度也较慢,加热后浸取速度明显增大,熔块溶解彻底,无硅胶析出,为了有效中和熔块中的碱,实验采用体积分数10%的硫酸。

2.5 共存离子的影响

本方法采用硫氰酸铵作为指示剂,在硫酸铁铵滴定前,已用铝片将溶液中的Fe3+还原为Fe2+,从而消除Fe3+的干扰。另外,本方法试验了在25mL待测液中,测定25μg Ti(IV),在相对误差不大于±5%时,下列炉渣中的常见离子(以mg计)均不干扰测定:Cl-、SO42-(100),Al3+、Ca2+、Mg2+(20),Be2+(5),Sn2+(3)。

3 样品分析

3.1 标准样品

分别称取两个标样各约 0.1g,精确至 0.0001g,其中标样GSBH42001-92采用激光粒度分析仪分析其粒度,测得平均粒度为35 μm,换算约为430目,两标样粒度情况相似。标样平行测定5次,根据式(1)计算出炉渣中二氧化钛的质量分数,最后计算其相对误差与相对标准偏差,见表2。

表2 标样中钛的测定结果(n=5)

由表2的测试结果可知,采用本方法测定高钛型高炉渣标样误差极小,同时具有较好的准确度和精密度,相对标准偏差 RSD(n=5)为 0.41%~0.72%。

3.2 实际样品

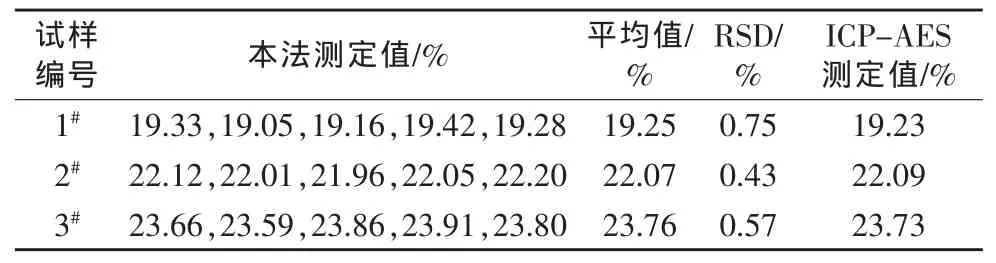

称取3个批次,粒度小于120目的空冷高炉渣样品分别使用硫酸铁铵滴定法和ICP-AES测定其中的钛,测定结果对比情况见表3。

表3 高炉渣试样中钛的测定结果对照(n=5)

由表3的测试结果可知,采用本方法克服了空冷高钛型高炉渣熔样的困难,将其测定结果与ICP-AES测定值对照,测定值非常吻合,相对标准偏差RSD为0.43%~0.75%。

3.3 回收实验

在已有测定结果的炉渣中分别加入不同量的标准样,按上述实验方法与条件对样品进行分析和测定,回收率见表4。

表4 回收率试验结果(n=5)

4 结束语

本研究采用硫酸铁铵滴定法测定高钛型高炉渣中钛的含量,研究了不同熔样条件的熔样效果,同时将测定结果与ICP-AES法对照,结论如下:

(1)采用将炉渣粒度球磨至120目以下,硼酸和碳酸钠(2+1)作熔剂,900℃下熔融20min,在瓷坩埚中铺垫石墨的方式来代替铂坩埚熔融样品,克服了空冷高钛型高炉渣熔样的困难,熔样效果良好。

(2)硫酸铁铵滴定法用于高炉渣中钛的测定,相对标准偏差RSD(n=5)为0.41%~0.75%,加料回收率为98.6%~101.5%,能满足测定需要。

[1]马家源,孙希文,刁日升.高炉冶炼钒钛磁铁矿的理论与实践[M].北京:冶金工业出版社,2000:27-32.

[2]周满秀,王晓霞.高炉渣中二氧化钛测定方法的研究[J].天津冶金,2005(5):35-37.

[3]杨浩义,晏高华,钟国秀.二安替比林甲烷光度计法测定铜合金中的钛[J].冶金分析,2007,27(9):76-78.

[4]高琳.二安替比林甲烷光度计法测定铝合金中钛[J].冶金分析,2008,28(7):56-58.

[5]Hoshino M,Kamino S,MitaniS.Spectrophotometric determination of titanium with o-carboxyphenylfluorone in cationic micellar media,and its equilibrium and kinetic studies[J].Talanta,2011,85(5):2339-2343.

[6]徐盘明,赵祥大.实用金属材料分析方法[M].北京:中国科学技术大学出版社,1990:218-235.

[7]宋新艳.过氧化氢光度法测定钒钛磁铁矿中二氧化钛[J].冶金分析,2006,26(5):102-104.

[8]熊瑶,李春,梁斌.盐酸浸出自然冷却含钛高炉渣[J].中国有色金属学报,2008,18(3):557-563.