无线射频模块在曲轴臂距差测量中的应用

2014-10-22张双喜林金表

张双喜,林金表

(集美大学轮机工程学院,福建厦门361021)

0 引言

曲轴作为柴油机的核心部件,其工作状态的好坏直接影响柴油机工作的可靠性和使用寿命.曲轴臂距差是柴油机曲轴的一个重要参数,可以反应柴油机曲轴的整体性能和工作状况[1].因此,正确有效的曲轴臂距差测量对柴油机的维护保养是非常必要的.

目前曲轴臂距差测量主要采用机械式拐挡表和有线数显式臂距差测量仪.机械式拐档表操作不便且读数通常需要借助反光镜,易造成视觉误差.国内在有线数显式臂距差测量仪方面做过研究的有:海军工程大学刘伯运等[2]提出运用线性CCD位移测量系统来测量臂距差,该方法虽然提高了测量的精确度,但实船使用还需进一步研究.集美大学郑和东等[3]提出采用差动变压式位移传感器采集曲轴臂距差信号,该方法虽然实现了数显功能,但在测量过程中采用有线传输信号的方式,会出现因曲轴转动而带动信号传输线绕动,造成测量不方便和误差,并且该方法不能连续测量.为此,本文拟设计一种以单片机作为核心控制芯片,采用无线射频模块nRF24L01实现双向通信的无线数据传输系统,以期解决上述问题.

1 系统组成

本文设计的无线曲轴臂距差测量仪的系统框图如图1所示.系统将位移传感器、单片机1和无线模块一端组成臂距差测量仪的数据采集端;将曲柄角度检测传感器、单片机2、无线模块一端及液晶显示作为臂距差信号分析处理端.臂距差测量的是曲柄臂处在0°、90°、165°、195°、270°,5个位置时的数值,单片机2检测曲柄臂角度,通过无线模块传输角度信号来通知数据采集端进行臂距差采集;单片机1将采集到的臂距差信号与其角度一一对应暂存.待收到单片机2的发送臂距差指令时,单片机1将角度以及与其对应的臂距差值通过无线模块发送给单片机2.

图1 系统整体框图Fig.1 Diagram of system configuration

2 传感器的设计

2.1 霍尔式位移传感器的设计

臂距差测量仪需要用高精度位移传感器,但这类传感器市场售价较高,为了降低臂距差测量仪设计成本,提高其性价比,笔者设计了霍尔式的微位移传感器以满足臂距差测量仪的要求.

根据霍尔效应原理有:UH=RHIH·B/d.其中:UH为中位差;IH为电流强度;B为磁感应强度;d为薄片厚度;RH为霍尔系数.根据永磁体磁场分布,两磁钢同极相对放置时,极间的磁强度分布与距离有一段具有较好的线性关系[4].若令霍尔元件的工作电流保持不变,在一个均匀梯度磁场中移动即dB/dz=k,令RH·IH/d=M(M为定值),则dUH/dz=MdB/dz,积分得UH=Mkz.即霍尔元件输出的霍尔电压UH值只由它在该磁场中的位移量z来决定[5].

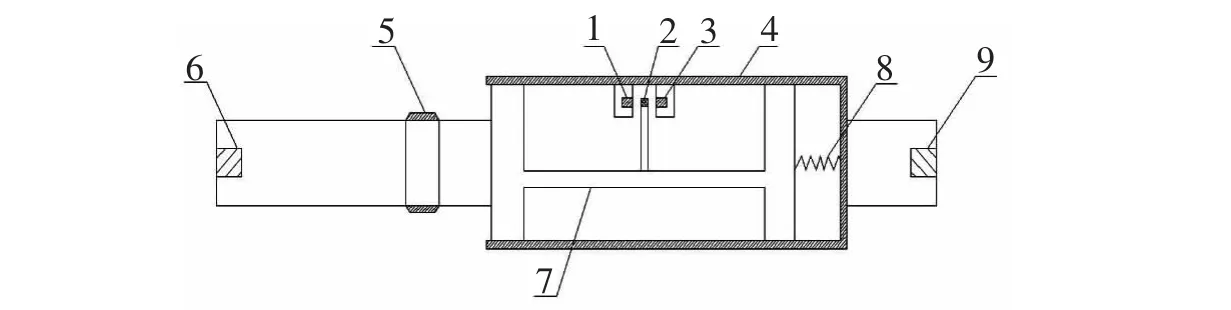

霍尔传感器的机械结构示意图如图2所示.传感器部分的设计选用了一片AH49E线性霍尔元件和两块Φ3 mm的磁钢,两块磁钢同极性相对放置.其他结构选用铝质的材料进行设计,避免对磁钢产生干扰.调距螺栓可以实现对于不同结构的曲轴进行臂距差测量的要求.

图2 霍尔式位移传感器机械结构设计示意图Fig.2 Mechanical structure design sketch of Hall sensor

2.2 曲柄角度检测

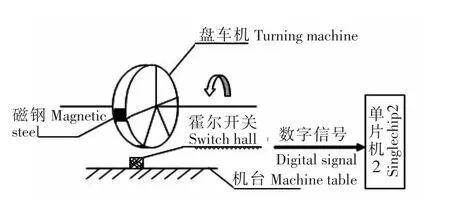

曲柄角度检测模块设计主要利用开关型霍尔元件在磁钢的作用下输出的数字脉冲信号,将此数字信号传输给单片机,单片机根据这个信号来控制是否对曲轴臂距差进行采集,此模块的示意图如图3所示.在进行柴油机某一缸臂距差测量时,将5个磁钢固定安装在主机的盘车机上,这5个磁钢的位置与曲柄臂所处的臂距差测量位置相对应,即曲柄臂处在 0°、90°、165°、195°、270°位置. 开关型霍尔元件安装在盘车机台上,当磁钢转到与霍尔元件相近的位置时,霍尔元件就会输出数字脉冲信号,将此信号传输给单片机2.

图3 曲柄角度检测Fig.3 Crank angle detection

3 无线发射、接收模块的硬件电路设计

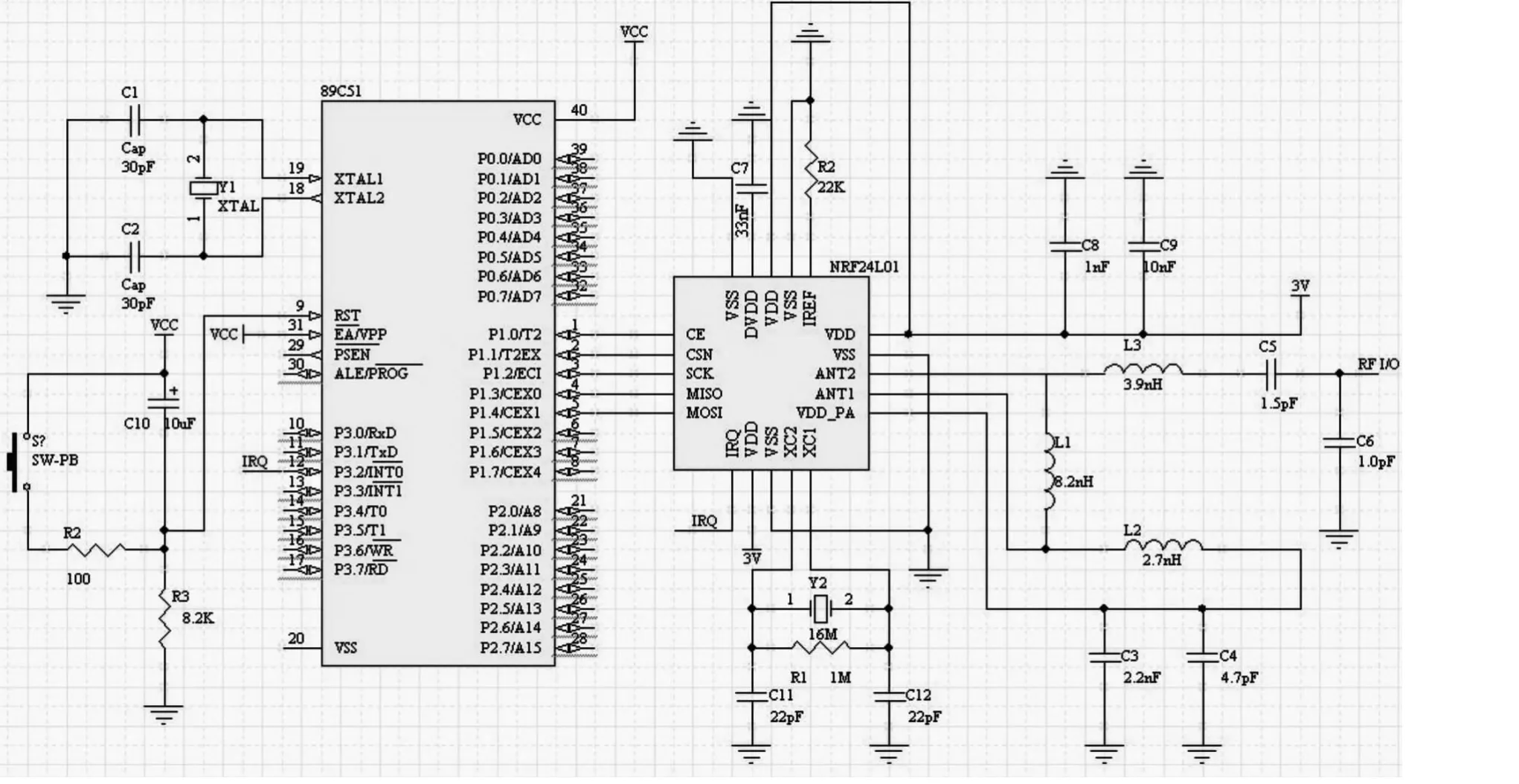

nRF24L01是一款新型单片射频收发器,其频段为2.4~2.5GHz,其内置频率合成器、晶体振荡器、功率放大器、调制器等功能模块,并且还融合了增强型ShockBurstTM技术,可通过程序对输出功率和通信频道进行配置;其次nRF24L01功耗低,具有掉电模式和空闲模式等多种低功率工作模式,使节能设计更方便[6-7].nRF24L01采用GFSK调制,具有自动应答,自动再发射功能,片内自动生成报头和CRC校验码等特性.本系统选择的单片机无SPI总线,需要通过I/O口模拟SPI串行总线才能与nRF24L01无线收发模块之间进行通信.

nRF24L01与单片机相连组成的无线发射、接收模块原理图如图4所示.无线模块的外接引脚CE、CSN、SCK、MISO、MOSI分别与单片机的P1.0—P1.4引脚相连,IRQ引脚与单片机的INT0口连接.CE为片选端,与CONFIG寄存器的PWR_UP和PRIM_RX组合,用于选择模块的工作方式;CSN是SPI片选使能信号,低电平有效;SCK是串行时钟线;MISO、MOSI分别是SPI口的数据输入端和数据输出端;IRQ是模块的中断请求信号,当nRF24L01产生中断后IRQ将置低,单片机检测到此中断后通过程序得知与无线射频nRF24L01模块的数据收发情况;VDD_PA端为功率放大电源输出端,ANT1、ANT2是无线模块的天线接口,设计合理优质的天线有利于信号的传送,本模块选用的是板载天线.

图4 nRF24L01与单片机连接原理图Fig.4 The connection diagram of NRF24L01Module and MCU

4 软件设计

4.1 无线发射模块的软件设计

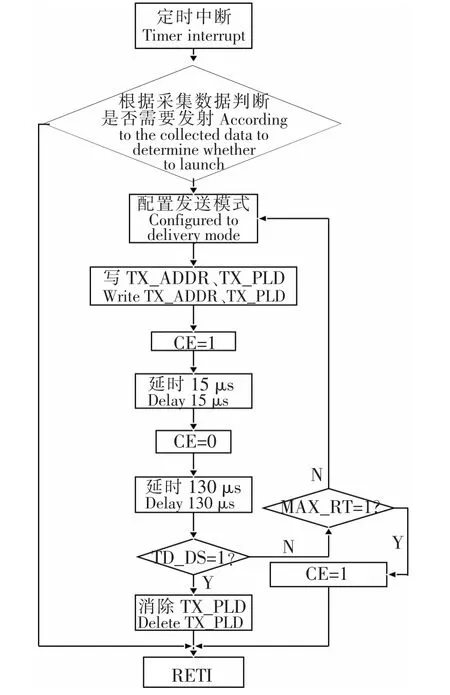

无线发射模块的流程图如图5所示.采用定时1 ms中断.角度无线发射时,单片机2作为发送端控制器每1 ms执行中断,检测角度传感器是否采集到角度,若传感器已采集到角度数据,立刻执行无线模块发射程序,将角度传送给单片机1进行臂距差数据采集;角度发送结束后进行臂距差无线发送,单片机1作为发送端控制器每1ms执行中断,检测位移传感器是否已完成5个角度的臂距差采集,若检测到臂距差采集完成则执行无线模块发射程序,将数据发送给单片机2.单片机通过SPI口把地址TX_ADDR和数据按照时序写入nRF24L01缓存区,TX_PLD须在CSN为低电平时连续写入.设置CE的高电平并且持续15 μs,使模块处于发射状态,置CE为低电平,使模块停留在发送模式,直至数据发送完为止,然后延时130 μs.在发射数据后nRF24L01自动进入接收模式等待应答信号,若检测到TD_DS=1,则认为此次通信成功,系统立刻将标志寄存器清空以准备发送下一组数据;若未收到应答信号则将重新再次发送数据,若重发次数达到设置上限,MAX_RT置高,且CE为高,则中断返回.

4.2 无线接收模块的软件设计

无线接收模块的流程图如图6所示.当检测到外部中断0时无线模块即进入接收状态,置使能信号CE为高电平,延迟130 μs后进入接收状态,等待数据的到来.当接收模块检测到有效地址时,就将数据包存储在模块的数据缓冲区,同时检测状态寄存器中的中断标志位RX_DR电平,若RX_DR为高电平则通知单片机发读数指令,并且将数据读取下来,当接收到数据后,nRF24L01会自动发送应答信号给发送端,以确认接收端收到信号,随后系统立刻将标志寄存器清空以准备接收下一组数据;若RX_DR为低电平,则清除中断标志位准备接收下一组数据.

图5 nRF24L01的发送端流程图Fig.5 Flow chart of nRF24L01 sender

图6 nRF24L01的接收端流程图Fig.6 Flow chart of nRF24L01 receiver

4.3 无线模块的通信协议

大多数无线模块选用的通信协议是基于SW-ARQ协议,即停止等待自动重传请求协议.每传输一帧信息,接收端都会给发送端发送确定应答信号 (ACK).采用这种方式,在信道良好的情况下重复发送确定应答 (ACK)信号会导致前向频带的通过率低,系统传输帧所需时间长.另一种无线通信协议是采用 SW-ARQ和连续发送相结合的通信协议[8].本文所设计的测量仪中无线模块nRF24L01之间的通信即选取SW-ARQ和连续发送相结合的通信协议.本协议的数据帧格式包含帧头、接收地址、包控制、数据载荷和循环冗余校验 (CRC).其中包控制包括有效载荷长度、PID和无回复标识.根据无线模块的特点,它只能同时存储3个数据包,并且在接收端还需要设置一个用来记录数据包的ID号的PID寄存器来反馈数据包的接收情况.nRF24L01具有增强型ShockBurst的数据包结构,增加了一个9 bit大小的包控制段,通过包控制段中的数据包标志码 (PID),可以识别不同的数据包.

系统初始化后,无线模块进入连续发送数据包的状态.nRF24L01的发送端将需要传输的臂距差数据打包处理后,发送至接收端,此时数据包的控制段设置成接收端不需要回执.如果连续N次发送成功则一直进行连续发送状态;若收到接收端的NAK信号,就停止连续发送,改为SW-ARQ发送数据.此种状态下,接收端的工作取决于单片机中的PID寄存器.如果相应位全为高电平,则表示发送的数据包全部接收成功,反馈回发送端一个ACK信号,让其继续发送数据包;反之,则表示传输过程中数据包产生了错误,接收端将PID寄存器中的数据作为有效载荷回执给发送端,发送端收到回执信号后,将出错的数据包再次发送.

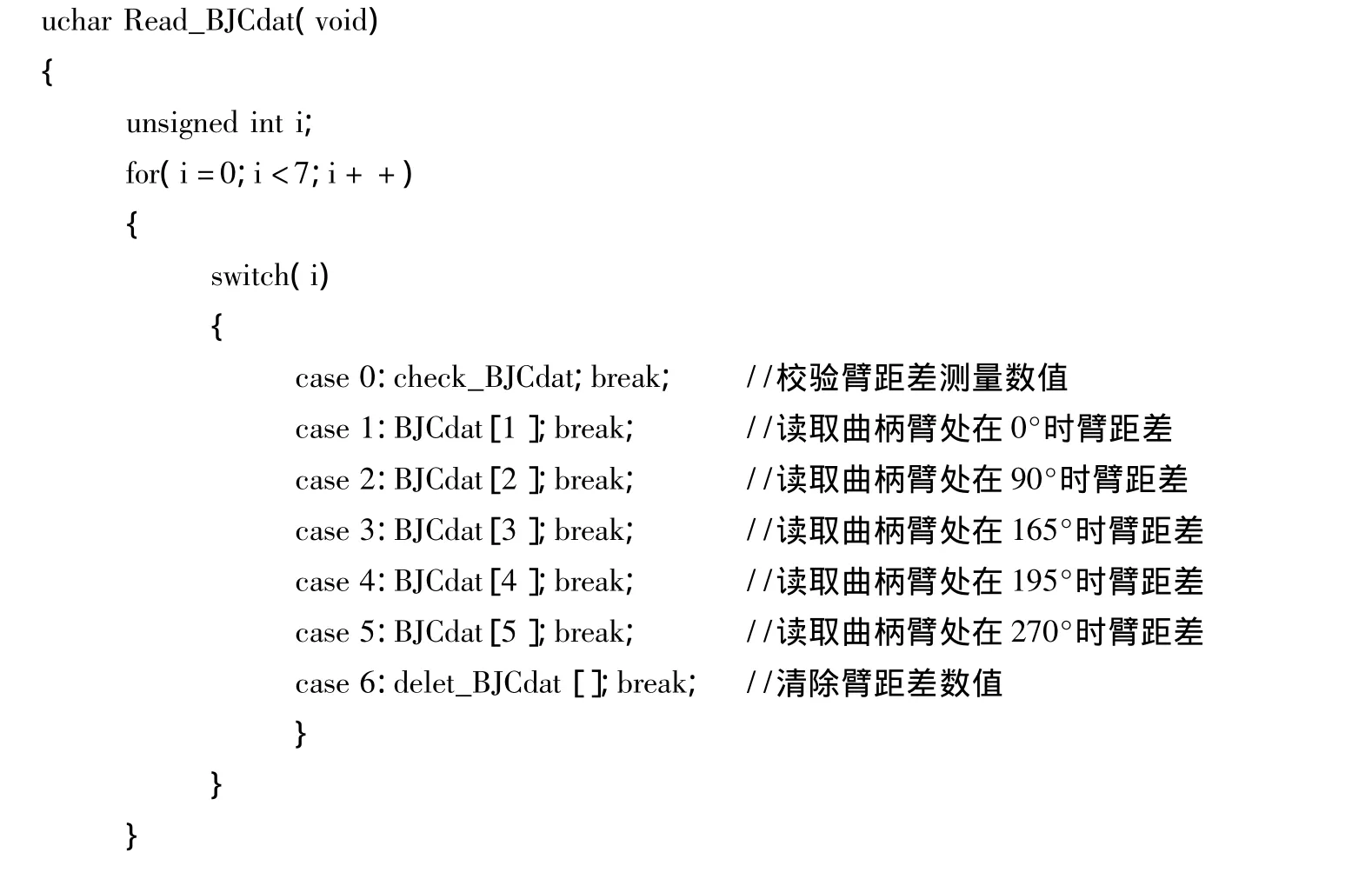

本系统在采集臂距差数据时,通过角度传感器检测曲柄臂在0°时,单片机2将角度发送给单片机1,数据采集端立刻启动采集臂距差子程序,并将采集到的臂距差值与其对应角度存储起来.90°、165°、195°、270°4个位置采用同样的方式进行臂距差采集.待5点臂距差数据采集完毕,单片机1将臂距差数据通过无线模块发送给单片机2,单片机2根据角度值接收对应的臂距差值并进行相关数据分析处理.读取BJCdat程序如下:

5 实验测试

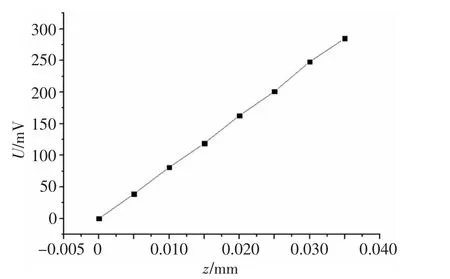

通过实验测试,无线射频模块能够准确地将位移传感器采集到的实验数据发送到主控单片机上,并进行显示.图7是实验得到的霍尔式位移传感器电压与位移的变化关系图,从图中可以直观地看出电压与位移的变化呈近似线性关系,且霍尔式位移传感器测量精度可以达到0.005 mm.

图7 位移与霍尔元件输出电压变化的关系图Fig.7 The diagram of displacement and the output voltage change

6 结论

本文将无线射频模块nRF24L01应用于臂距差测量仪系统中,采用SW-ARQ和连续发送相结合的通信协议来提高信号传输效率。实验结果表明:1)采用无线射频模块nRF24L01大大简化了系统硬件和软件的设计,系统工作性能稳定,同时提高了系统信号传输的可靠性;2)曲轴臂距差测量仪测量精度能够达到0.005 mm;3)该系统实现了臂距差的连续测量,解决了有线数显式测量仪的缺陷,能够为轮机员进行臂距差测量工作带来方便,提高工作效率.

[1] DO-HYUN JUNG,HONG-JIN KIM,et al.Reliability prediction of the fatigue life of a crankshaft[J].Journal of Mechanical Science and Technology,2009,23:1071-1074.

[2]刘伯运,朱宝成,李发光,等.线阵CCD在机械微变距离测量中的应用 [J].海军工程大学学报,2002,14(2):85-92.

[3]郑和东,林金表,蔡振雄,等.船舶柴油机曲轴臂距差电子测量仪的研制[J].集美大学学报:自然科学版,2010,15(5):369-371.

[4]王娟,庄楷贤,李潮杰,等.利用霍尔效应测量微小位移[C]//西安:第六届全国高等学校物理实验教学研讨会论文集 (下册),2010.

[5]林游,张俊杰,易凡.霍尔传感器信号采集与显示系统设计[J].现代电子技术,2009(4):191-194.

[6]刘志平,赵国良.基于nRF24L01的近距离无线数据传输[J].应用科技,2008,35(3):55-58.

[7] ANDREAS WEDER.An energy model of the ultra-low-power transceiver nRF24L01 for wireless body sensor networks[C] //Liverpool,United Kingdom:2010 Second International Conference on Computational Intelligence,Communication Systems and Networks(CICSyN),2010:118-123.

[8]杨旭,李德敏,张谦益.基于nRF24L01的一种无线通信协议设计[J].通信技术,2011,44(7):57-59.