大型低速船用柴油机燃油共轨系统建模

2014-10-22李斯钦杨国豪黄加亮

李斯钦,杨国豪,黄加亮

(集美大学轮机工程学院,福建厦门361021)

0 引言

燃油共轨喷射技术是20世纪内燃机技术三大突破之一,全球的大型船用柴油机生产商都致力于该项技术的研究以推动船用智能柴油机的应用.国内相关院校和船舶重工研究所都先后展开了燃油共轨系统仿真、伺服油系统仿真、共轨管压力波动仿真、喷射控制策略等研究[1-4].船用智能柴油机与传统柴油机相比具有所有运行转速下低排放、部分负荷时有更好的燃油经济性、操作简便,减少维护保养的工作量、延长柴油机大修的时间、能够在低转速下稳定运行等优点[5-6].因此,开展对燃油共轨系统的建模仿真研究可以详细地反映出燃油系统相关参数,可以减少产品设计、改造和升级等的工作量,节约大量的人力、物力和财力.而Simulink具有适应面广、结构和流程清晰及仿真精细、贴近实际、效率高、灵活等优点,目前Simulink已被广泛应用于控制理论和数字信号处理的复杂仿真和设计,笔者采用Simulink进行模块化建模仿真,仿真结果准确,符合要求.

1 Sulzer RT-flex柴油机共轨系统

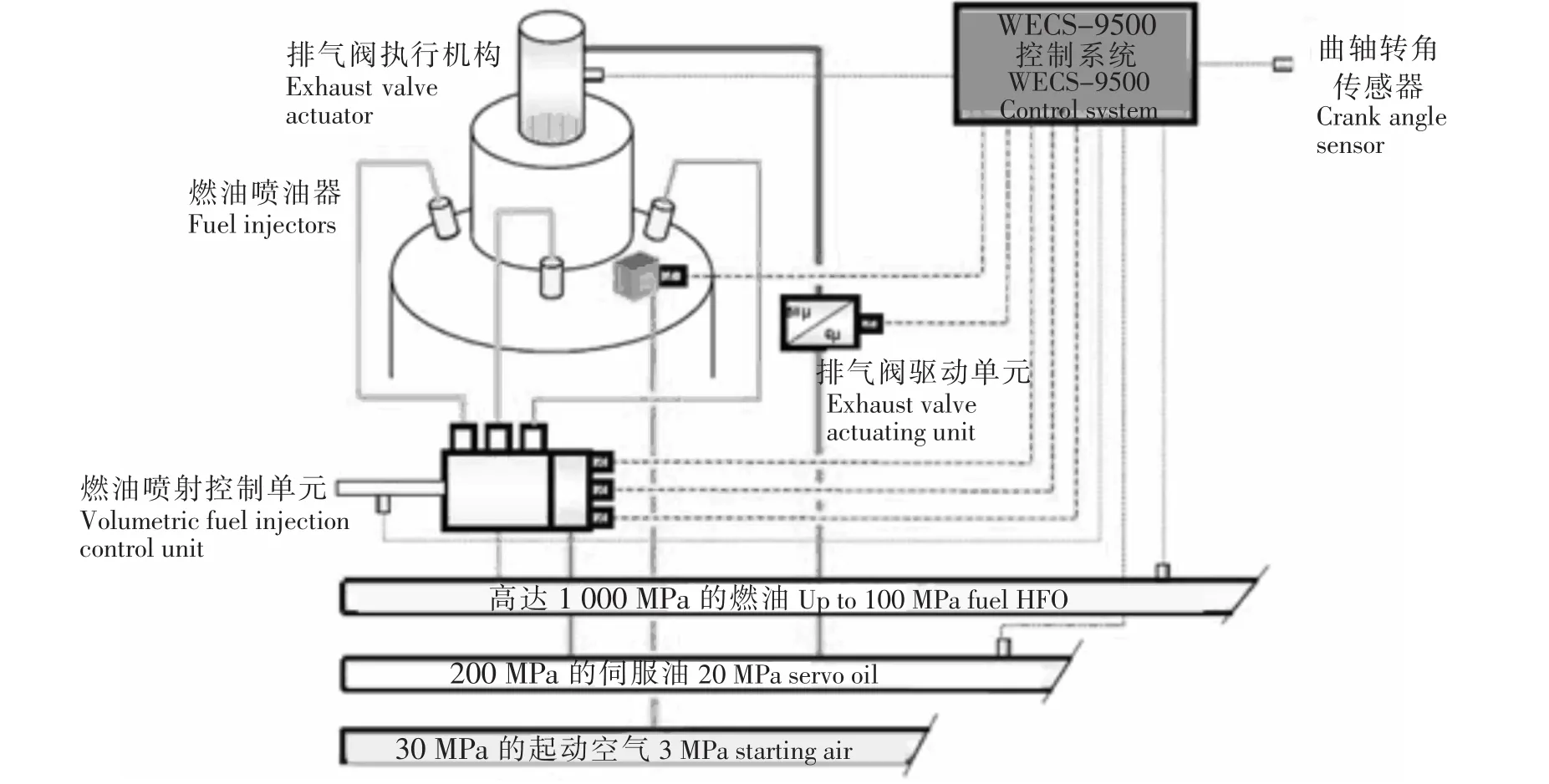

RT-flex柴油机共轨系统原理如图1所示.该系统包含燃油共轨系统、起动空气系统和排气阀驱动系统,由共轨单元、WECS控制系统、供油单元、喷射控制单元、排气阀驱动单元、传感器等组成[7].

图1 Sulzer RT-flex的共轨系统原理图Fig.1 Schematics of the common-rail systems of Sulzer RT-flex engines

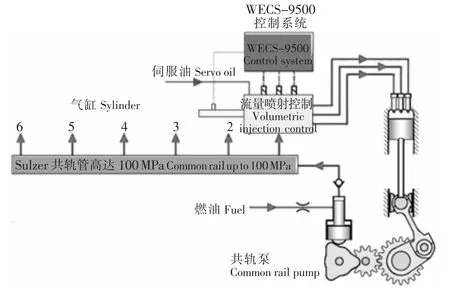

图2为Sulzer RT-flex大型低速船用柴油机燃油共轨系统.该系统主要由WECS-9500控制系统、喷射控制阀、燃油共轨管、高压油泵、喷油器和伺服单元等组成的.

Sulzer 7RT-flex 60C型柴油机每个气缸有3个喷油器,WECS-9500控制系统可根据检测的负荷控制喷油器工作,可以3个同时喷油,也可2个或1个单独工作,还可3个轮流喷油.低负荷运行时,减少工作喷油器的数量,从而节省燃油、减少废气排放①Wärtsilä Switzerland Ltd.Common Rail At Sea:The Sulzer KT-flex Engine.瓦锡兰公司内部资料..

图2 Sulzer RT-flex燃油共轨系统Fig.2 Fuel common-rail system of Sulzer RT-flex engines

2 燃油共轨系统数学模型

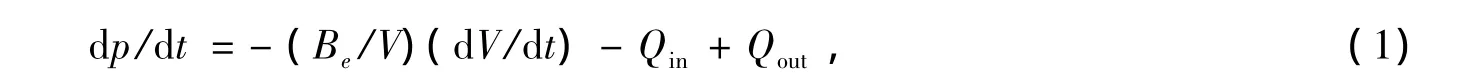

假设燃油轨内充满燃油,则燃油轨的压力可表示为[8-11]:

式中:p为燃油共轨管压力;V为燃油共轨管体积;Be为燃油弹性模量;Qin为流入共轨管燃油体积流量;Qout为流出流量;dV/dt为机械运动造成的体积变化量.

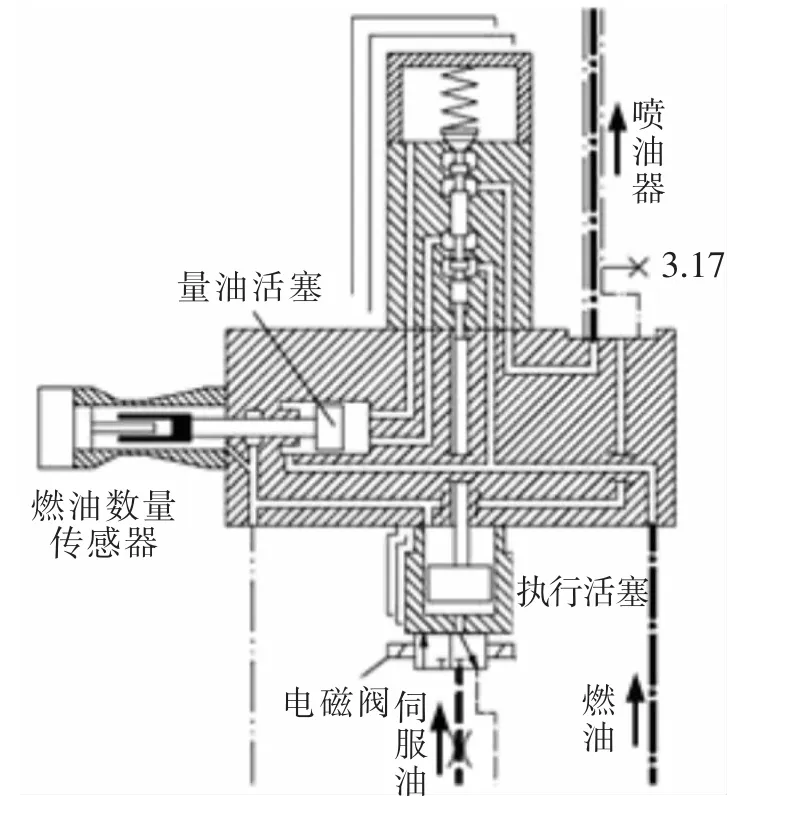

燃油喷射控制阀如图3所示.

1)控制阀的运动

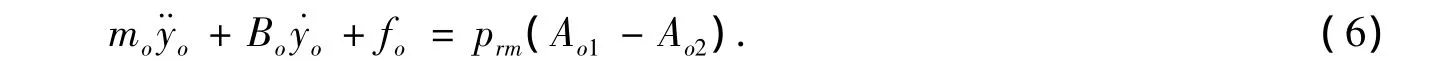

由于电磁阀动作迅速,所以假设电磁阀动作为开关量.由牛顿定律得到阀芯的受力平衡方程为[9-11]:

式中:mc为阀芯的质量;yc为控制阀芯位移;Bc为粘性阻尼系数;kc为弹簧弹性系数;fc为阀芯摩擦力;pso为驱动活塞的伺服油压力;Ac为执行活塞横截面积.

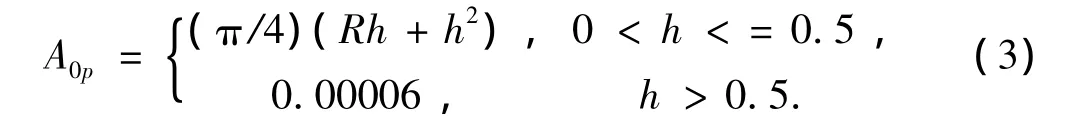

假设阀芯在上升0.5 cm时全开、锥角为45°,则阀芯通流面积可表示为:

式中:R为阀孔的直径;h为阀芯升程.

图3 燃油喷射控制阀Fig.3 Injection control valves

2)量油活塞的运动

量油活塞的运动速度的方程为:

式中:yo为量油活塞位移;Ao1为量油活塞截面积;Qout为共轨管到喷油器的燃油量.

共轨管到喷油器的油量Qout的方程为:

式中:pr为燃油轨压力;pn为喷嘴腔压力;ρr为燃油密度;μn为喷射控制阀的流量系数;Ao为喷射控制阀截面积.

当喷油量达到要求时,控制单元发出停油指令,量油活塞不动.根据牛顿运动定律,可得量油活塞的运动方程为:

式中:mo为量油活塞的质量;fo为摩擦力;Ao2为量油活塞连杆的截面积;Bo为粘性阻尼系数.

Sulzer RT-flex60C的高压油泵为三作用柱塞泵,泵的出口装配蓄压器,因此可采用平均流量:

式中:ne为柴油机曲轴转速;i为曲轴齿轮和油泵齿轮传动比;x为高压油泵流量调节机构调节油泵供油量;Vp为高压油泵的额定供油量.

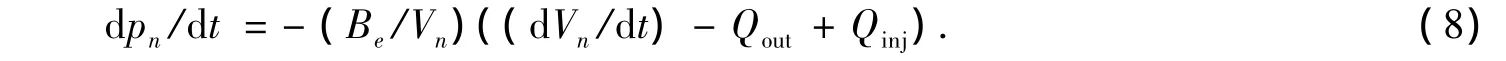

喷嘴压力为:

式中:pn为喷油器喷嘴的压力;Vn为喷嘴的容积;Be为燃油油弹性模量;Qinj为喷油器喷入气缸的燃油体积流量;Qout为经喷射控制阀到喷油嘴的燃油流量;dVn/dt为机械运动造成的喷嘴容积变化.

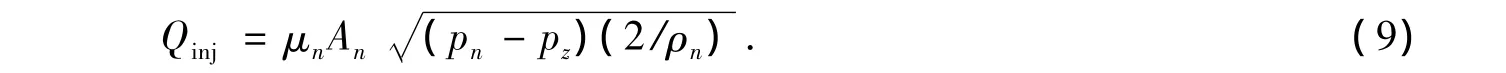

喷油器喷入气缸燃油体积流量为:

式中:ρn为燃油密度;pn为喷嘴的燃油压力;pz为喷油时的气缸压力;μn为喷嘴的流量系数;An为喷嘴的通流面积.

燃油共轨管压力采用比例-积分-微分控制,根据控制器设定的共轨管压力与实际压力进行计算:˙p=(Be/V)(Qin-Qout).

3 基于MATLAB/Simulink的燃油共轨系统模型

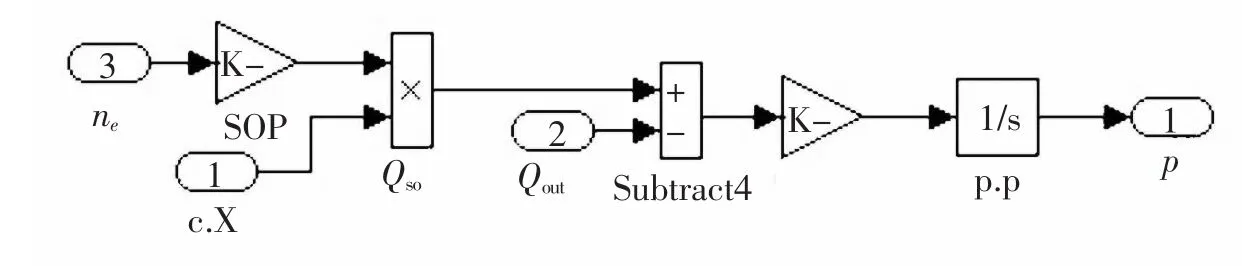

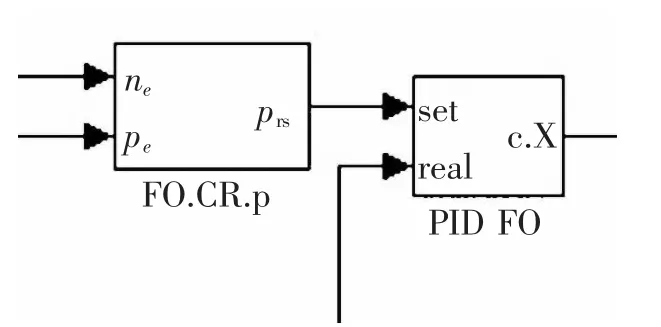

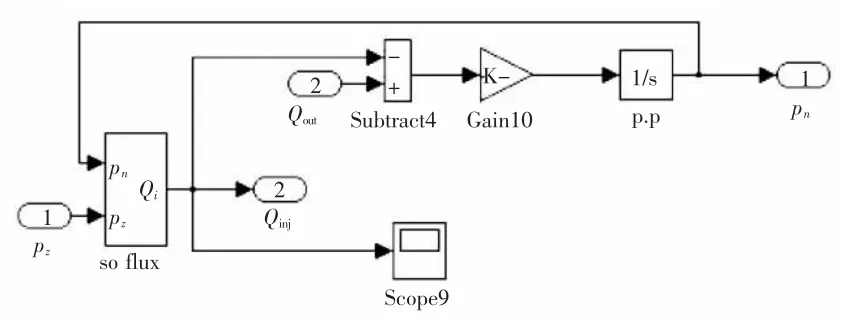

根据式 (1)和式 (7)建立了燃油轨模块,如图4所示.其中,高压油泵流量调节c.X是根据转速ne和负荷pe计算得到的共轨管设定压力prs与实际压力preat经过比例-积分-微分计算所得,如图5所示.

图4 燃油轨模块Fig.4 Fuel common rail system module

图5 燃油流量调节PID计算Fig.5 PID calculation module of fuel flow control

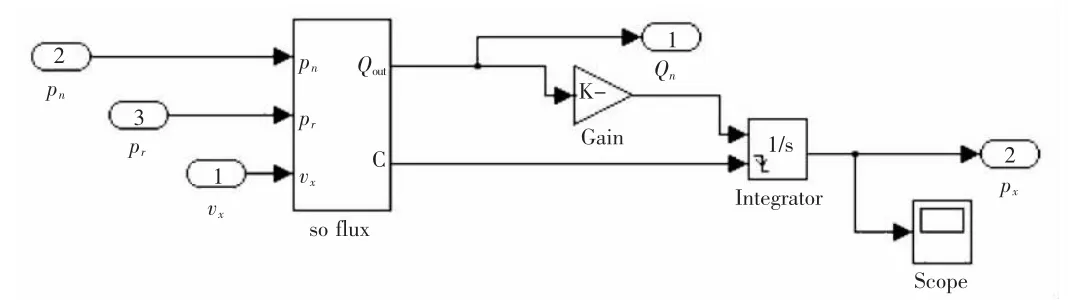

根据公式 (5)建立了燃油轨阀模块,如图6所示.

根据式 (3)—式 (9)建立了喷油嘴模型,如图7所示.

图6 燃油轨阀模块Fig.6 Rail valve module

图7 喷油嘴模块Fig.7 Injector module

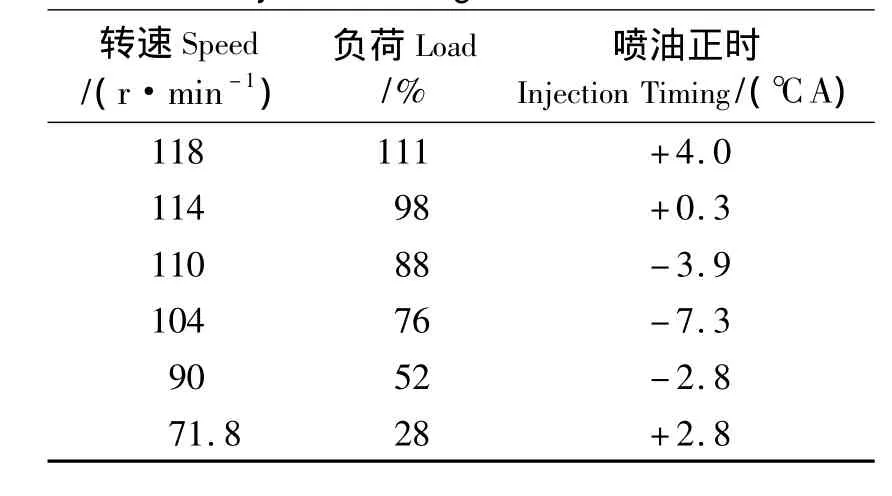

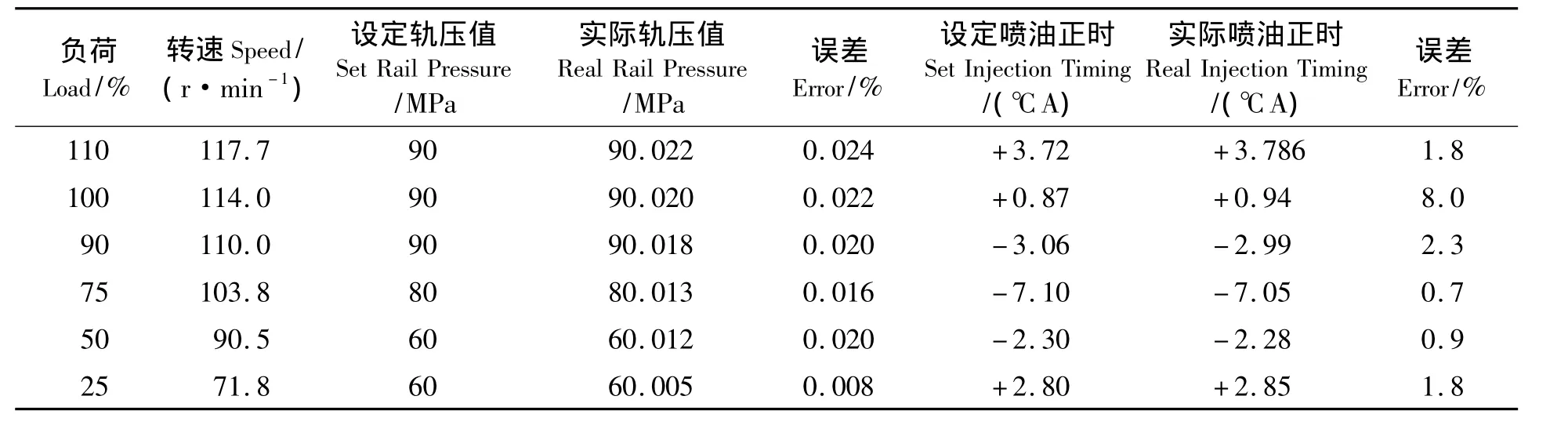

喷油定时模块是通过查表的方法得到不同工况下柴油机的喷油定时的,模块以柴油机转速和负荷为输入量进行查表,得到当前工况下的喷油定时输出量.不同工况下柴油机喷油定时如表1所示.

其中:“+”表示的曲轴转角 (CA)为上止点之后的,“-”表示的曲轴转角为上止点之前.喷油正时在上止点后的原因在于在某些工况下,为满足MARPOL公约排放要求而使得喷油器滞后喷油.

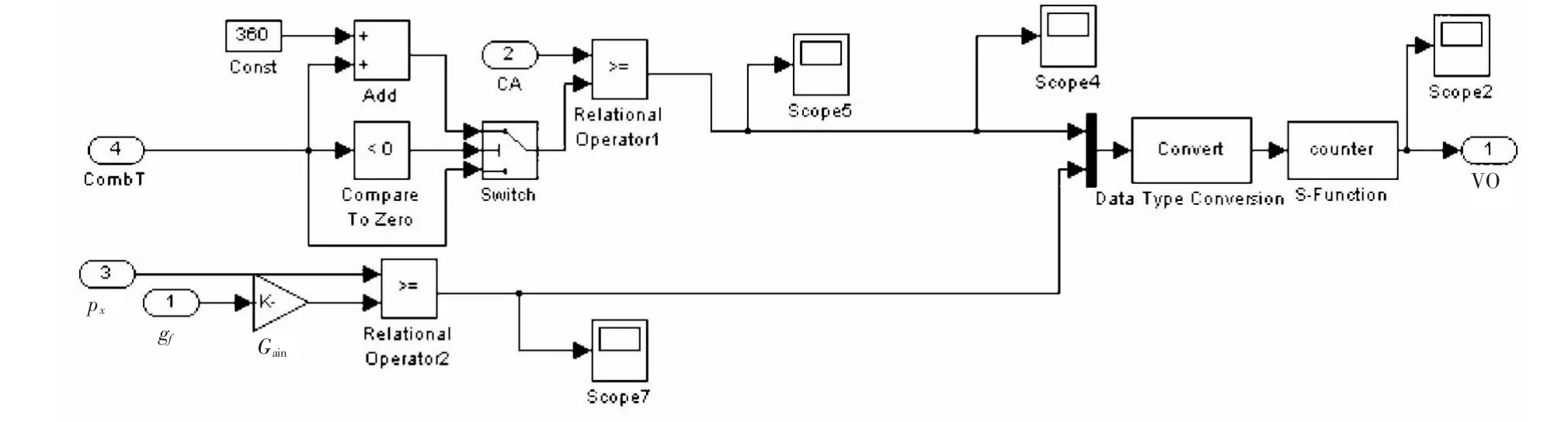

喷射控制模块 (Inj Ctl模块)包括喷油开始触发模块和量油活塞位移比较模块.如图8所示.

表1 不同工况下柴油机喷油正时Tab.1 Injection timing in different conditions

图8 Inj Ctl模块结构Fig.8 Inj Ctl module

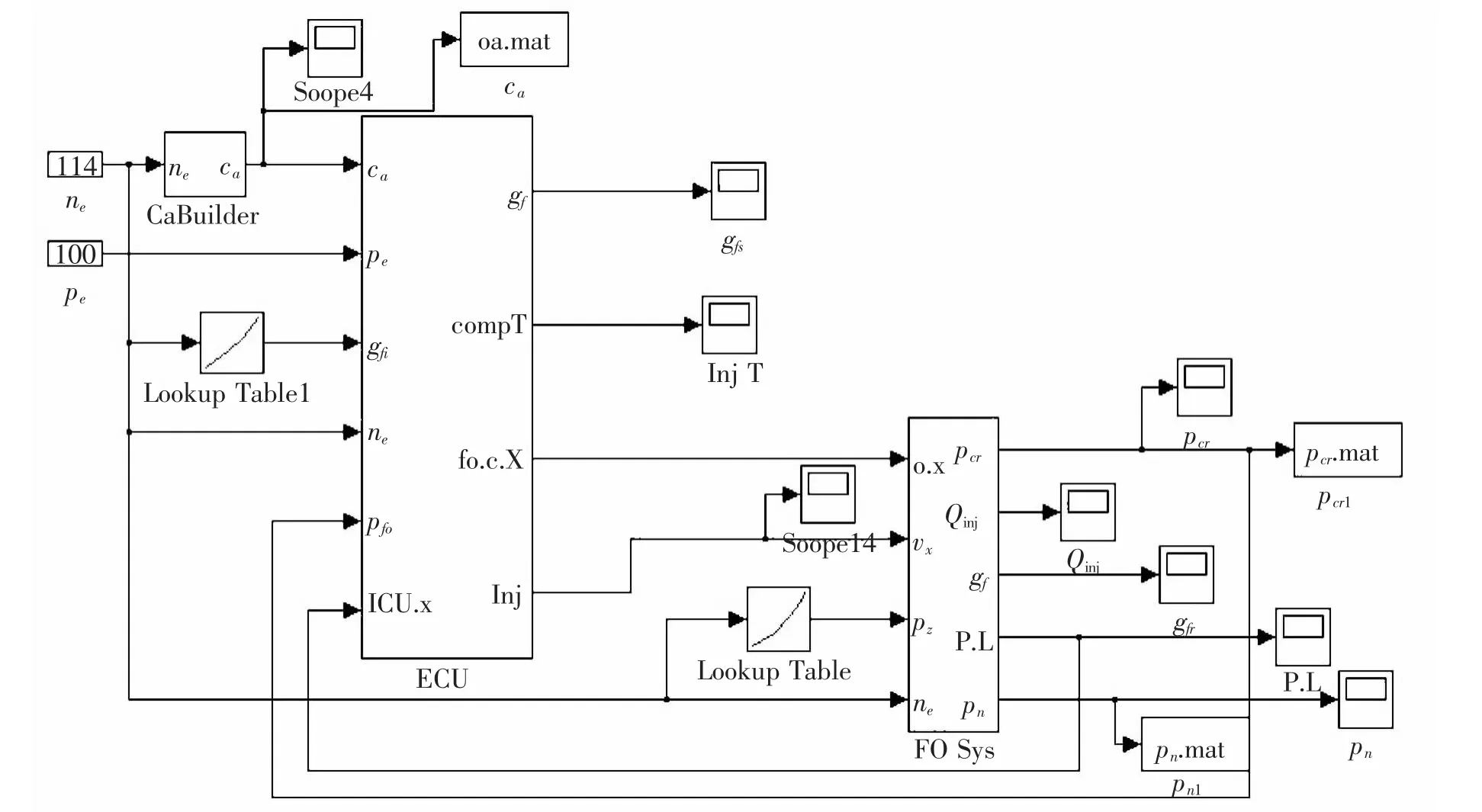

封装之后的燃油共轨系统模型如图9所示.

图9 燃油共轨系统模型Fig.9 Model of fuel common rail system

4 仿真结果

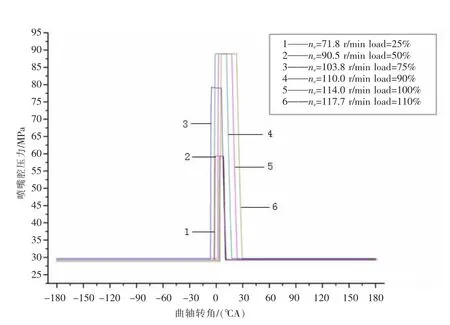

仿真结果如图10和表2所示.其中,设定值为柴油机电子控制单元 (ECU)根据不同工况的轨压设定值和喷油正时设定值设定,来自柴油机参数图谱(MAP图).仿真结果显示:喷嘴腔压力曲线在喷油时产生波动,波动大小与共轨管容积大小有关;燃油共轨管轨压实际值和实际喷油正时随负荷增加误差变大,可能与高压油泵调节杆和简化喷油电磁阀、阀芯通流面积计算方式的选择有关,但总的仿真结果接近于设定值,误差均小于5%,满足要求,说明所建仿真模型是准确有效性的.

图10 各典型工况下喷嘴腔压力Fig.10 Pressure of nozzle chamber under different typical conditions

表2 各典型工况下的仿真数据Tab.2 Simulated data in different typical conditions

5 结论

采用模块化方法建立Sulzer 7RT-flex 60C燃油共轨系统的MATLAB/Simulink仿真模型,使燃油共轨系统各部件以及控制系统之间的关系清晰明了,仿真界面简洁,整个仿真模型封装之后只有ECU模块和燃油系统模块.模型的建立对柴油机试验和仿真测试以及燃油共轨系统的优化设计具有较好的工程应用价值.

此外,模型存在误差的原因:1)在建模过程中,对次要因素进行了一定的假设,如喷射控制阀的开关动作、喷油器针阀启阀压力等等,从而产生了误差;2)燃油系统部件的尺寸、动作原理、参数等数据不够完整,少部分数据依靠实物测量或推导计算等方式得到,会产生一定误差.

今后,将进一步完善该系统各个部件的相关参数,尽量减少条件假设,继续完善该系统的仿真以提高准确度.

[1]沈苏海,吴赔莉,赵辉.船舶电控柴油机燃油共轨系统的建模与仿真 [J].上海海事大学学报,2013,34(1):36-40.

[2]曹辉,贾宝柱,赵辉,等.船用电控柴油机伺服油共轨系统的仿真研究[J].大连海事大学学报,2013,39(2):116-118.

[3]罗自来,常汉宝,张晓怀,等.船用大功率柴油机共轨管设计仿真与试验研究[J].内燃机,2012(6):37-39.

[4]尹成彬,欧大生,张晓怀,等.船用共轨柴油机燃油喷射系统控制策略研究 [J].内燃机,2012,34(5):22-26.

[5]黄少竹.船舶柴油机[M].大连:大连海事大学出版社,2005:192-199.

[6]黄加亮,蔡振雄,张天野.电控共轨船用低速柴油机燃油系统的特点及管理[J].航海技术,2005(1):41-43

[7]王宏明,谢荣.Sulzer RT-flex型柴油机共轨技术[J].天津航海,2004(2):17-19.

[8]李峰.柴油机高压共轨喷射系统的仿真研究[D].大连:大连理工大学能源与动力学院,2007.

[9]焦生杰,等.工程机械机电液一体化[M].北京:人民交通出版社,2000.

[10]李斯钦.船用电控柴油机燃油共轨系统建模与仿真研究[D].厦门:集美大学轮机工程学院,2011.

[11]杨国豪.船用低速智能柴油机工作过程建模与仿真研究[D].大连:大连海事大学,2012.