运载火箭技术风险控制的探索与实践

2014-10-22中国运载火箭技术研究院荆泉杨双进李京苑王立炜

◎中国运载火箭技术研究院 荆泉 杨双进 李京苑 王立炜

运载火箭研制具有系统复杂度高、技术难度大、单点环节多、工作环境恶劣等特点,技术复杂性和风险性突出,在研制过程中,如果不对其中的风险加以有效分析和控制,就有可能出现重大损失。因此,对运载火箭的技术风险进行有效的风险分析及控制具有重大的理论价值和现实意义。

一、构建技术风险控制体系

相对欧美等具有较为先进工业基础的国家,我国运载火箭技术风险控制体系的构建要更为全面和系统,要将风险控制点延伸至材料、元器件等单元控制过程。这就需要通过创新和集成创新,构建技术风险控制体系,解决运载火箭技术风险的体系化控制和科学控制问题。

1.总体思路

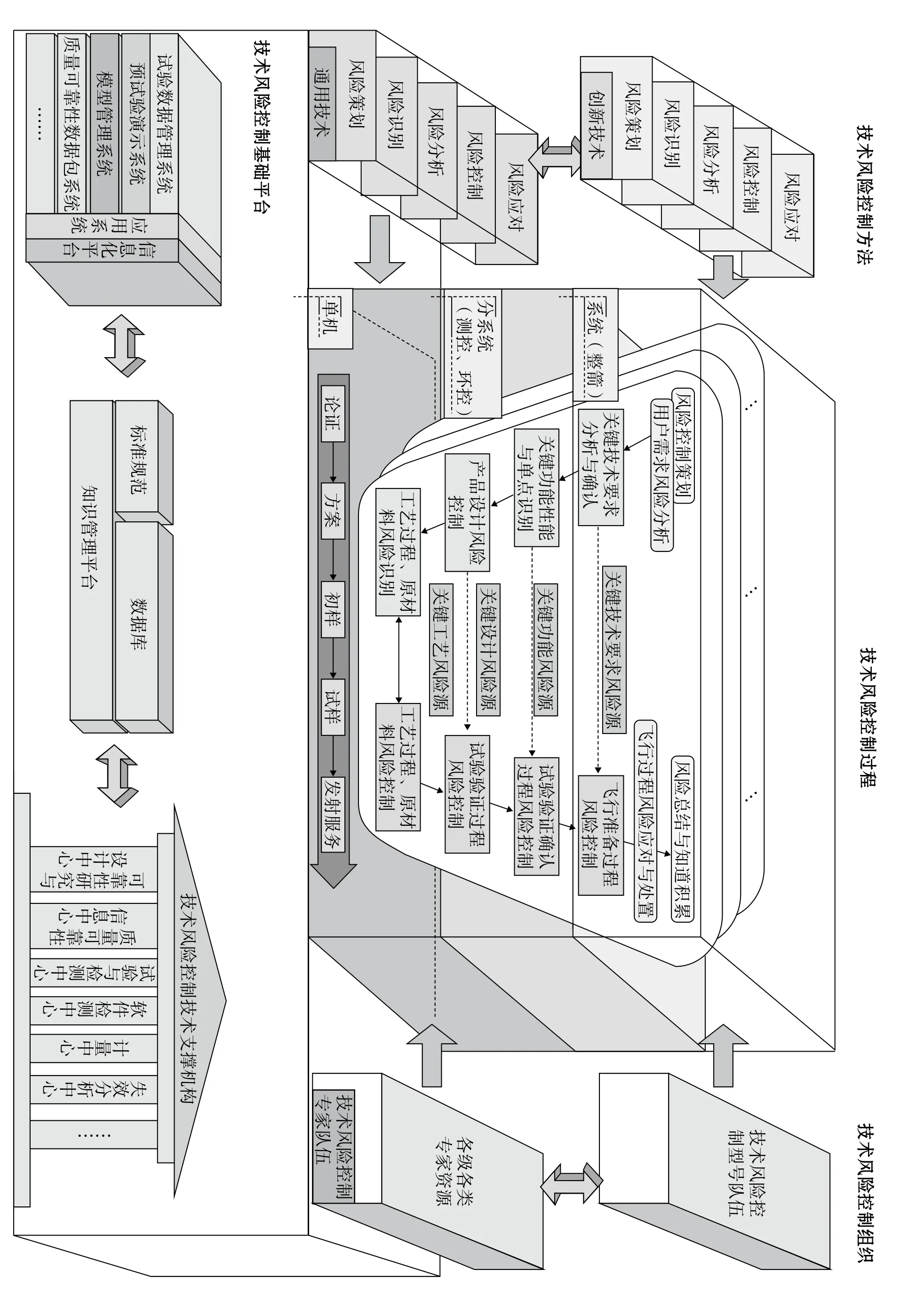

中国运载火箭技术研究院建立运载火箭技术风险控制体系的总体思路是:以系统工程理论方法为指导,运用系统工程理论、控制技术、风险管理技术、质量可靠性技术等,探索确保型号成功的长效机制,构建以流程为牵引、以方法为核心、以组织为保障、以基础为支撑的运载火箭技术风险控制体系,实现运载火箭技术风险控制向规范化、标准化、科学化和量化发展转变,提升运载火箭技术风险控制能力与水平,从而满足新形势下运载火箭“高可靠、高安全、高质量”要求和高密度发射条件下质量保证要求。

2.各子体系组成

一是技术风险控制的流程体系。

研究院在系统总结建院以来运载火箭技术风险控制经验的基础上,对运载火箭技术、工艺、试验三大研制流程进行了量化梳理,将技术风险控制的各项活动融入运载火箭研制各阶段的技术活动中,形成系统、科学、规范的技术风险控制流程体系,实现控制原理、技术风险控制和运载火箭研制过程的有机结合,使产品研制过程的局部和整体都得到有效的技术风险控制。

二是技术风险控制的技术体系。

结合我国运载火箭研制特点和面临的形势,研究院主动研究并应用适合自身特点的且行之有效的技术风险控制方法,建立了覆盖技术风险控制过程、支撑技术风险控制流程的技术体系。同时充分学习、借鉴并有效使用已有的各种技术风险控制方法,结合工程研制特点进行适用性研究和集成应用,保证了技术方法的实用性和应用结果的有效性。

三是技术风险控制的组织体系。

研究院建立了型号、单位的矩阵式风险管理机制,将各种可靠性、检测专业中心纳入型号研制流程;充分发挥型号跨建制的行政、技术两条指挥线作用,充分利用专家资源。

四是技术风险控制的基础平台。

研究院对50余年来运载火箭研制的成功经验和失败教训进行了系统总结提炼并形成知识积累,建立了完善的知识管理平台,利用标准规范和相关数据库对技术风险控制提供知识保障;充分发挥专业支撑机构的技术优势,为技术风险控制提供技术支撑。此外,综合运用信息化手段,建立基于流程、面向岗位的信息化平台和应用系统,以提高技术风险控制能力和手段。

技术风险控制体系框架如图1所示。

二、典型技术风险控制方法

在运载火箭技术风险控制的实践中,运载火箭技术研究院不仅对一些通用的技术风险控制方法进行了深化研究和应用,同时也探索、研究出了一些适合自身特点的技术风险控制方法,如飞行时序动作分析与确认、单点故障模式识别与控制、成功数据包络分析与控制、测试覆盖性分析与控制、试验充分性分析与控制、数据差异性分析与控制等。这些方法有的已在运载火箭研制中广泛使用,有的经过某些运载火箭项目的实践已取得了良好的效果。

1.飞行时序动作分析与确认技术

飞行时序动作分析与确认技术按照逻辑推演和仿真原理,以飞行时序动作为牵引,系统构建涵盖全系统、飞行全过程和飞行风险全要素的质量保证链,从时域、空域和飞行动作三个维度有效识别、追溯、控制技术风险,解决了多因素耦合效应下风险传递路径的有效识别与闭环控制问题。

该技术以飞行成败为聚焦点,将飞行程序和动作按照飞行时序分解为各系统的飞行时段及动作,并以每个飞行时序动作为牵引,对其输入条件、输出结果、设计余量、环境及相关影响、试验验证或工程分析情况进行系统梳理,分析各关键环节的风险因素及其相互间的耦合效应,将飞行风险因素分解为设计、生产和试验等环节的具体风险控制要求,在研制过程中逐步落实和保证,从而消除技术上可能存在的风险和隐患。

2.单点故障模式识别与控制技术

图1 技术风险控制体系图

单点故障是指会引起系统故障,而且没有冗余或替代的操作程序作为补救的产品故障。单点一旦失效即导致任务失败,保证单点不失效是技术风险控制的重要工作目标。国际通用的故障模式及影响分析技术(FMEA)是识别单点故障的有效技术,它以工作表的形式从单元逐级完成对系统内部所有单点故障模式的识别。但对运载火箭来说,由于系统复杂程度高、已有认知模式有限,仅靠FMEA难以做到全面识别单点故障模式。

单点故障模式识别与控制技术将FMEA与故障树分析(FTA)相结合,以运载火箭发射、飞行任务为剖面,在FMEA已识别单点故障模式的基础上,选取影响飞行成败的灾难性、成败型两类故障进一步开展FTA分析,按照从总体、分系统、单机直至单元的系统工作程序,找出一阶最小割集,识别单点故障模式,最终汇总形成单点故障模式清单。

根据单点故障模式清单,对其所涉及的关键产品设计、工艺、过程三类关键特性进行自上而下的逐级量化分解和自下而上的逐级量化闭环确认,分析各种故障可能发生的原因,识别设计中的风险和薄弱环节,为制定应对措施并实施改进提供有效支持。该技术克服了单一技术的局限性,提高了技术风险识别的全面性,并通过闭环控制消除单点的风险,解决了型号保证单点不失效的问题。

例如,某运载火箭设计师对程序配电器进行了单点故障模式分析,识别出原有“假定零位”的测试状态可能漏掉一些影响成败的故障模式,改用“真实零位”测试并对关键特性的数据进行测试检查后,发现了程序配电器中簧片变形的隐患。而如果还沿用以往“假定零位”的测试将不能发现潜在隐患。

3.产品成功数据包络分析与控制技术

产品成功数据包络分析与控制技术以关键产品和特性为对象,对系统、分系统、单机直至单元间的关键特性传递关系和数据表征进行量化处理;采集经过飞行试验验证的若干子样数据,运用统计过程控制技术确定数据的包络范围;按照环境数据体系、产品性能数据体系、工艺数据体系、原材料等单元数据体系对关键参数差异性、离散性或波动性进行控制,从而判断待评定产品的指标实现值是否被边界包络;针对超出包络范围的关键参数开展分析工作,评定产品质量和辨识风险,实施设计改进和过程控制。

三、总体效果

中国运载火箭技术研究院围绕全面分析并有效控制运载火箭技术风险,以系统工程理论为指导,将控制技术和风险管理技术相结合,形成了较为系统、完善并适应我国型号研制特点的技术风险控制体系。特别是在技术风险控制技术集成应用方面,既引进、吸收了国外航天领域广泛采用的技术风险控制技术,又针对我国型号研制实际情况对这些技术进行了适用性创新研究,同时还不断总结和探索我国型号研制过程中形成的成功做法和经验,创新性地提出了多种有效的技术风险控制技术,促进了我国技术风险控制的创新与发展。

以2010年和2011年统计数据为例,研究院年度质量问题归零完成率由93.75%提高到96.6%,单机平均故障率由0.03%下降到0.02%,质量问题归零费用大幅降低,经济效益明显。

尽管技术风险控制已在运载火箭研制中广泛推广应用,并已经取得了很多研究成果和实践经验,但由于技术和认识上的原因,对运载火箭研制进行技术风险控制还存在一些问题,特别是对于技术风险分析和评估的量化工作仍有待开展更深入的研究。