顶升法安装大型卧式设备的工艺流程及技术要领

2014-10-21李学峰

方 彪 李学峰

1 中国石油工程建设公司 北京 100120;2 中国石油天然气第一建设公司 河南洛阳 471023

在大型石油化工装置和天然气处理厂的工程建设中,有许多安装难度高、安装环境复杂的设备,往往因为几何尺寸大(十几米长)、重量重(上百吨)、安装环境复杂(如框架内的换热器、蒸发器、厂房内的大型压缩机)而无法依靠吊车、行车等现代化的机械进行安装,在考虑进度、安全、技术和费用等因素后往往选择顶升法进行安装。顶升法也被认为是特殊环境下卧式设备安装的最好方法,在大型卧式设备的安装中得到越来越广泛的应用。随着安装设备的大型化发展,顶升法的施工难度在逐渐增加,而针对顶升法安装大型卧式设备的技术研究和学术报告较少。笔者根据多年工作经验,通过工程实例对顶升法安装大型卧式设备的施工工艺和关键技术进行了总结。

图1 压缩机分布图

1 工程概况

苏里格气田50 亿m3/ a 产建骨架工程某天然气处理厂工程中有6 台从美国进口的大型压缩机组,该压缩机组分体到货,主要部件包括:压缩机本体(14808×2740×4800mm、重68.1t)、压缩机启动撬(5994×2510×3350mm、重31.8t)、气体缓冲罐(Ф2100×3000mm、重6.4t),单机组合重量为106.3t。由于施工工期紧、设备到货晚,如果按照常规的施工工序先进行设备安装再进行厂房结构的施工或设备安装和厂房结构同时施工将严重影响工期,而且还会增加施工难度和施工成本,如果先进行厂房结构施工,受到厂房周围环境的影响设备到货后将无法采用吊车进行吊装。为了合理地安排施工进度和降低工程建设成本,经过综合分析选择先预留部分厂房的面墙施工然后采取顶升法安装压缩机组。

2 顶升工艺

压缩机组安装的总体工艺分为施工准备阶段、卸车组装阶段、实施牵引阶段和顶升回落阶段四个阶段。

图2 压缩机组顶升工艺流程图

2.1 施工准备阶段

该阶段主要完成:场地的平整和硬化、滑道的铺设、滚杠的预制、卷扬机的设置以及牵引吊耳和支撑顶板的加工等工作。

(1)场地的平整和硬化,是大型压缩机组水平牵引吊装法取得成功的关键步骤,所以在滑道铺设前必须对滑道铺设区域的地基进行平整和硬化,以保证滑道的平整度和地基的承载力。

(2)滑道铺设,首先在压缩机基础上沿螺栓南北轴线方向铺设枕木8 排,即每条螺栓每侧铺2 排,枕木铺设后的高度要大于螺栓的高度(采用枕木规格:220×160×2500mm,螺栓高度170mm,铺设时枕木立放)以保证压缩机在滑道上滑行时不对螺栓产生破坏影响;其次,从基础至厂房外的滑道上也要铺设枕木8 排(枕木平铺),滑道铺完后必须保证滑道上平面的整体平整。

(3)预制滚杠,滚杠规格Ф76×8×3600mm,共需29 根,材料选用Q235- A 无缝钢管。

(4)卷扬机设置:主吊设一台5t 卷扬机和一组H32×4D滑轮组。

(5)预制牵引吊耳和支撑顶板,牵引吊耳设置两个对称焊接于压缩机本体一端的底梁上,支撑顶板采用δ=30mm 厚钢板根据压缩机底梁尺寸现场制作。

图3 压缩机组牵引滑道图

图4 压缩机组顶升顶板设置图

2.2 卸车组装阶段

该阶段主要完成:压缩机本体、压缩机启动撬和气体缓冲罐的卸车和组装工作。压缩机组到货后运输车辆停在指定地点,首先采用一台AC200- 1 型200t 汽车吊将压缩机本体卸车并放置在已铺设的滑道上,然后将压缩机启动撬和气体缓冲罐卸车并直接将其与压缩机本体组装。压缩机组装好以后,将牵引吊耳及支撑顶板全部焊接在压缩机底梁上。

图5 压缩机本体卸车图

图6 压缩机启动橇与本体组组装图

2.3 实施牵引阶段

该阶段主要完成:压缩机组整体牵引和和相对位置调整工作。

图7 压缩机牵引图

压缩机组装完毕后,首先用主吊卷扬机将压缩机组整体牵引至基础之上,当设备即将达到就位状态时卷扬机改为点动起升进行微调,垂直方向偏差可用机械式千斤顶进行滑移法调整。当设备螺栓孔与基础上的地脚螺栓基本对应时,回松卷扬机的牵引绳关掉卷扬机电源。

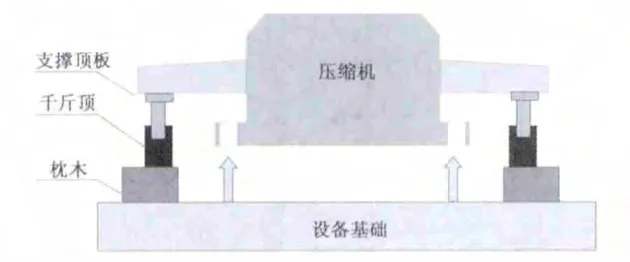

2.4 顶升回落阶段

顶升回落阶段,是顶升法安装设备的核心环节,通过液压千斤顶的反复起升与回落逐一撤出设备底部的滚杠和枕木,完成设备就位。先在压缩机组本体上焊接四个支撑顶板,下各设置一台70t 液压千斤顶,根据压缩机的行程和外形尺寸,千斤顶下应设置一根横放的枕木和30mm 钢板,以保证顶升的顺利完成。操作步骤如下:

第一步:把枕木和钢板以及千斤顶放置在支撑顶板的正下方。

图8 顶升回落步骤1

第二步:调整千斤顶行程将压缩机顶离滚杠。

图9 顶升回落步骤2

第三步:撤掉滑道上的滚杠。

图10 顶升回落步骤3

第四步:回落千斤顶使压缩机支撑在滑道的枕木上。

图11 顶升回落步骤4

第五步:撤掉千斤顶下的钢板。

图12 顶升回落步骤5

第六步:调整千斤顶行程将压缩机顶离支撑枕木。

图13 顶升回落步骤6

第七步:撤走滑道上的枕木。

图14 顶升回落步骤7

第八步:回落千斤顶,压缩机地脚螺栓穿过螺栓孔,使压缩机支撑在调整垫块上。

第九步:撤掉千斤顶和枕木,去除支撑顶板,压缩机顶升法安装完成。

图15 顶升回落步骤8

图16 顶升回落步骤9

3 关键技术

3.1 牵引力计算

设备滚动牵时,牵引力可利用滚动摩擦力的计算公式计算:

式中:P——牵引力(N);

Q——被托运物体的重量(kg);

f——综合摩擦系数,可查表获得。在实际工作中,牵引力受到很多因素的影响很难考虑全面,所以在计算牵引力时综合系数一般选取最大值。

表1 综合摩擦系数节选

3.2 滚杠数量计算

滚杠的数量与设备的几何尺寸、滚杠的规格、滚杠的许用应力等因素都有关系,滚杠的根数可按下式计算:

式中:n——滚杠数量,根;

p——所托设备总重量,N;

[p]——滚杠的许用承压应力,N,由式3 计算。

式中:S——圆管的壁厚,mm;

(3)在相同质量流率和相同热流密度条件下,均是微通道分支数越多,热沉最大热应力和最大形变越小,研究表明,微通道分支数为8时可以获得最小的最大热应力和最小的最大形变,但微通道分支数由6增大到8对最大形变的影响相对较小。

L——管子的承压长度,mm;

K——承压形式系数,K≈0.318;

r——管半径,mm;

[σ]——圆管许用应力,MPa。

3.3 支撑顶板强度计算

为了保证顶升过程的安全,需要对支撑顶板的强度、焊接强度,以及顶升时对设备产生的应力进行分析,并应画出剪力图、弯矩图,找出最大剪力和最大弯矩进行强度校核。

3.4 顶板焊接位置计算

由于回落过程比较复杂,需要反复顶升和回落千斤顶,顶板的焊接位置、顶升系统的设置是否合理是关系顶升过程能否顺利进行的关键因素,在制定方案阶段必须根据顶升设备的几何尺寸和行程、地脚螺栓的高度、滑道支承垫木、滚杠的规格等进行合理选择和设置。

支撑顶板焊接位置的计算过程为,先假设焊接顶板的底部距压缩机底撬的高度为Lmm,然后根据操作工艺列举方程式:

(1)初始状态:300+30+160<L+220+76<300+30+180+160(保证千斤顶到达形成后可以把压缩机顶离滚杠,然后取出滚杠)。

(3)就位状态:L+45>300+30(保证再次回落千斤顶行程后压缩机底部能够接触基础上的垫块)。

计算得:285<L<290,所以取L=287mm。

说明:220——道木立放时高度,单位mm;

76 ——滚杠的外径,单位mm;

300 ——70 吨液压千斤顶的高度,单位mm;

30 ——千斤顶下放置钢板厚度,单位mm;

180 ——千斤顶的行程,单位mm;

160 ——道木平放时的高度,单位mm;

45 ——压缩机垫铁高度,单位mm。

4 技术要求

(1)千斤顶必须有合格证明书,并且规范使用。使用千斤顶必须严格遵守产品的技术规格标准,联合作业时不能超过额定载荷的80%。液压千斤顶使用时,必须将其垂直放置在结实的基础上,以免顶升时发生倾倒;

(2)滑道地基应有足够的承重能力以满足牵引需要,滑道平整度<1%;

(3)铺设枕木时,互相搭接长度不小于200mm;

(4)滚杠排列间距不得大于1000mm,两端露出设备长度不小于200mm。

5 结束语

采用顶升法安装大型压缩机组的施工方法已在苏里格气田的4个天然气处理厂工程中得到了广泛应用,在今年新建的处理厂工程中再次推广应用,并顺利完成了4 台大型压缩机的安装,形成了一套行之有效的安装工法。实践证明,掌握顶升法的施工工艺是完成大型卧式设备顶升法安装的基础,掌握了牵引力计算、滚杠数量计算、支撑顶板强度计算、合理设置顶板位置和设计顶升流程等关键技术,才是保证安装过程顺利和安全进行的关键。

1 华晔,《起重工》高级工职业技能鉴定读本,化学工业出版社,北京,2005。

2 陈萱,《中级起重工工艺学》机械工人技术理论培训教材,机械工业出版社,北京,1998。

3 黄璟一,《起重工》技术工人岗位培训读本,化学工业出版社,北京,2001。

4 SH/ T3515- 2003《大型设备吊装工程施工工艺标准》。

5 SH/ T3536- 2002《石油化工工程起重施工规范》。