焊缝的超声波检测与有限元仿真

2014-10-20陈汉新杨诗琪

陈汉新,余 刚,杨诗琪,刘 岑,孙 魁

武汉工程大学机电工程学院,湖北 武汉 430205

0 引 言

焊接技术现在在各种领域应用十分广泛,特别是锅炉、压力容器、压力管道和各种钢结构都是采用焊接方法制造的,通过焊接加工的钢材几乎占世界钢材产量的50%以上.超声检测是提供焊接接头质量评价数据和焊缝缺陷定位的重要无损检测手段之一.TOFD技术最早是在20世纪70年代提出来的,原理是超声波在检测时会出现衍射现象,M J Silk发现了这个重要的现象并将其用到超声检测当中[1].TOFD将探头对称分布于焊缝两侧,一个发出信号,另一个接收信号.检测到缺陷时,接收探头可以接收到直通波与反射波之间的衍射波.用Mutli软件不仅可以自由设置超声波检测过程的各种参数,还可以轻易得出A扫描信号和TOFD图像,TOFD图像是将每个A扫描的信号显示成的一维图像线条沿探头的运动方向拼接成的二维视图[2].

用有限元ANSYS软件对超声波在固体中的传播过程进行仿真建模是将要检测的试件看做是向同性均匀的[3].超声波的传播是对物体具有声压的,所以本研究主要是将波的传播过程看做是对物件的加载过程,从而得出的仿真结果与实验室检测的结果进行对比.期望在这方面能够对超声波的检测有更多的实际帮助[4].

1 实验部分

1.1 焊缝自然缺陷的分类

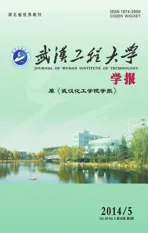

焊缝缺陷根据其性质、特征主要分为以下6个大类:(1)裂纹:纵向与横向裂纹,弧坑裂纹与支状裂纹等.(2)孔穴:气孔,结晶缩孔,弧形坑孔等.(3)固体夹杂:夹渣,焊剂与溶剂夹渣,氧化物和金属夹杂等.(4)未焊透及未熔合.(5)形状和尺寸不良:咬边,缩沟,下榻,焊瘤,错边,烧穿,未焊满等.(6)其它缺陷:电弧擦伤,飞溅等[5].

在上述6种常见的缺陷中,肉眼可看见表面缺陷,不用检测;未熔合和未焊接在检测中很难区分开,所以不适合使用TOFD法检测,这里不作过多表述.内部缺陷包括气孔与夹杂,非内部缺陷则包括根部、边缘、焊缝表面起的纵深裂纹等.焊缝中的横向裂纹以及横向排列的气孔夹杂等通过射线检测后能得到相当精确的成像,但对于纵向排列的缺陷来说,射线检测具有很大的局限性,焊缝最上方的缺陷或者最大的缺陷会将射线底片中所有的纵向缺陷的成像掩盖[6].因此焊缝内部缺陷的检测是本文的主要研究对象[7].

1.2 模型的建立

图1是TOFD检测中5种常见的纵向自然缺陷.图1(a)纵向裂纹;图1(b)气孔与夹杂;图1(c)侧壁未熔合;图1(d)根部未焊透;图1(e)内凹与根部未融合.建模过程中首先根据要检测的的试件的尺寸建立二维模型,然后根据检测的结果在试件中勾画出缺陷模型.对于简单的裂纹气孔缺陷可以直接在ANSYS直接建模;对于侧壁、根部未熔合等不规则的缺陷可以在CAD软件上建模然后导入到ANSYS中.

图1 焊缝中5种常见的纵向自然缺陷示意图Fig.1 Five kinds of common vertical natural defects in weld

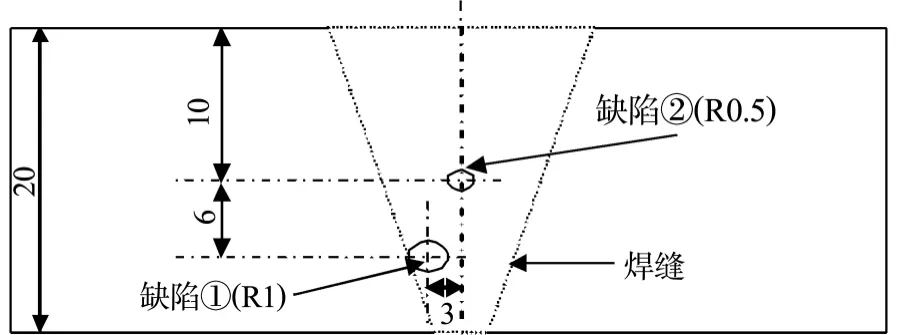

1.3 实验对象

焊缝缺陷的TOFD法检测.检测的对象是实验室中定制的人为制作的纵向排列气孔类型的自然缺陷试件,如图2所示.实验的时候将探头沿着焊缝方向上下移动,观察其A扫图与B扫图.A扫图是将超声信号的幅度与传播的关系以直角坐标的形式显示出来,横坐标代表波的传播时间,纵坐标代表信号幅度.B扫图显示的是与声束传播方向平行且与工件的测量表面垂直的剖面.

图2 缺陷试块Fig.2 Natural welding defects test block

1.4 实验方法与结果

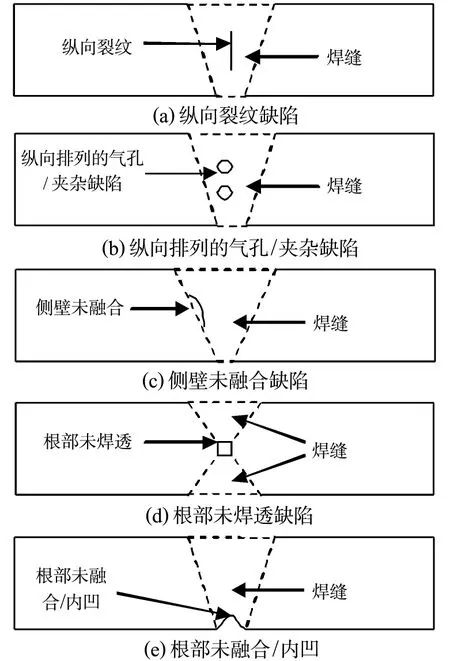

将相控阵探头沿着焊缝一侧移动,在没有缺陷的时候将会在图3左边A扫图中显示探头表面、探头与楔块之间、楔块与被检测物体之间的反射波,没有缺陷回波的出现.右边的B扫图中也没有缺陷出现.

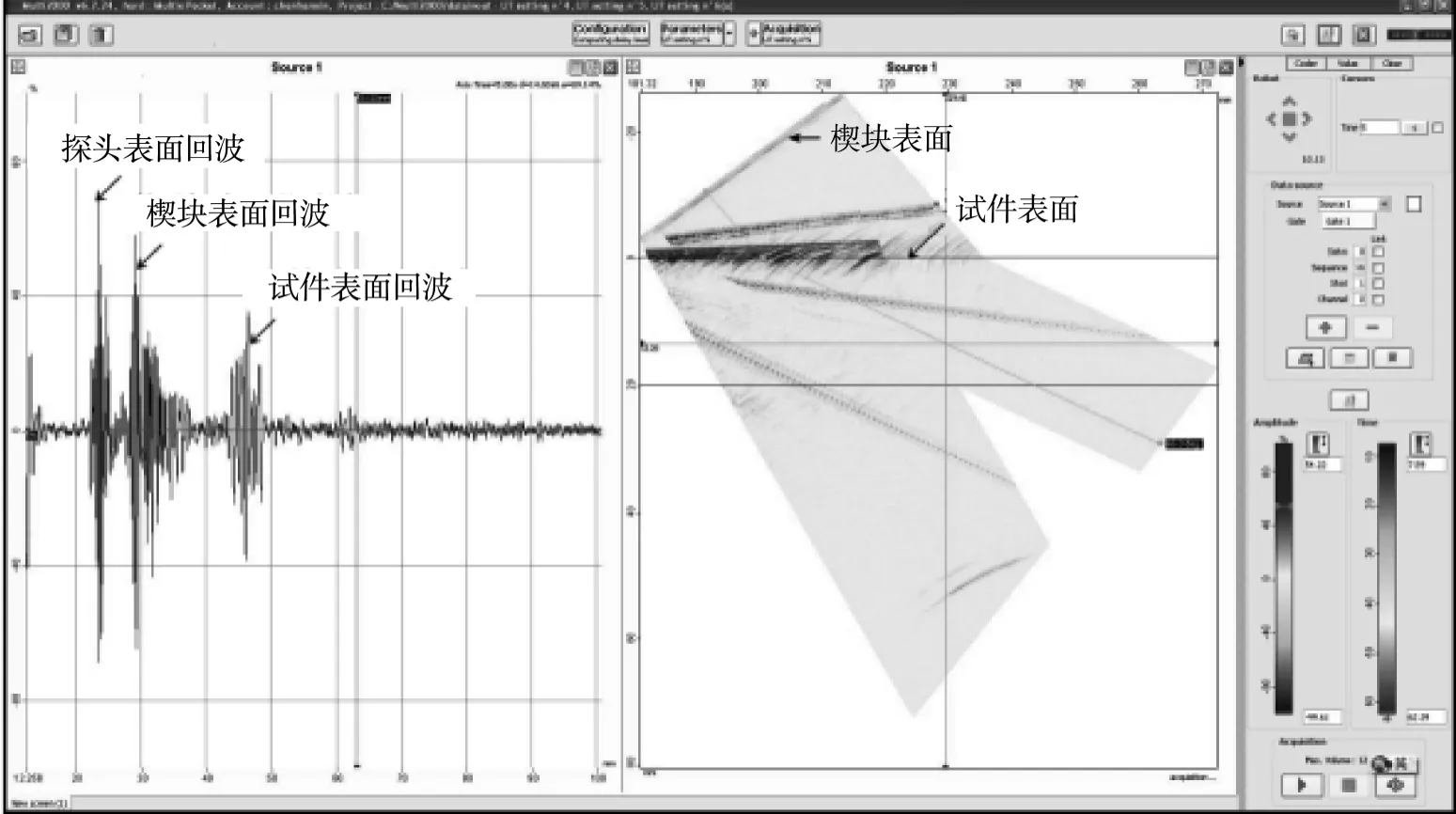

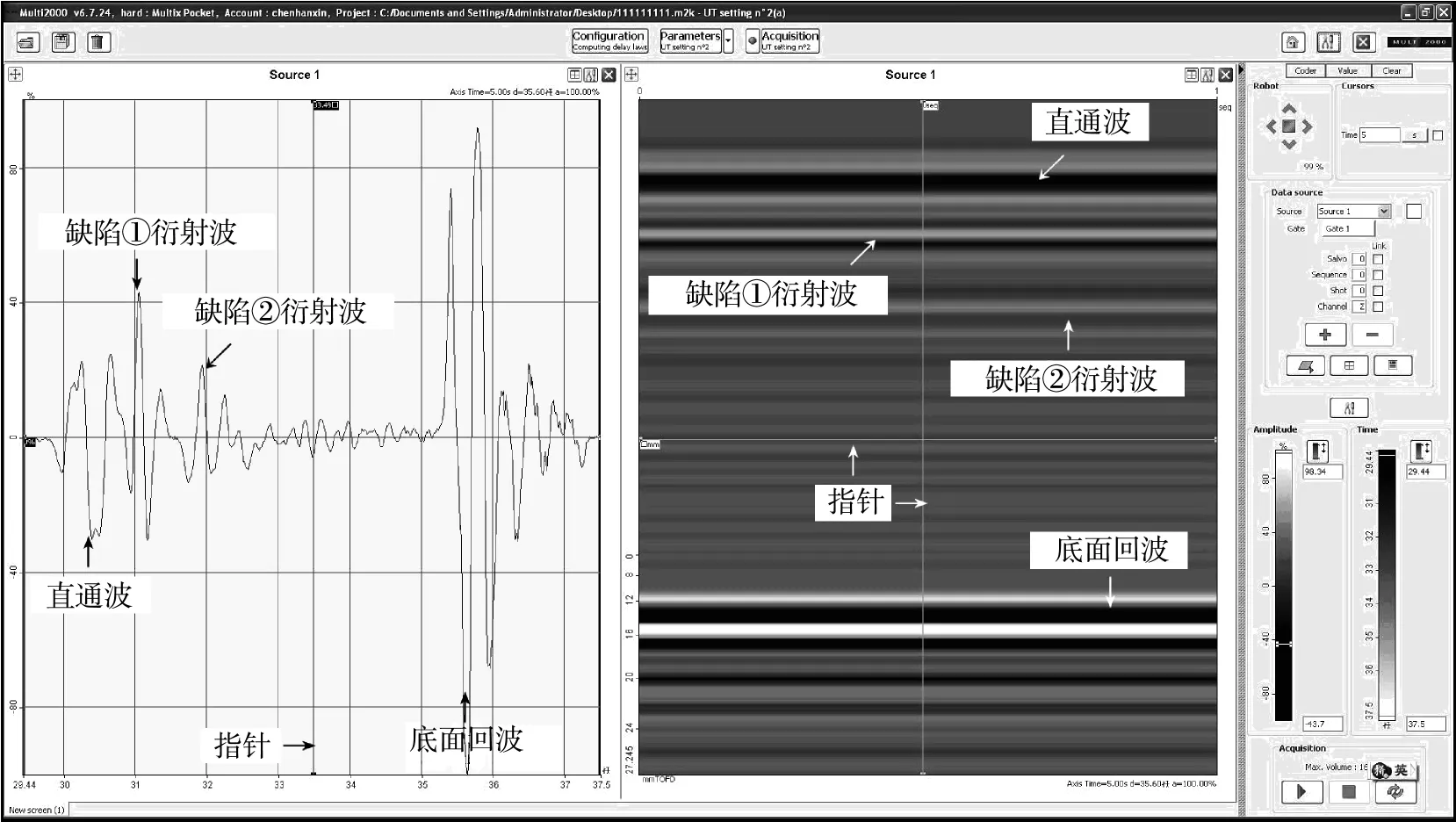

当探头移动至有缺陷的位置时,此时的A扫图中不仅出现以上3种反射波,还会出现缺陷回波,B扫图中也会出现缺陷的位置,如图4所示.

沿着两个缺陷范围拖动坐标指针,记录指针的几何位置与缺陷位置幅值的变化,可以预判缺陷的大小位置,将其几何示意图的形式表示出来,如图5所示.

图3 无缺陷的情况Fig.3 The condition without any kind of defects

图4 有缺陷的情况Fig.4 The condition with defects

图5 自然缺陷的几何示意图Fig.5 Natural defects of weld geometry diagram

在检测出实际的焊缝位置出来后.用TOFD法检测该处缺陷.在试验的时候将两个探头固定在缺陷两端,如图6所示.在A扫图中已经观测出来4种波,所以用不同的灰度就可以将其表现出来,如图7所示.这样有利于方便波形的辨认与检测判定,强调的是此灰度图只是缺陷局部,而不是整体焊缝的情况.

图6 TOFD检测探头分布Fig.6 TOFD detection probe distribution

图7 TOFD法检测焊缝的结果图Fig.7 The results of the weld detection with the TOFD method

2 仿真部分

2.1 仿真原理

TOFD技术是基于焊缝中裂纹的上下尖端所产生的衍射波传播的时间差值来确定裂纹尺寸的大小.在试验部分中,所选的探头具有32个晶片,可以选择其中的一系列晶片来施加特定规则的时间脉冲来控制超声波的发射角度.所以仿真的过程就是模拟超声波探头在检测试件表面上一系列特定节点上施加不同的脉冲信号[8].

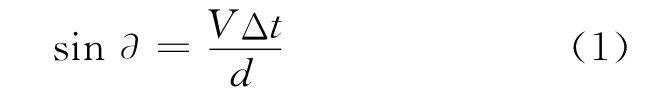

仿真的重点就是在不同的节点处施加具有时间延迟的载荷,这是根据惠更斯原理[9]中,声束的角度(∂)、速度(V)、相邻晶片的时间延迟(Δt)、相邻晶片之间的距离(d)的数学关系方程(1)决定的:

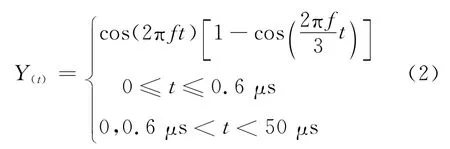

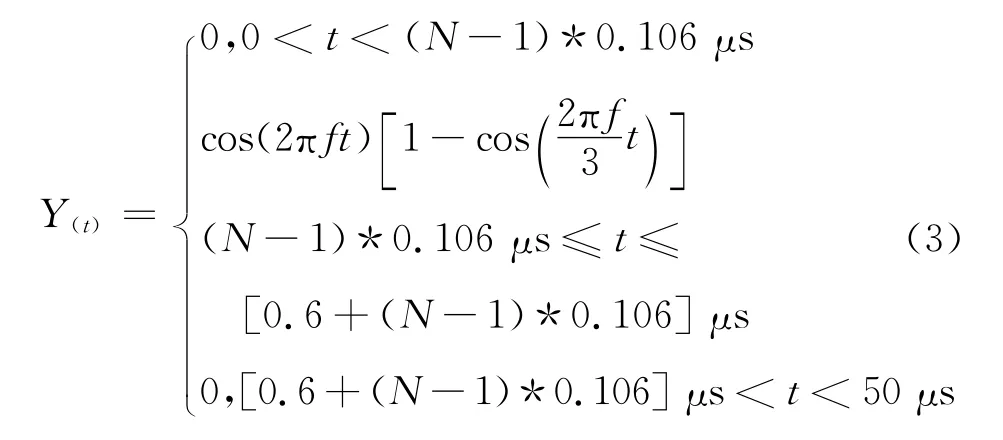

而脉冲激发的延时方程则通过分段函数来实现.第一个节点施加的方程是方程(2):

第N个节点施加的载荷方程是方程(3):

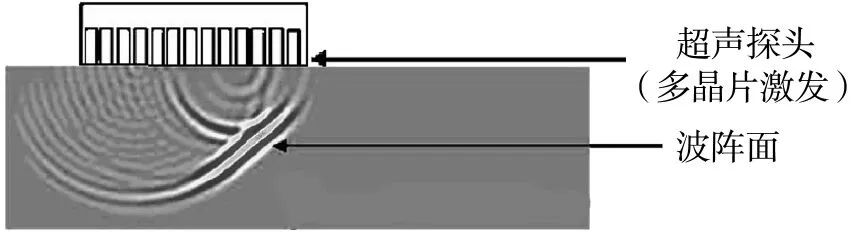

在特定节点施加延迟方程可以得到具有非常好指向性的波阵面,其中图8是在13个节点施加脉冲的效果.

图8 具有良好指向性的波阵面图Fig.8 The good directivity of wavefront

2.2 仿真结果

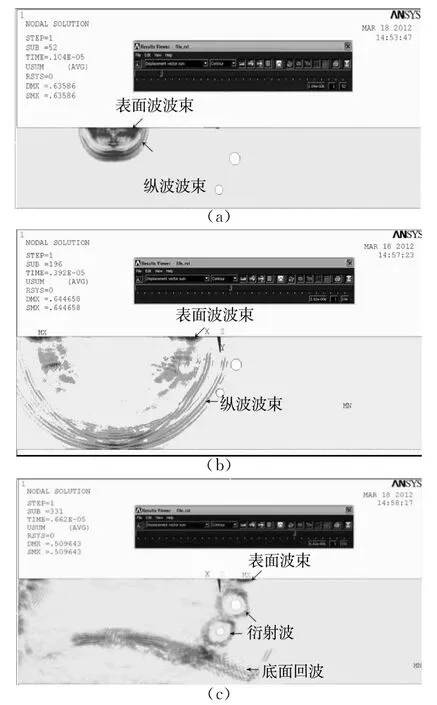

按照焊缝自然缺陷建立的检测模型如图9所示.其中图9(a)、图9(b)、图9(c)分别表示波在1.5μs、2.5μs、3.5μs这3个不同的时刻的传播过程图.

图9 不同时刻提取的传播过程图Fig.9 The spread process of different time extraction

3 对比结果以及结论分析

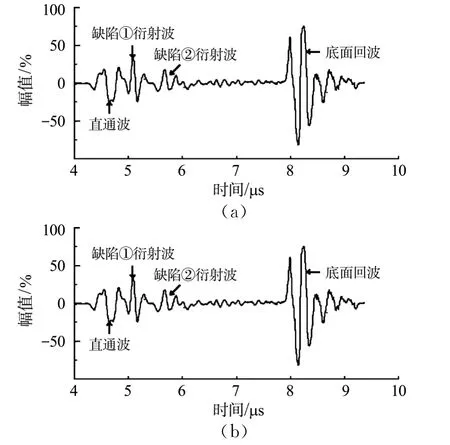

规定满屏信号的幅值为10%.以缺陷回波所占的百分比作为纵坐标,超声波传播的时间为横坐标.将TOFD法检测自然缺陷的实验结果与仿真结果对比,如图10所示.

图10 两种方法的幅值对比图Fig.10 Two methods of amplitude comparison

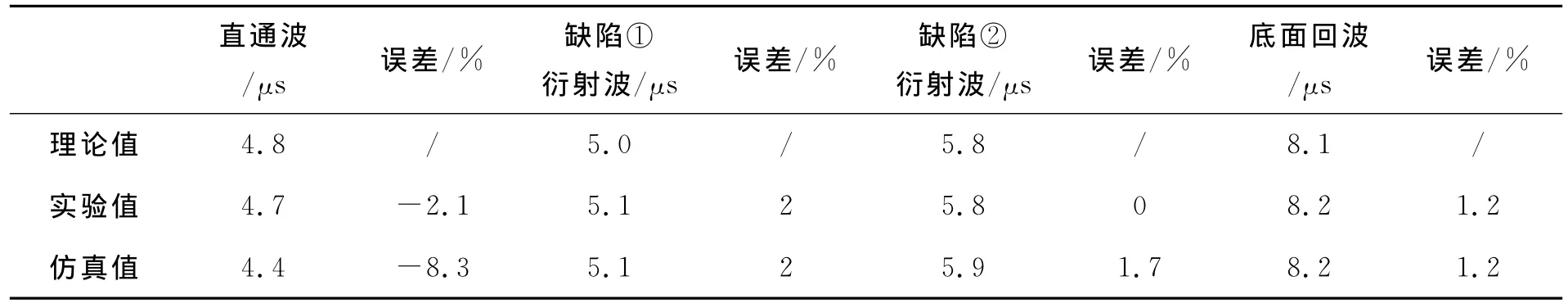

从表面波、衍射波及底面反射波三个方面来就理论计算值、实验值、仿真值进行归纳,以理论值作为标准.计算误差如表1所示.

表1 三种方法的计算结果对比Table 1 Result comparison of three methods

从表1中可以清晰的看到,直通波实验值误差为-2.1%,仿真值为-8.3%,均为负误差,试验中出现这种误差的原因很可能是因为两个探头之间的排距不够精确造成的;衍射波的实验值误差为2.0%,仿真误差几乎为0,由此可见对衍射波进行仿真的准确性,应该是TOFD法仿真的准确性;底面回波的两个误差均为1.2%,可见仿真的手段在实际检查缺陷的时候是有发挥的空间的.当然数值仿真也有其失真的一面.在试验部分,如果没有灰度图的辅助判断,直通波的幅值和衍射波的相差不大,而且容易与噪音混合.在仿真部分,直通波与衍射波的区分度很高,很容易被观察到.

对超声波检测的有限元数值仿真,是本文最中心的部分,以超声波检测的过程作为载荷加载的过程来仿真是非常有效的,也是比较精确的.希望以后仿真能够在超声波检测这一行业中发挥更大的作用.

[1]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008:137-141.ZHENG Hui,LIN Shu-qing.Ultrasonic testing[M].Beijing:China Labor and Social Security Publishing House,2008:137-141.(in Chinese)

[2]魏东,周正干.固体中脉冲超声波传播的有限差分模拟[J].航空学报,2010(2):387-388.WEI Dong,ZHOU Zheng-gan.Finite difference simulation of pulsed ultrasonic wave propagation in sol-ids[J].Aeronautics,2010(2):387-388.(in Chinese)

[3]孙魁.基于超声波信号的焊缝评估研究[D].武汉:武汉工程大学,2013.SUN Kui.The base of ultrasonic signal weld evaluation research[D].Wuhan:Wuhan University of Engineering,2013.(in Chinese)

[4]龚曙光.ANSYS软件在应力分析设计中的应用[J].计算机辅助设计与制造,2001(7):21-23.GONG Shu-guang.The application of ANSYS software in the stress analysis and design[J].Digital Manufacturing Indus-try,2001(7):21-23.(in Chinese)

[5]迟大钊,刚铁,高双胜.超声TOFD法检测信号相位识别技术[J].焊接学报,2011(9):17-20.CHI Da-zhao,GANG Tie,GAO Shuang-sheng.Ultrasonic TOFD method to detect the signal phase recognition technology[J].Welding Journal,2011(9):17-20.(in Chinese)

[6]王文先,王东坡,齐芳娟.焊接结构[M].北京:化学工业出版社,2012.WANG Wen-xian,WANG Dong-po,QI Fang-juan.Welding structure[M].Beijing:Chemical Industry Press,2012.(in Chinese)

[7]史亦伟.超声检测[M].北京:机械工业出版社,2000.SHI Yi-wei.Ultrasonic testing[M].Beijing:Machinery Industry Press,2000.(in Chinese)

[8]GINZEL E.Materials research institute etc,time-offlight diffraction and pulse echo line scanning[J].NDT,2000(6):64-68.

[9]赵维涛,陈孝珍.有限元法基础[M].北京:科学技术出版社,2009.ZHAO Wei-tao,CHEN Xiao-zhen.The base of finite element method[M].Beijing:Science and Technology Press,2009.(in Chinese)