南宋官窑瓷器的仿制

2014-10-20周玉所

金 艳 周玉所

(1北京金隅科技学校 北京 102403)(2北京大华陶瓷厂 北京 100071)

笔者经多次试验,研制成功了著名的南宋官窑瓷器。官窑瓷釉是一种乳浊釉,瓷器有大量开片,口边及露胎处具有所谓“紫口铁足”的特征,釉色清润如玉,其胎色为灰色或黑色,在试制过程中其釉开片大小可通过调整工艺参数来调节。

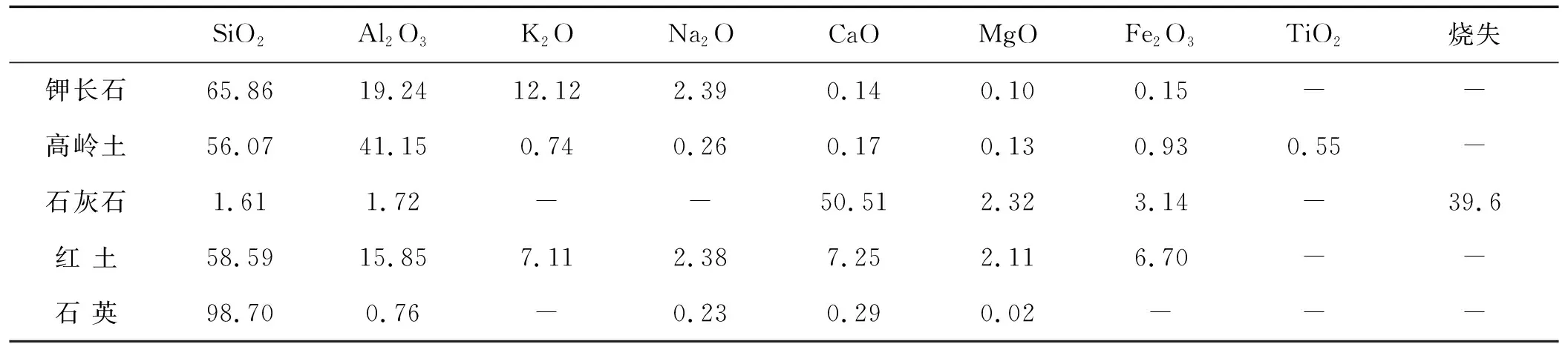

1 原料

原料化学成分见表1。

表1 原料化学成分(质量%)

2 坯釉料制备工艺及配方

2.1 坯料化学成分、坯式及制备工艺

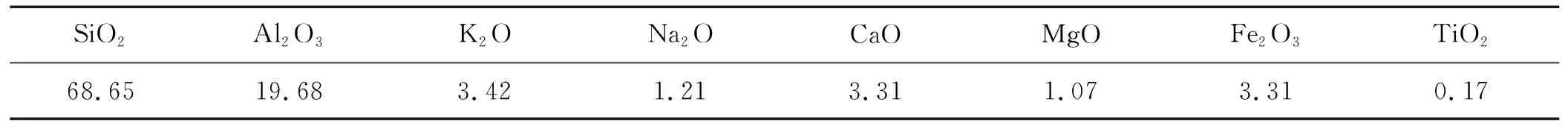

1)坯料化学成分见表2。坯料配方(质量%):红土(又称紫金土)45, 高岭土30,石英25.80。

表2 坯料化学成分(质量%)

2)坯式:

3)坯料制备工艺。准确按坯料配方称取各种原料,入球磨机中球磨24 h左右(其中:料∶球∶水∶电解质=1.00∶2.00∶1.00∶0.05);然后取样测其细度,细度控制在万孔筛筛余小于0.5%;经测试合格后倒入透水性高的耐火材料质滤筒中将水分滤去,制成用于制坯的湿泥团,用手将泥团充分揉练,除去其中的空气,再陈腐一定时间,然后置于拉坯机上拉坯成形。

2.2 釉料的化学成分、配方、釉式及制备工艺

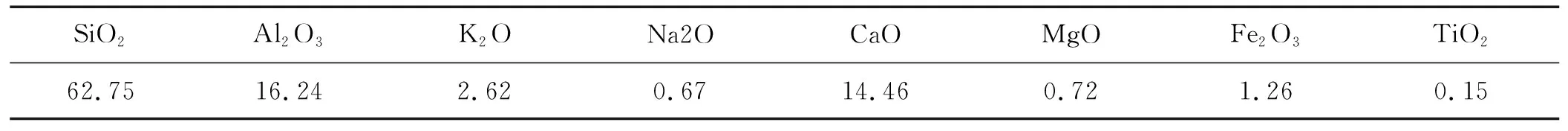

1)釉料的化学成分见表3。

表3 釉料的化学成分(质量%)

釉料的配方(质量%):长石22.59,石灰石25.30,高岭土23.50,石英28.61。

2)釉式:

3)釉料制备工艺。准确按配方称取各原料放入球磨机球磨30 h左右(其中:料∶球∶水∶电解质=1.00∶2.00∶0.60∶0.05)然后取样测其细度,细度控制在万孔筛筛余小于0.05%,合格后放入容器中陈腐至少7 d(视天气情况而定),使用前进行充分搅拌,过120目筛,将密度调整为1.45~1.55 g/cm3,pH值调整为7~8。

3 坯体成形干燥及施釉工艺

3.1 坯体成形及干燥

将练好的湿泥团在拉坯机上进行反复拉压,除去泥团中的气泡,并陈腐一定时间。制作坯体时小件壁可适当薄一些,大件壁可稍厚一些,坯体成形后放入干燥箱中于105 ℃下干燥,使其水分小于1%后备用。

3.2 施釉工艺

将调制好的釉浆用喷釉法喷于干燥的坯体(也可浸釉或浇釉)。

工艺参数为:转盘转速60 r/min;喷枪距制品距离2:0~30 cm;气体压力为(4~6)×1.01×105Pa;釉层厚度0.5~1.2 mm。

4 烧成

烧成采用还原焰,具体烧成制度如下:

室温~400 ℃,50 ℃/h;

400~800 ℃,40 ℃/h;

800~1 000 ℃,20 ℃/h;

1 000~1 200 ℃,30 ℃/h;

1 200~1 220 ℃,20 ℃/h,通入CO(CO含量为3%~4%);

1 220~1 220 ℃,0.5 h;

1 220~1 000 ℃,100 ℃/h;

1 000~800 ℃,60 ℃/h;

800~400 ℃,40 ℃/h;

400 ℃~室温,自降温。

5 南宋官窑形成机理

5.1 官窑大开片的形成机理

开片的产生是一系列工艺因素综合影响的结果,包括胎釉配方,釉料颗粒度,混合的均匀度,釉层厚度,烧成温度,冷却速度等。裂纹的数量及其走向却与釉的显微结构有密切关系,开片主要是胎釉的膨胀系数差造成的,当釉的热膨胀系数大于坯体的热膨胀系数时张应力的产生使制品釉面上产生裂纹,进一步可理解为在冷却过程中釉比坯体的收缩大,遇到收缩较慢的坯体阻力时,釉受到拉应力使完好无损的釉层不能连成一片而形成网状的龟裂纹,裂纹越细,应力越大。当坯体中存在着适量气泡及较多残留方石英发生晶形转化时,裂纹的线形就越长,分布较稀疏,有利于冰裂纹这一类大纹片的形成。当胎的膨胀系数大于釉的膨胀系数且差值较大时也会形成开片,这同冷却过程中釉表面比内部的冷却速度有关。官窑瓷器釉一般为多层釉,且厚度大,各釉层可分辨出来,虽化学成分相同,但由于釉层厚,各釉层之间也常会由于内外冷却的温度差和速度而造成釉层间的开裂纹片。胎、釉膨胀系数的差值大小主要取决于胎、釉的化学组成,所以可通过人为的方法控制开片,即调节胎釉的配方以控制开片的大小和开片形态,另外也可以用局部急冷的方法来实现局部位置的开片。

5.2 官窑乳浊釉的形成机理

导致官窑瓷器釉乳浊效果的除了大量玻璃相之外,产生乳浊效果的是第二相和第三相等的钙长石晶粒或针晶,残留石英以及釉泡,这些显微晶体与熔于釉玻璃中足量的三氧化二铁共同起着呈色的作用,使瓷器釉色呈现青玉或粉青的色调。若釉中缺乏钙长石则以残留石英作第二相,但乳浊效应就显著降低,至于一部分以釉泡作为第二相其乳浊性就更差。一般乳浊程度取决于配方和烧成温度,釉在1 000 ℃时开始生成钙长石晶体,1 100 ℃晶体增多,到1 125 ℃达到最多,此后随温度上升而逐渐回熔,1 250 ℃以后只能残留很少的晶体。在适当温度下釉中可形成微气泡团和微晶体团,如形成大量的钙长石微晶体,这些散射体也可以形成青釉的效果,当温度升高时,微气泡则聚集成大气泡排出釉面,微晶粒也熔于釉中,从而使釉呈现透明或半透明或失透。

5.3 官窑“紫口铁足”的形成机理

官窑瓷胎中由于含有一定量的二氧化钛和三氧化二铁降低了瓷胎的白度,致使其呈现白中带灰或灰黑色调,这样可以使釉色显得更为古朴沉着,借助于冷却过程中铁的二次氧化作用,使釉层较薄的器口以及未被釉层遮盖的器底部分形成官窑瓷器类型的“紫口铁足”现象,这是一种别具特色的特殊装饰方法。

6 影响官窑瓷器釉开片的因素

6.1 釉料组成的影响

在釉料中若增加高热膨胀系数的碱金属氧化物(如:氧化钠,氧化钾)或减少氧化硅含量,都可以增大釉料的热膨胀系数,但要适当控制,以免使釉易熔。在增加釉料中氧化硅的同时减少釉料中的氧化铝的含量,可减弱釉料的张应力,同时还可减弱釉的弹性,使釉易产生比较整齐的碎裂纹。在釉料中加入一定量的氧化钙使其成为高钙釉,在一定的烧成温度下,析出一定量的钙长石,与釉料中残余石英颗粒及气泡共同作用,此时产生的裂纹就能较自由的延伸,在这种情况下有利于冰裂纹这类大裂纹的形成。

6.2 釉层厚度对开片的影响

釉层厚度在一定程度上是决定釉强度的重要因素,过厚的釉层会减弱釉的弹性,并引起微弱的应力,容易造成釉层开片。釉层厚度一般应控制在0.5~1.2 mm。

6.3 釉的细度和均匀度对开片的影响

釉料的细度过高、均匀度就会变得较差,会出现较大颗粒的快速沉淀,造成成分不均匀;反之,釉的细度过低,会引起严重的缩釉。釉料细度应控制在万孔筛筛余0.02%~0.05%为宜。

6.4 烧成条件对开片的影响

烧成温度、保温时间和窑炉气氛的变化都会引起釉组成结构的变化,而变化又决定了坯釉的热膨胀系数。当高温保温时间较长时,方石英含量增加,从而使釉的热膨胀系数增大,导致釉中的气泡和钙长石微晶减少,玻璃相增加,釉就会从乳浊变成透明,从而影响瓷器釉的呈色;反之,保温时间短会使瓷器釉形成失透釉,并影响其呈色。保温时间一般应控制在30~45 min为宜。当采用二次烧成时,如素烧温度低,保温时间短,釉为易熔釉,坯釉中间层结合不好,会导致釉冷却时常常布满网纹;反之,较高的素烧温度将会使开裂区域缩小。因此,应控制适宜的冷却温度,冷却速度快,有利开片形成,但冷却温度过快,会导致坯体开裂。

7 结论

1)在釉料中加入热膨胀系数较大的碱金属氧化物,使釉料的热膨胀系数大于坯体的热膨胀系数,产生整齐的碎裂纹。

2)采用高钙釉配方,有利于大裂片形成。

3)适当增加釉层厚度,容易形成开片。

4)适当控制釉料的细度,有利于控制缩釉缺陷。

5)制定合理的烧成温度和保温时间,适当快速冷却,有利于釉面开裂的形成。