特大件高效节水喷射虹吸挂式坐便器的研制*

2014-10-19王同言

王同言

(唐山北方瓷都陶瓷集团有限责任公司 河北 唐山 063020)

前言

随着我国对外贸易的不断发展,出口到北美市场的坐便器产品除了对功能要求不断提高外,对产品的型号、尺寸等也提出了新的要求。一方面,管径较粗的节水型虹吸式坐便器(尤其是4.8 L高效节水型的喷射虹吸式坐便器)深受用户的喜爱。这种坐便器的用水量远低于国家标准GB 6952-2005规定的节水型坐便器6 L的用水量,同时排污功能强劲,管径粗不易堵塞,有良好的节水、冲刷功能效果。另一方面,据北美市场客户需求,要求开发生产一种尺寸、体积较大(长×宽×高=675 mm×441 mm×361 mm)的挂式坐便器。 该坐便器的结构形式为喷射虹吸式、粗管径,对用水量和排污功能要求很高,且有2种进水方式(上进水和后进水),这给开发生产带来很大的难度。像这种超大尺寸、结构复杂、功能要求高的挂式坐便器,以前公司从未研发过同类产品。以往我们开发生产出口到欧洲市场的挂式坐便器都是体积小(一般长×宽×高=500 mm×360 mm×360 mm),结构简单的冲落式结构,开发生产难度较小,排污功能要求的也较低。但是,我们将要开发的特大件挂式坐便器为高档、高附加值的产品,其售价要比普通坐便器的售价高60%,所以必须开发成功并承接出口定货。我们具有多年开发生产节水型坐便器的成功经验,新产品的成功开发对于企业技术进步,满足客户需求,开拓国际市场,提高市场竞争力,增创企业经济效益,都具有重要的意义。

1 开发目标要求

我们所开发的产品是根据客户定货提供的外型图纸(见图1)以及功能指标来开发的。该产品的基本要求是:

1)产品为挂式坐便器,外型相同,但有两种进水方式。

2)坐便器的外型尺寸为:长×宽×高=675 mm×441 mm×361 mm;便器盖长度(A1)为470 mm,为加长型;坐便器高度为361 mm。

3)坐便器的排污形式为墙排式。

4)产品的结构形式为喷射虹吸式。

5)水封面积要求在100 mm×85 mm以上。

6)用水量要求为≤4.8 L。将直径为19 mm小球,放置100个,排出≥85个;味增(豆泥模拟便条)通过≥7条(≥350g)。

7)管径应至少通过直径为46 mm的检测球体。

8)防溅水实验:不能超过5个水点,最大点直径不能超过3 mm。

9)承重实验:不低于225 kg。

10)其它性能指标符合国家标准GB 6952-2005的规定。

图1 坐便器的外型尺寸

2 技术思路

1)设计并制作出一个优良的管道十分重要。排污管道是坐便器的主要组成部分,其对用水量、排污功能有重要的影响。对管道的结构(管道的直径、长度、弯曲度、管道上下粗细比例)进行科学合理的设计,解决了管径变粗与用水量之间的矛盾,实现管径既粗又节水。

2)管道结构采用合理的流体动力学设计。虹吸产生时虹吸管道两端封闭产生虹吸动力,而虹吸管道中间部分则是水和气的混合体,从而减少了用水量,增加了水的流速,达到节水并快速产生虹吸的效果。

3)对坐便器的整体结构进行优化设计。对盆腔的形状、弯口的造型,布水孔的位置、大小、数量、角度,水箱水位高度等,进行合理配置,使坐便器达到最佳的节水效果。

4)改进管道施釉工艺方法及管道施釉所用釉料配方,使釉面尽早地玻化,使管道顺滑,便于固体废物的排出。

3 研究的主要内容

3.1 管道结构设计

客户提出管道至少通过46 mm的实体球。我们为了达到这一要求,加大管道的富裕量,将管道通过50 mm的实体球作为内部控制指标。这给开发生产带来了很大的困难。据多年开发节水坐便器的经验:虹吸式坐便器的管道每加粗5 mm,要达到同样的冲水效果至少需要多消耗1 L水,可见管径加粗与节水是一对矛盾。我们参考目前大生产中排污功能优良产品的管道,尤其是粗管径坐便器排污良好的弯管结构,并以此管道为制作基础。同时,我们精心设计、计算、制作标准化管道。确保管道的前部最粗处直径(106 mm)和后部最窄处直径(81 mm)比例为1.31∶1.00。成品内径为55 mm,管道能顺畅通过直径50 mm的检测球体。

3.2 坐便器整体结构设计

虽然管道设计是主要的,但与其配套的盆腔锅型,弯口的形状,布水孔大小、数量及角度,水箱的结构等决定着功能的最佳匹配效果。经过多次反复试验,我们找到了最佳的组合方式:坐便器的进水口通道由以往的“深”改为“浅”;盆腔结构做到顺滑,以使水流直对弯口;改变弯口形状以往坐便器的“短、宽、深”为“长、窄、浅”。以上措施为实现坐便器的高效节水创造了条件。

3.3 附水道的设计

以往普通坐便器的附水道与水圈相连,断面面积大,路径长,冲力小,水流速度缓慢,不仅用水量大,而且虹吸产生的也较慢,故消耗水量大。而我们开发的产品的附水道的设计独特:附水道单侧单独给水,与水圈水分离;附水道断面面积小,路径短,水流冲力大,速度快,从而减少了用水量,满足喷射孔快速喷水和虹吸管道快速产生虹吸的要求。

3.4 水圈和附水道水量分布设计

水圈与附水道的下水量按照合理比例调配非常关键,对冲刷、节水、排污有着重要的影响。调配不好很难达到良好的节水和冲刷排污效果。水圈和附水道单独设计,一部分水(少量水)用于冲刷;另一部分水(大量水)用于排污,两者互不影响。我们根据当前生产成熟的布水孔大小、数量、角度及分布方式进行反复试验,布水孔由原来的“大孔直径为7 mm、数量28个”改为“小孔直径为2 mm、数量16个”,角度全部为30°~35°。喷射孔的直径由28 mm缩小到12 mm。经测算和验证,水圈和附水道的用水量按2∶8分配,满足了大、小水量排污冲刷的要求。

3.5 管道施釉问题

我们对现用的管道施釉的釉料配方进行了调整。使用生产普通产品的釉,玻化效果不理想,管道不光滑,致使实体球经过管道时有堵塞现象。釉料配方调整后,经管道施釉试验表明,管道非常光滑,利于实体球顺畅地通过;我们还对管道施釉工艺进行了改进,要求施釉时釉浆在管道内至少停留3~5 s,并且将釉浆容重提高到1.35~1.45 g/cm3,釉浆要到达盆腔的一半部位,以保证管道全部充满釉浆。施釉完成后专人负责将盆腔内的多余釉浆擦去,以免造成滚釉缺陷。

4 开发试验解决的主要关键技术

4.1 解决附水道崩裂问题

试验初期,由于附水道三角区部位从胎型上设计不合理,间隙过大,造成泥浆不能控出,致使此部位存浆,导致在干燥过程中开裂、崩裂严重。经过对模型微处理,把模型三角区部位变窄卡死,使泥浆顺利排出,不再存浆并产生崩裂、开裂现象,很好地解决了存浆、崩裂问题。

4.2 解决支撑筋问题

由于挂式坐便器在烧成过程中需要立装,且由于本产品的造型特点,支撑筋在保证造型和产品外型尺寸方面起到很重要的作用。开发试验初期,由于支撑筋模型的设计问题,致使坯体过厚、棱角太直:一是造成成形不密实,烧成时易产生气泡;二是产生大量的滚釉缺陷。在胎型上采取措施,将此部位坯体减薄,同时棱角处改为圆弧形,即可成功地解决气泡现象,坯体不密实以及生产中出现大批滚釉问题。

4.3 解决底盘崩裂等问题

挂式坐便器安装在墙面上使用,需要承受一定的质量,同时底盘上孔眼多、尺寸要求精确。试验初期,挂座底盘存在许多问题:一是为了便于注浆和回浆,产品上沿部位通道为双面吃浆,且设置1个注浆管,这就导致存浆崩裂和产生漏水现象。我们通过仔细研究设计,通道由双面吃浆改为单面吃浆,注浆管由1个增加为3个,成功地解决了以上问题;二是底盘为增大强度,设置了许多单面吃浆的加强筋。由于加强筋宽度、斜度不够、成形时湿坯脱模易破裂,导致坯体成形合格率低。我们通过把加强筋加宽,并设计一定的角度,解决了此问题,同时有利于提高挂式坐便器的承重量;三是试验初期,底盘法兰盘由于设计问题,底盘深度(23 mm)太深,不符合标准要求。经在胎型上加以修改,改为16 mm,满足15~17 mm的标准要求。

4.4 解决溅水问题

开发试验初期,圈眼设置确定直径为2 mm扎子16个、角度为30°~35°,锅内喷射孔部位有二等台阶,出现了严重的喷水、溅水、甩水现象,不能满足客户要求。我们通过反复试验,将喷射孔部位的二等台阶去掉,并将圈眼数量增加到24个,直径为2 mm扎子不变,角度改为70°,成功解决了溅水等问题,同时排污冲刷功能达到优良。

通过以上措施,产品质量合格率由最初的37%提高到80%以上,投入大批量生产。

5 生产工艺参数

5.1 坯用原料

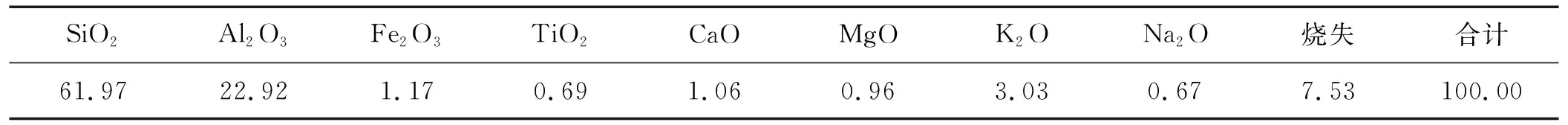

坯用原料化学成分、坯料配方的化学成分见表1和表2。

表1 坯用原料的化学成分(质量%)

表2 坯料配方的化学成分(质量%)

坯式:

5.2 釉用原料

釉用原料化学成分、釉料配方的化学成分见表3和表4。

表3 釉用原料化学成分(质量%)

表4 釉料配方的化学成分(质量%)

釉式:

5.3 主要工艺控制参数

5.3.1 泥浆物理性能

容重:1.785~1.805 g/cm3;细度:2.2%~2.6%(万孔筛余);流动度:5′30″~6′40″;厚化度:1.20~1.32。

5.3.2 釉浆物理性能

容重:1.795~1.815 g/cm3;细度:0.25%~0.45%(400目筛余);流动度:55″~1′40″;吸干速度:18~20 min。

5.3.3 石膏模型参数

采用混合石膏粉制模,水膏比例为1.0∶1.4,搅拌时间为2~3 min,模型经50 ℃干燥后使用。

5.3.4 成形控制参数

成形室内温度:白天27~32 ℃,夜间32~37 ℃;

相对湿度:50%~60%;

吃浆厚度:双面部位 11~12 mm,单面部位 7~9 mm;

微压巩固压力:0.015~0.02 MPa,微压巩固时间:20~40 min;

干燥周期:7 d;

半成品刷坯时水分小于2%。

由于本产品的圈眼小(直径2 mm),为防止堵塞,故刷坯后逐件逐个需疏通圈眼。

5.3.5 烧成控制参数

最高烧成温度1 200~1 208 ℃;进车速率:16~19 min/车;

产品装窑:后面垫起15°角,向前倾斜。

5.3.6 生产工艺流程(见图2)

5.4 坐便器功能检测结果

产品检验执行GB 6925-2005 《卫生陶瓷》国家标准,经国家轻工业陶瓷质量监督检测唐山站检测,完全符合国家标准以及客户定货标准要求(主要指标见表5)。

表5 挂式坐便器检测结果

表5中检测数据表明,本项目产品的排污功能等指标比国家标准和客户定货要求有显著的提高。该产品虹吸作用产生的早,虹吸作用时间短,补水量小,用水量少,抽力大,污物排出彻底,特别是粗管径能从根本上杜绝坐便器的堵塞问题。模拟便条试验达到并远高于美标HET(高效节水)标准要求。

6 结语

本项目通过对坐便器整体结构进行优化设计,对水圈和附水道的下水量按照合理比例调配,从而减少了用水量,增大了水的流速,达到节水并快速产生虹吸的效果;同时对布水孔大小、数量、角度及分布方式进行了深入的研究,对管道施釉的工艺操作及管道施釉用釉料配方进行了调整,成功研制出了粗管径(实体球通过50 mm),用水量仅4.8 L的特大件高效节水型喷射虹吸挂式坐便器。该产品集粗管径(过直径50 mm球)、超节水(4.8 L)、喷射虹吸式、组合立浇生产、体积大于一体,解决了诸多成形技术问题,产品的合格率大幅提高。不仅满足了美国、加拿大市场客户订货要求,也为企业创造了可观的经济效益。

图2 生产工艺流程