V500型CO2激光机及其Al2O3电子陶瓷基板加工技术

2014-10-19白军信李宏杰

白军信 李宏杰

(西京电气总公司 西安 710065)

前言

α-96%Al2O3陶瓷基板作为一种电子陶瓷,具有耐高温、耐高压、高硬度、耐磨损、耐腐蚀、低膨胀系数、高导热性等特点,广泛应用于厚膜混合集成电路等产品中。

根据产品设计要求,需要将陶瓷基板按要求制作成一定的尺寸和形状,同时要保证产品尺寸精度。主要方法有:模具的生坯冲压法;陶瓷基片的激光加工法,这两种加工方法各有优缺点。

生坯冲压法是根据陶瓷生带的收缩率,按照产品形状要求制作相应的模具,先对陶瓷生带进行冲压,再进行烧结,这种方法生产成本低,适用于大批量生产,但受产品收缩率和烧结温度的稳定性不足的影响,产品的尺寸精度往往难以保证,且加工周期长。

激光加工法则是按照产品外形尺寸直接对陶瓷基片进行划线和切割等。这种加工方法精度高,速度快,适用于小批量、多品种产品的加工和新产品的研制开发,但单位产品加工成本较高。

笔者以下主要介绍V500型CO2激光机及其加工Al2O3电子陶瓷基板的关键技术和方法。

1 V500型CO2激光机简介

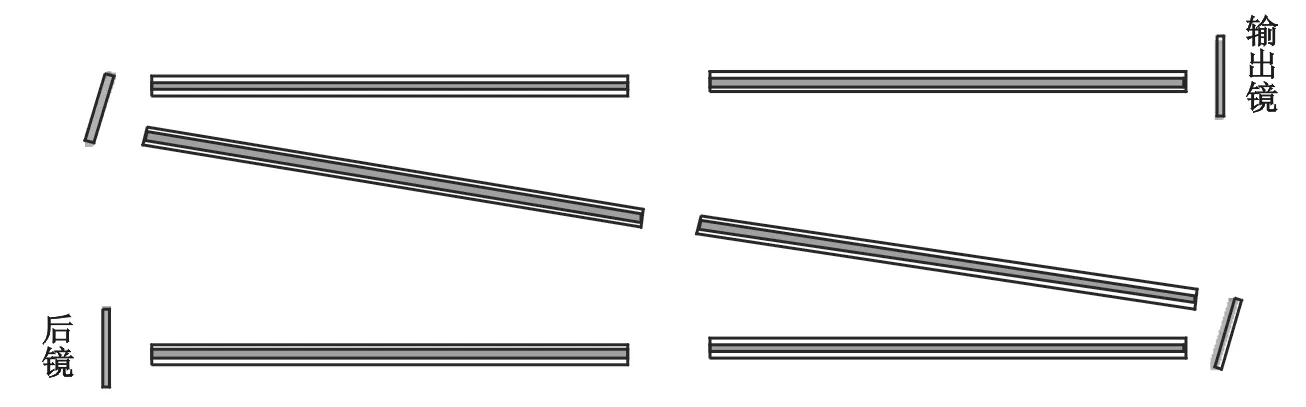

V500型是一种大功率CO2激光机,由美国LUMONICS公司设计制造,设备输入功率为10 kVA,输出激光功率为475 W,波长为10.6 μm,激光束最小直径为0.08 mm,是加工Al2O3电子陶瓷基板的理想设备。它由激光源、加工平台和计算机控制3部分组成。其中激光源部分包括3个基本的单元,即光学共振腔、活性激光介质和激振源,其光学共振腔如图1所示。

光学共振腔由3个光通道组成,共包含6根等离子体发射管(等离子管为密封双层玻璃管,中间为激光介质,夹层为高压冷却油),其形状为“Z”形结构,共振腔包含有4个光学表面镜(反射镜),其中右上方为输出镜(也叫前镜),左下方为后镜。

光学共振腔的前后镜之间注入了激光介质,输出镜部分反射,激光由此输出;后镜几乎全反射,由此输出的少部分能量用于对激光输出功率的测量;中间的两个镜为全反射。输出镜和后镜的反射角度可以通过微型电机进行调节。

图1 光学共振腔示意图

等离子体发射管是把电子能转换为光能的场所,在等离子体发射管中的混合气体吸收电子发射能,并把它转换为光能。

2 激光加工原理及影响激光加工质量的因素

2.1 激光加工原理

激光加工陶瓷基片是利用高能激光束作用于其表面,使其吸收激光能量而瞬间发生熔融、汽化,从而达到对其进行划线和切割的目的。

2.2 影响激光加工质量的因素

影响激光加工的主要因素是激光输出功率和激光束的质量,这些因素主要取决于光学共振腔、激光光路及激光聚焦等。

如前所述,光学共振腔是产生激光的场所,因此,等离子体管内的激光介质的成分比例和气压、“Z”形结构中3部分光路的直线性、4个反射镜的曲度和角度、高压控制系统以及冷却系统等都决定和影响着激光输出功率和激光束的质量。V500型激光机使用固定的共振腔设计技术,激光输出为“DOT”或“TEM00”模型,具有较高的峰值。对于共振腔的调节,要求在最小的电流时,能有最大限度的功率输出,且输出激光束的形状要尽可能接近圆形,这样的光束质量最佳。换句话说,当输出激光束的形状接近实心圆形形状时,其加工效果最好。这2种激光加工陶瓷基片所形成的孔型的示意图如图2所示。

(a) (b)

从图2可以看出,激光作用于陶瓷基片所形成的孔的深宽比越大,其加工效果就越好。

3 V500型CO2激光系统的调节

要确保激光系统高效工作,必须对激光系统进行以下几方面的调节:

1)真空系统。光学共振腔注入激光介质前,必须保证其真空度要小于8 mBar。

2)激光介质。光学共振腔内激光介质由CO2、N2和He这3种气体混合而成,通过流量开关调节,控制其输入比例接近5%∶15%∶80%。

3)激光系统光路。激光系统光路的矫直是一件极其复杂而细致的工作,光路的直线性是激光机正常工作的根本保证。首先通过对光学共振腔内输出镜和后镜的调节,保证其最大能量的输出,并具有最为完整接近圆形的输出光斑。其次调节机外光路反射镜,使激光传输至工作台面,且输出激光光斑形状保持不变。

4)在实施加工前,还要确保激光设备冷却系统的正常运转。

4 加工技术

陶瓷基片对于10.6 μm的激光辐射吸收强烈,能量利用率较高,而对于1.06 nm的激光辐射反射强烈,加工效率低,因此CO2激光机是加工陶瓷基片的最佳设备。

1)为了确保不同方向(如横向、竖向等)加工尺寸的一致性及基片断面的光滑平整,要求激光束必须尽量调节至光束呈垂直状态(见图2)。

2)在激光加工过程中,可通过调节激光脉冲的宽度、高度和输出功率来调节加工的深度。同时,对于不同厚度的基片,在加工时,需要调节激光加工焦距,即对激光输出口的高度进行微调,以保证加工时最合适的焦距。

3)为了改善划线的可掰性和切割的效果,可以通过设置不同的加工速度来保证。在相同条件下,加工速度越慢,作用于基片的激光脉冲点就越密,划线后的基片越容易分离;反之,则激光脉冲点就越疏。在实际加工中应视基片的厚度、单片尺寸的大小以及激光设备的状态来确定加工的速度。一般情况下,当基片越厚、尺寸越小或激光状态较差时,应该将加工速度设置慢些。

4)激光输出口(位于激光聚焦镜下)所配置的压缩空气,其作用主要是对被加工部位进行快速冷却并吹散熔融物,其压力也对加工效果有一定的影响。

激光加工陶瓷基片包括划线和切割两种方式。对于不同的方式,有不同的参数和加工工艺。

4.1 划线

划线时激光设置为脉冲输出,一般设置输出脉冲频率为500~1 000 Hz,速度为50~200 mm/s。

陶瓷基片厚度一般在0.4~1.2 mm,激光划线深度一般要求达到基片厚度的1/4至1/3,划线较浅时不容易分片,过深时容易造成在印刷时碎裂。

由于受毛刺的影响,基片在分开后,其外形尺寸一定会大于设定尺寸,特别是对于较厚的基片,由于其毛刺较大,因而其尺寸超差就会越大,为了保证多联片分开后单片的外形尺寸符合设计要求,在编程时要对原图纸单片尺寸进行适当的缩小(根据联片的多少和基片厚度不同,尺寸为0.02~0.08 mm),但必须保证整个联片的外形尺寸在要求的公差范围内。

4.2 切割或打孔

切割时脉冲频率为1 000~2 000 Hz,速度为2~10 mm/s。频率越高、脉宽越宽,切割深度效果就越好。当激光频率和脉宽设定合适时,切割断面就会越光滑。

为了保证切割效果,必须采取以下措施:

1)在激光输出部位加装一个专用的锥形激光嘴,用于增强切割部位压缩空气的压力。其作用主要是对加工部位迅速冷却,并且立即清除熔融物。如果不能保证合适的空气压力,则会使陶瓷基片因为散热问题而破裂,同时使本来已经熔融的部分陶瓷物质不能迅速脱离基片,导致本来已经切割开的2个面又重新粘连在一起。

2)要保证整个切割部位悬空,即切割部位下面不能直接与加工平台相接触,应该具有5 mm以上的悬空距离,并且该部分空间必须保证压缩空气的流通和熔融物易于排出。

3)如果单位面积基片上打孔或切割密度过大,则要控制好激光输出参数、加工速度以及压缩空气的压力,否则容易导致基片的破裂。

4.3 切割和划线

一般情况下,凡是需要进行切割或打孔的基片,都需要通过划线使其分离来保证其外形尺寸,以满足使用要求。在加工这类基片时,除了划线和切割的参数(脉冲频率、脉宽、速度)设置不同外,其余如激光焦距、激光嘴的安装以及压缩空气的压力均应在加工之前调节好。

由于激光加工时,使陶瓷基片瞬间熔融蒸发,蒸发的陶瓷物质很快会凝聚在聚焦镜片及相关部件下部,造成镜片的污染,因此,必须定时对聚焦镜进行清理。

5 结语

影响激光加工陶瓷基片的因素很多,在实际加工过程中可能会遇到各种各样的问题。因此,首先要使激光设备始终保持在良好的工作状态,同时对于不同厚度、尺寸、形状要求的基片,要根据实际情况通过调节不同的参数和条件,来满足加工的要求。