大型绞吸挖泥船绞刀齿轮箱箱体结构仿真及优化研究

2014-10-17龚春全刘长云严忠胜江瑞田

龚春全,刘长云,严忠胜,江瑞田,李 强,赵 飞

(1.中国船舶重工集团公司第七一一研究所,上海 200090; 2. 中交天津航道局有限公司,天津 300461)

大型绞吸挖泥船绞刀齿轮箱箱体结构仿真及优化研究

龚春全1,刘长云2,严忠胜1,江瑞田1,李 强1,赵 飞1

(1.中国船舶重工集团公司第七一一研究所,上海 200090; 2. 中交天津航道局有限公司,天津 300461)

以某大型挖泥船绞刀齿轮箱箱体为研究对象,运用Pro/E软件进行参数化结构设计和建模,导入到有限元仿真分析软件MSC.MARC中,对其进行结构仿真分析。研究方法缩短了绞刀齿轮箱的设计周期,同时提高了设计质量。这为大型挖泥船绞刀齿轮箱箱体的优化设计提供了一种有效的新方法。

绞刀齿轮箱;结构仿真;MARC软件;绞吸挖泥船

0 引言

绞吸挖泥船广泛应用于江河湖库的清淤整治、港口航道的建设与维护、填海造地、海洋油气基础设施、城乡现代化建设等国民经济基础设施建设领域。绞刀齿轮箱作为大型绞吸挖泥船技术难度最高、工况最恶劣且复杂、承受大冲击的关键设备,以前一直依赖进口。近几年,七一一研究所为天津航道局、上海航道局、长江航道局等提供了数十套绞刀齿轮箱,逐步改变了其长期依赖进口的局面。如何快速响应市场,设计开发具有高可靠性、高寿命、重量轻的绞刀齿轮箱依旧是亟需解决的关键难题。绞刀齿轮箱的箱体是承载所有载荷的重要部件,是设计开发绞刀齿轮箱的关键之一。随着计算机技术的飞速发展,三维实体造型技术和有限元仿真技术逐步代替传统的“试错”方法,能够在物理样机制造之前对样机进行结构建模、仿真、分析及优化,可大幅缩短新产品的研制周期和加工成本,因而获得了广泛的应用。

戚金业[1]在船用齿轮箱箱体的有限元模拟分析方面进行了研究;而杨成云[2]等在中心传动齿轮箱有限元分析及结构优化设计方面进行了探索。利用三维建模软件进行复杂产品建模,再利用有限元仿真分析软件进行仿真,分析结果再优化产品结构设计必将逐步成为新产品开发的一种重要方法。为此,本文介绍了一种运用Pro/E软件建立了绞刀齿轮箱箱体的三维模型,而后转化到MSC.MARC软件中添加复杂的约束和力等,形成其虚拟样机,再进行有限元仿真和分析,为设计及优化提供依据。

1 参数化建模及结构仿真步骤

利用Pro/E软件和MARC软件对绞刀齿轮箱箱体进行参数化建模及结构仿真的主要步骤为:1)利用Pro/E建立绞刀齿轮箱箱体的三维实体参数化模型;2)将建立的CAD模型转换成IGES格式文件;3)MARC把IGES格式文件转换成有限元模型,定义边界条件、添加载荷等;4)利用MARC进行仿真分析;5)分析仿真结果(如与理论计算结果或材料特性对比等),若不符合要求,再对模型进行优化,重新进行仿真分析直至得到理想的仿真结果。绞刀齿轮箱箱体参数化建模及结构仿真流程如图1所示。

图1 绞刀齿轮箱箱体参数化建模及结 构仿真过程

2 建立箱体有限元模型

某大型绞吸挖泥船绞刀齿轮箱的结构为双机并车、三级减速传动;箱体采用焊接结构,主要由下箱体、中箱体和上箱体三部分组成。其结构和受力十分复杂,采用力学理论和解析公式很难得出准确的应力,故采用有限元进行精确分析是非常必要的。

2.1 箱体几何模型

绞刀齿轮箱箱体组件是整个齿轮箱的外壳,同时是轴承的支承体,承受来自绞刀的双向巨大推力和齿轮传动时产生的反力。箱体各部件由轴承座和钢板通过焊接连接,其中在下箱体部件上设计有独立的推力轴承座并与底板焊接在一起。考虑到计算效率,忽略不影响强度的细节,如联接螺栓沉头孔、各种油孔、视窗孔、轴承轴向定位槽等。

2.2 Pro/E与MARC之间的模型转换

从Pro/E到MARC的模型转换方法主要有两种:1)MARC软件通过MENTAT的子目录bin直接调用,自动转换成MENTAT的模型文件;2)通过标准图形格式转换,即将Pro/E创建的模型转换成标准中间格式文件(如IGES格式),再导入到MARC中,转换成MENTAT的模型文件。实际应用中笔者发现采用IGES中间格式转化的模型效果更好,本文采用第二种方法进行模型数据转换。

2.3 定义材料属性参数和联接关系

在进行有限元分析时,必须定义材料的主要属性参数,包括:弹性模量、泊松比、密度、抗拉强度及屈服强度。绞刀齿轮箱箱体为焊接件,轴承座及其他钢板材料应按其各自材料分别定义。

考虑到实际工作过程中,下箱体、中箱体和上箱体通过分箱面螺栓紧密地联接在一起,不允许有任何相对运动。因此,在有限元分析时可把将螺栓和焊接部分简化为刚性连接,即将下箱体、中箱体、上箱体、推力轴承上端盖全部作为一个整体。

2.4 添加载荷及位移约束边界条件

载荷与位移约束决定了有限元分析工况与实际工况的近似程度。添加正确的载荷及位移约束无疑是得到正确仿真计算结果的前提条件,也是有限元分析技术应用于工程领域的关键之一。

绞刀齿轮箱箱体载荷包括各轴承载荷和轴向推力载荷,其中轴承载荷又分为径向载荷和轴向载荷。在工程设计中,轴承处的支反力都是按集中力进行计算的,但在实际运转中,无论滚动轴承还是滑动轴承,其最终载荷都是通过轴承外圈或者轴承座传递的,都属于面上的分布压力载荷。轴向载荷 Fa均匀作用在轴承孔端面圆周上,径向载荷Fr按余弦规律作用于轴承与轴承孔接触区域60°范围内[3]。箱体轴承孔的所受载荷分析如图2所示。图3为径向载荷的余弦分布图。

图2 箱体轴承孔的所受载荷分析图

图3 箱体轴承孔径向载荷余弦分布图

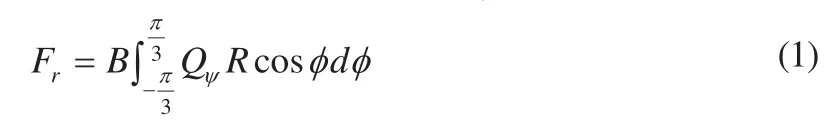

箱体轴承孔半径为R,宽度为B,径向分布载荷的合力为Fr,其最大分布载荷密度为Q0,ψ为Fr与x轴的夹角,ψ位置的径向力载荷密度为Qψ,则满足公式(1):

求解公式(1)可得出:Q0=5Fr/ 6RB,而 Qψ=Q0cos(1.5ψ),则:

绞刀齿轮箱箱体的支承设置在下箱体的水平底面,因此对其进行结构仿真时,位移约束边界条件定义为约束下

2.5 箱体有限元模型

箱体底座相应结点的6个自由度。

考虑到绞刀齿轮箱箱体结构的复杂性,选定单元类型为实体四面体单元,网格划分软件采用HyperMesh,单元数量331898个。绞刀齿轮箱箱体有限元模型如图4所示。

图4 绞刀齿轮箱箱体有限元模型

3 有限元仿真及结果分析

绞刀齿轮箱工况十分复杂,主要分单电机工作还是双电机工作、绞刀轴向力为拉力还是推力、绞刀轴向力是额定轴向力还是最大轴向力等。因此需要对各种典型工况进行有限元仿真,以确定齿轮箱最恶劣工况。限于篇幅,本文仅列出部分典型工况仿真计算结果。工况及对应的条件见表1。

表1 工况及对应的条件

3.1 工况1

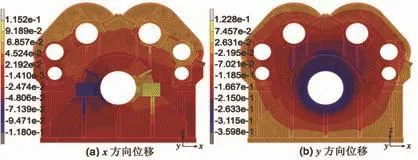

在双电机全功率满负载、绞刀轴向力为额定拉力工况下,齿轮箱箱体的等效应力如图5所示,齿轮箱箱体x方向、y方向的位移如图6所示。从图5、6可看出,齿轮箱箱体的最大等效应力出现在齿轮箱输出端,最大值为59.04MPa;最大位移出现在齿轮箱输入端,主要表现为y方向(垂向)的位移,最大值约为0.36mm。

图5 工况1条件下齿轮箱箱体的等效应力图(MPa)

图6 工况1条件下齿轮箱箱体的位移图(mm)

3.2 工况2

在双电机全功率满负载、绞刀轴向力为额定推力工况下,齿轮箱箱体的等效应力如图7所示,齿轮箱箱体x方向、y方向的位移如图8所示。从图7、8可以看出,齿轮箱箱体的最大等效应力出现在齿轮箱输出端,最大值为57.94MPa;最大位移出现在齿轮箱输出端,主要表现为y方向(垂向)的位移,最大值约为0.29mm。

图7 工况2条件下齿轮箱箱体的等效应力图(MPa)

图8 工况2条件下齿轮箱箱体的位移图(mm)

3.3 工况3

双电机冲击负载、绞刀轴向力为最大拉力工况下,齿轮箱箱体的等效应力如图9所示,齿轮箱箱体x方向、y方向的位移如图10所示。从图9、10可看出,齿轮箱箱体的最大等效应力出现在齿轮箱输出端,最大值为89.38MPa;最大位移出现在齿轮箱输入端,主要表现为y方向(垂向)的位移,最大值约为0.53mm。

图9 工况3条件下齿轮箱箱体的等效应力图(MPa)

图10 工况3条件下齿轮箱箱体的位移图(mm)

3.4 工况4

双电机冲击负载、绞刀轴向力为最大推力力工况下,齿轮箱箱体的等效应力如图11所示,齿轮箱箱体x方向、y方向的位移如图12所示。从图11、12可以看出,齿轮箱箱体的最大等效应力出现在齿轮箱输出端,最大值为87.43MPa;最大位移出现在齿轮箱输出端,主要表现为y方向(垂向)的位移,最大值约为0.45mm。

图11 工况4条件下齿轮箱箱体的等效应力图(MPa)

图12 工况4条件下齿轮箱箱体的位移图(mm)

由以上的有限元分析结果看,最大应力主要集中在输出端推力轴承座及其加强筋;该部位的结构将对计算结果有较大的影响。

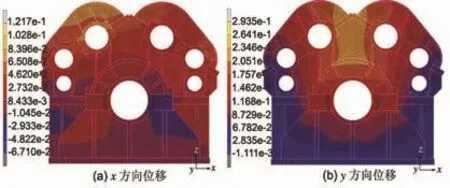

3.5 工况5

双电机冲击负载、绞刀轴向力为最大拉力工况下,增加加强筋后齿轮箱箱体有限元模型如图13所示,齿轮箱箱体的等效应力如图14所示,齿轮箱箱体x方向、y方向的位移如图15所示。对比图14、15与图9、10可看出,齿轮箱箱体的最大等效应力出现在齿轮箱输出端,最大值为67.02MPa(比增加加强筋前减少约25%)。最大位移出现在齿轮箱输入端,主要表现为y方向(垂向)的位移,最大值约为 0.43mm(比增加加强筋前减少约18%)。优化效果十分明显。

图13 增加加强筋的绞刀齿轮箱箱体有限元模型

图14 工况5条件下齿轮箱箱体的等效应力图(MPa)

图15 工况5条件下齿轮箱箱体的位移图(mm)

4 结论

本文利用Pro/E和MARC建立了某大型绞吸挖泥船绞刀齿轮箱箱体的有限元模型,并对其进行有限元仿真分析。仿真结果为齿轮箱箱体结构的研制、改进及特性研究提供了充足的数据和可靠的理论依据,为提高该绞刀齿轮箱箱体的设计质量,降低研制成本,缩短研制周期创造了良好的必要条件。

本文的仿真结果表明,利用Pro/E和MARC联合仿真的方法是复杂产品结构设计及优化的一条有效途径。本文的研究方法和步骤不仅适合于该类型绞刀齿轮箱箱体的设计与改进,同时对于其他新产品的设计及研发也有一定的实用价值和参考意义。

[1]戚金业.船用齿轮箱箱体的有限元模态分析[J]. 装备制造技术, 2009(8): 18-21.

[2]杨成云,林腾蛟,李润方,等.中心传动齿轮箱体有限元分析及结构优化设计[J]. 重型机械, 2001(2):42-45.

[3]李杰,王乐勤. 1.5MW风力发电齿轮箱箱体的有限元分析[J]. 太阳能学报, 2008, 29(11): 1438-1442.

[4]周柏卓,陈美英. Mentat 命令说明[M]. 北京:美国曼科分析研究有限公司北京代表处, 1997.

[5]美国曼科分析研究公司. MSC.MARC软件培训教程[M]. 北京:美国曼科分析研究公司北京代表处,1997.

Study on Simulation and Optimization of Cutter Gearbox Housing of Large Suction Dredgers

GONG Chun-quan1, LIU Chang-yun2, YAN Zhong-sheng1, JIANG Rui-tian1, LI Qiang1, ZHAO Fei1

(1.Shanghai Marine Diesel Engine Research Institute, CSIC, Shanghai 200090, China; 2. CCCC Tianjin Dredging Co., Ltd., Tianjin 300461, China)

Taking a cutter gearbox housing of large suction dredgers as researched object, the 3D parametric structural design and modeling of the cutter gearbox housing are carried out by using Pro/E software. The model is imported to finite element simulation analysis software MSC.MARC. And then its structure is analyzed. The research method shortens design period of the cutter gearbox and improves the design quality greatly. This provides a new effective method for the optimization design of the large dredger cutter gear box housing.

cutter gearbox; structure simulation; marc software; suction dredger

TH132

A

龚春全(1979-),男,高级工程师。主要研究方向为工程船舶动力传动系统设计,CAD/CAM/CAE。