单反相机机身注塑件注塑成型工艺研究

2014-10-15吴俊超陈爱霞

吴俊超,陈爱霞

(1.九江职业技术学院,江西九江 332007;2.九江学院,江西九江 332005)

单反相机机身注塑件在进行注塑成型时,对工艺参数要求较高,注塑过程中易出现充填不足、翘曲变形、残余应力过大等缺陷。如果塑件的残余应力过大,脱模后会引起时效变形,使制品的力学性能、光学性能及表观质量受到破坏,严重时还会引起变形开裂[1]。

笔者利用Moldflow软件,以单反相机机身为例,采用模流分析软件Moldflow,结合正交实验法,研究单反相机机身注塑件的注塑成型并获得最佳成型工艺参数。

1 三维模流分析的理论基础

本研究采用双层面网格。为准确表达熔体在注射填充阶段和保压阶段的流变特性,选择本构方程为7参数的Cross-WLF模型[2]。

2 建立单反相机机身CAE模型

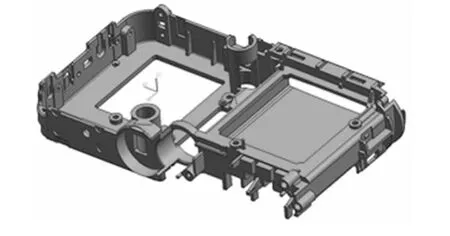

单反相机机身是单反相机的重要结构。产品结构复杂、壁厚不均且有细小特征。首先利用UG软件按照图纸尺寸创建单反相机机身的CAD模型,最终结果如图1所示。

图1 相机机身的三维造型

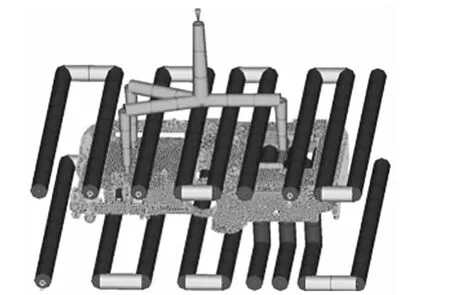

将建好的三维CAD模型导出为*.stp格式,导入Moldflow中进行双层面网格划分。并修复较大的纵横比、交叉单元、自由边等缺陷。

按照工厂原始方案,在不改变尺寸和形状的前提下利用Moldflow软件创建浇注系统和冷却系统。最终结果如图2所示。

图2 冷却系统和浇注系统的最终CAE分析模型

3 优化工艺参数

3.1 设计正交实验

按照工厂原始方案,单反相机机身注塑件在实际生产中产品合格率仅有57.27%,主要缺陷为缩痕、充填不足和变形开裂。厂方原始方案使用的塑料原料为Lehmann &Voss&Co公司生产的PC+ABS。

鉴于模具已经投入生产且开发模具的成本较大,厂方要求:①在尽量不改变模具结构的情况下提高产品合格率;②在保证塑件使用性能的条件下可以改变单反相机机身的生产原料。

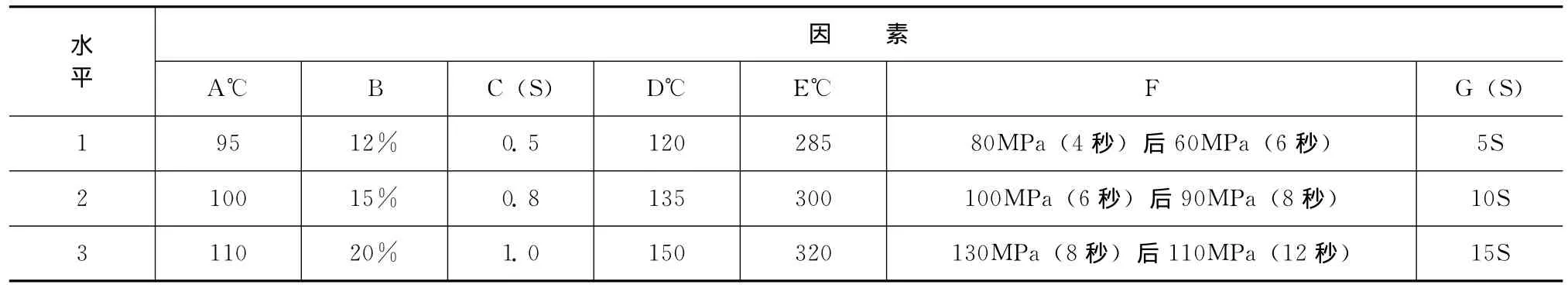

制品最终的质量很大程度上取决于工艺参数,不合理的工艺参数会导致加工周期长,质量缺陷多,耗费成本高等问题[3]。基于厂方要求,确定优化的工艺参数为模具温度℃(A)、原材料添加玻纤的比值% (B)、注射时间S(C)、注塑压力MPa(D)、熔体温度℃ (E)、保压方式 (F)和冷却时间S(G),每个参数取三个水平。以熔体流动前沿温度℃(Y1)、平均体积收缩率% (Y2)和翘曲变形mm (Y3)作为评价指标。表1是因素水平取值。模拟分析时,采用L18(37)正交表安排正交实验,通过Moldflow进行模拟分析。最终可获得表2所示的实验分析结果。

表1 因素水平取值

3.2 选择合适的工艺参数

本例要解决的是有交互作用的多因素多目标问题,可以采用多指标处理方法中的综合平衡法,先找出各个指标的最优生产条件,然后将各个指标的最优生产条件进行综合平衡,找出最佳生产条件。

根据极差值的大小分析熔体流动前沿温度 (Y1),各因素的影响大小依次为E>D>F>A>C>B>G。根据均值可知,熔体流动前沿温度最高 (低于推荐熔体温度275℃,可能导致充填不足)的最优方案为A3B2C3D3E3F2G2。同理,对平均体积收缩率 (Y2)来说,各因素的影响大小依次为E>G>A>B>F>C>D,平均体积收缩率最小的最优方案为A2B3C2D1E3F1G3。各因素对翘曲变形 (Y3)的影响大小为A>B>C>G>F>D>E,翘曲变形最小的最优方案为A2B3C3D3E3F2G3。

模具温度对翘曲变形的影响最为显著,最佳水平是第2水平。对熔体流动前沿温度和平均体积收缩率的影响分别排在第四位和第三位,对应的最佳水平分别为第3水平和第2水平。根据极差值,模具温度的第3水平和第2水平对熔体流动前沿温度的影响差别不是很大。综上模具温度A取第2水平较好。

同理可得B取第3水平较好;C取第3水平;D取第3水平;E取第3水平;F取第2水平;G取第3水平。

由以上分析可以得出,工艺参数的最优组合为A2B3C3D3E3F2G3。具体的工艺参数为模具温度为100℃;原材料添加了20%玻纤;1.0秒的注射时间;150MPa的注塑压力;320℃的熔体温度和15秒的冷却时间。保压方式采用100MPa6秒后再用90MPa保压8秒。

3.3 优化前后模拟结果对比

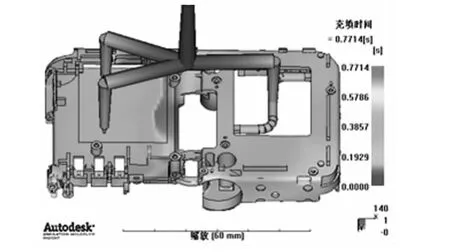

图4是在最优工艺参数组合A2B3C3D3E3F2G3下充填分析结果。由于采用了合理的工艺参数,有效的提高了熔体流动前沿温度 (最终的模拟结果熔体流动前沿温度普遍高于推荐熔体温度最低值275),使得充填充分,充填时间也有所降低 (从原始方案的1.53秒降低到0.7714秒)。从Moldflow模拟分析结果上看,优化方案有效解决了充填不足问题。

图4 最优方案下充填分析结果

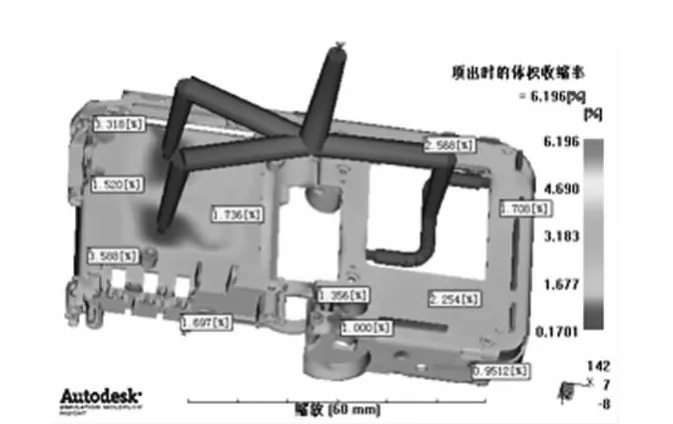

图5是在优化后体积收缩率 (Y2)的模拟分析结果。优化后相机最大体积收缩率从工厂原始方案下的9.699%降低到6.196%,大部分区域的体积收缩率都小于4%,远低于Moldflow的推荐工艺要求5%。从Moldflow模拟结果上看,在优化方案下体积收缩率大幅降低,这将会有效的解决产品变形过大导致的开裂。

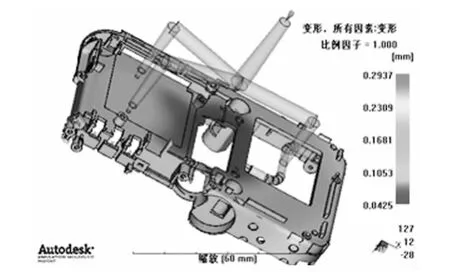

图6是优化后翘曲变形 (Y3)模拟分析结果。从模拟结果上看,塑料制件的翘曲变形量从工厂原始方案下的0.8948mm降低到0.2937mm。翘曲变形的减少使得由翘曲变形过大导致的开裂基本不可能产生。

图5 最优方案下体积收缩率 (Y2)结果

图6 最优方案下翘曲变形 (Y3)分析结果

3.4 优化前后实际生产情况对比

表3 优化前后相机机身废品率比较

将优化后的成型工艺参数交付工厂后,经过工厂实际生产检验。塑料制件的废品率明显降低 (见表3)。产品合格率从原始方案的57.27%提高到87.35%。

4 结论

将CAE技术和正交实验相结合,得到多因素对复杂薄壁注塑件相机机身的影响趋势。运用综合平衡法找出最优工艺组合并在最优工艺参数下再次进行模拟验证。模拟结果显示相机机身注塑件的缺陷指标大大降低。

经过工厂实际检验,产品合格率从47.23%提高到94.35%。本文的研究为薄壁复杂制品的注塑成型提供了理论上的指导,为以后解决类似问题提供了必要的借鉴。

〔1〕吴俊超 .复杂薄壁注塑件翘曲变形及注塑工艺参数的优化与研究 [D].南昌大学,2012,(06):12-58.

〔2〕孙懋,覃海艺 .注塑产品成形过程数值模拟 [C].第二届中国CAE工程分析技术年会,2012.

〔3〕S.C.Lee.Shrinkage Analysis of Molded Parts Using Neu2ral Network[J].Journal of Reinforced Plastics and Com2posites,1999,18(2):186-195.

〔4〕李峰、申屠宝卿 .模流分析在含嵌件制品优化设计中的应用 [J]:塑料工业,2009,(09):35-37.

〔5〕黄虹,邱方军,王海民,等 .塑料油箱单管坯挤出两型腔吹塑的成型工艺 [J].塑料,2010,(02):48-50.

〔6〕赵苗,黄翔,辛勇 .薄壳多孔塑料件高光注射成型工艺研究 [J].工程塑料应用,2012,(01):32-35.

〔7〕周士冲.CAE在薄壳件注塑成型浇注系统设计中的应用[D].镇江:江苏大学,2006.