超级奥氏体不锈钢的焊缝组织和性能概述

2014-10-15尹士科刘奇凡贾冬玲

尹士科,刘奇凡,贾冬玲

(1.中国钢研科技集团有限公司,北京100081;2.哈飞汽车集团工艺技术部,黑龙江哈尔滨150060)

0 序言

超级奥氏体不锈钢是在奥氏体不锈钢基础上发展起来的。奥氏体不锈钢在很宽的温度范围内都有高的强韧性,富于延展性,能耐氯化物介质的腐蚀;含Si的奥氏体不锈钢耐氯化物腐蚀的能力更强;含Mo、Cu等元素的奥氏体不锈钢还能耐稀硫酸、磷酸等还原性酸和甲酸、醋酸等有机酸的腐蚀;奥氏体不锈钢一般没有冷脆转变温度,因此常作低温用钢。但奥氏体不锈钢的缺点之一是有应力腐蚀敏感性,在含氯化物介质中不耐应力腐蚀,容易发生孔蚀和缝隙腐蚀[1]。正是因为这方面的不足,促进了超级奥氏体不锈钢的发展。超级奥氏体不锈钢是高合金、高性能的奥氏体不锈钢,通常含20%~26%Cr,18%~30%Ni,3%~7%Mo,并用Cu(≤4%)、N(≤0.5%)进一步合金化,还具有超低碳、超高洁净度、超高均匀性等,其耐孔蚀当量PREN≥40。主要用于造纸漂白设备、冷凝器管道、高温海水热交换器、海水处理设备、化工设备、食品制造装置及精细化工生产设备等。

为了保证其焊缝金属的耐腐蚀性能与母材相当,焊接Mo含量为6%的超级奥氏体不锈钢时,应遵循“高匹配”原则,选用合金含量较高的Ni-Cr-Mo系列镍基合金焊接材料[2],例如Inconel 625等。在这种情况下,由于母材成分与焊材成分差异大,母材的稀释作用将会导致焊缝金属中的合金元素浓度发生明显变化,进而引起焊缝金属耐腐蚀性及韧性等方面的变化。

1 试验用材料和焊接规范

母材为12 mm厚的超级奥氏体不锈钢板,相当于312L;焊丝采用ERNiCrMo-3系的实心焊丝,相当于Inconel 625,直径φ1.2 mm;它们的化学成分列于表1。为了进行腐蚀试验,还采用了与母材成分相接近的实心焊丝,即312L焊丝;按照不同的比例将Inconel 625和312L焊丝加以搭配,实施TIG焊,分别制备出A、B、C三种不同成分的焊缝,其化学成分见表2,其中,焊缝A、B、C的稀释率分别为30%,50%和70%。焊接时采用V形坡口,60°角;TIG焊接,6层焊满坡口;焊接电流180 A,焊接速度1.67 mm/s。进行熔敷金属试验时,先采用Inconel 625焊丝在坡口上预堆边三层,再进行坡口内的焊接,由不受母材稀释的部位制取熔敷金属试样。

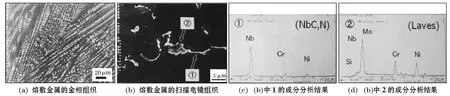

表1 试验用钢及焊丝的化学成分(质量分数,%)

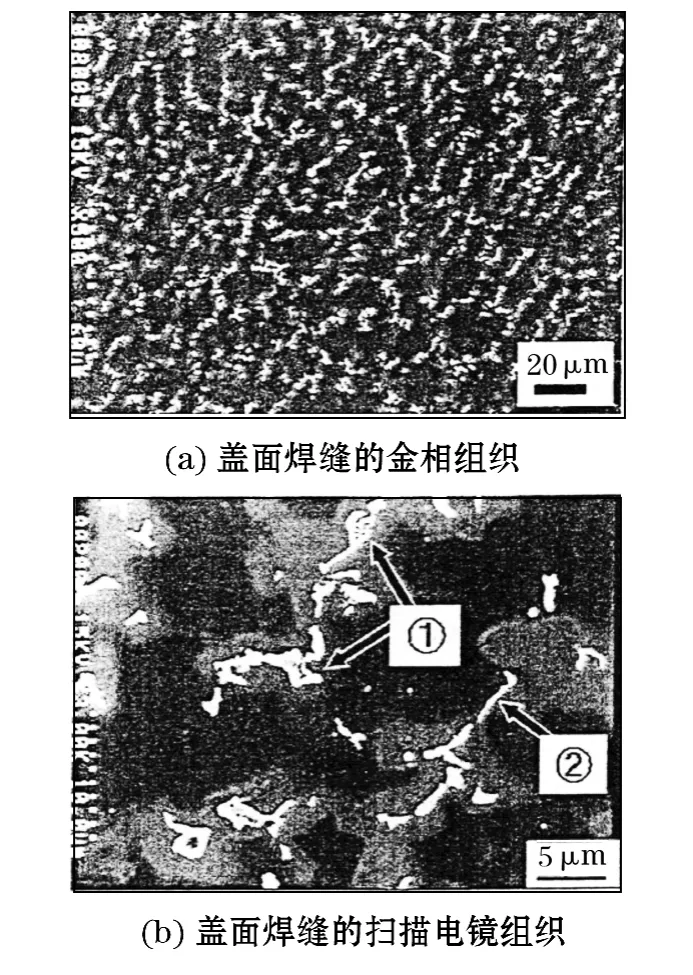

表2 试验用焊缝金属的化学成分(%,质量分数)

2 焊缝金属的组织及析出物

观察组织时,先用草酸溶液进行电解腐蚀,而后在金相显微镜、扫描电镜及透射电镜下作微观观察。熔敷金属、盖面焊缝、根部焊缝及熔合线附近的焊缝金属组织与析出物如下[3]。

2.1 熔敷金属的组织及析出物

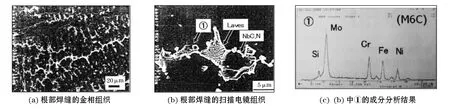

图1 熔敷金属的组织及析出物的电子探针分析结果

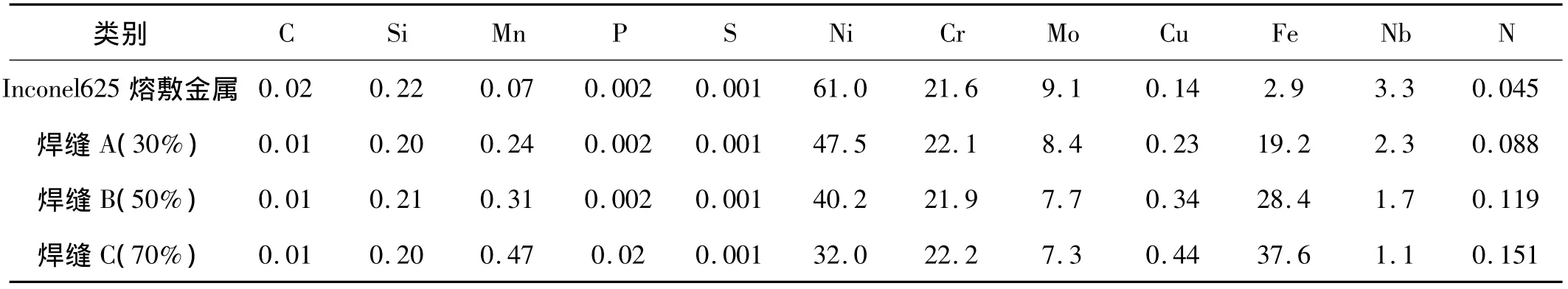

图2 盖面焊缝的组织

未受母材稀释的熔敷金属的金相和扫描电镜组织及析出物的成分分析结果示于图1。由图1a和图1b可以看出,析出物以分散状存在于枝晶之间,其形状有的呈棒状,长度约数微米,如图1b中的①所指。它的成分分析结果如图1c所示,Nb的峰值最高,经透射电镜的电子衍射确定,这是Nb的碳氮化物,即Nb(C,N),它是析出物主体;除此之外,还有少量的块状析出物,如图1b中的②所指,成分分析结果如图1d所示,经电子衍射确定,这是Laves相。

2.2 盖面焊缝金属的组织及析出物

盖面焊缝金属的金相和扫描电镜组织示于图2。由图2a可以看出,在最后一道焊缝中,析出物也是以分散状存在于枝晶之间,与熔敷金属相比较,其尺寸稍有增大。其中块状析出物所占的比例增大,如图2b中的①所指,这些块状的析出物是Laves相;图2b中②所指的棒状析出物是Nb的碳氮化物,即Nb(C,N)。与熔敷金属中析出物的不同在于,析出物主体变成了Laves相,而不是Nb(C,N)。

2.3 根部焊缝金属的组织及析出物

根部焊缝金属的金相和扫描电镜组织及析出物的分析结果示于图3。可以看出,在根部焊缝的枝晶之间,析出物呈连续的网状存在,大多数是粗大的、呈层状存在的Laves相,如图3b所示。在Laves相附近也能观察到棒状的Nb(C,N)和块状的M6C,M6C的位置如图3b中的①所指,它的成分分析结果见图3c。

图3 根部焊缝的组织及析出物的电子探针分析结果

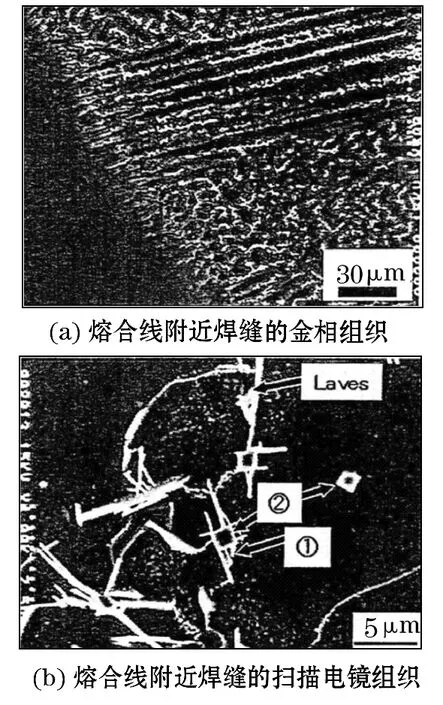

2.4 熔合线附近焊缝金属的组织及析出物

熔合线附近焊缝的金相和扫描电镜组织示于图4,这个部位也是被母材明显稀释的部分。可以看出,在焊缝的枝晶之间,析出物也呈连续的分布状态,且以Laves相为主;但也观察到针状的Z相(Ni,Cr)N,如图4b中的①所指;块状的(Nb,Ti)(C,N)析出物,如图4b中的②所指。

图4 熔合线附近焊缝的组织及析出物的电子探针分析结果

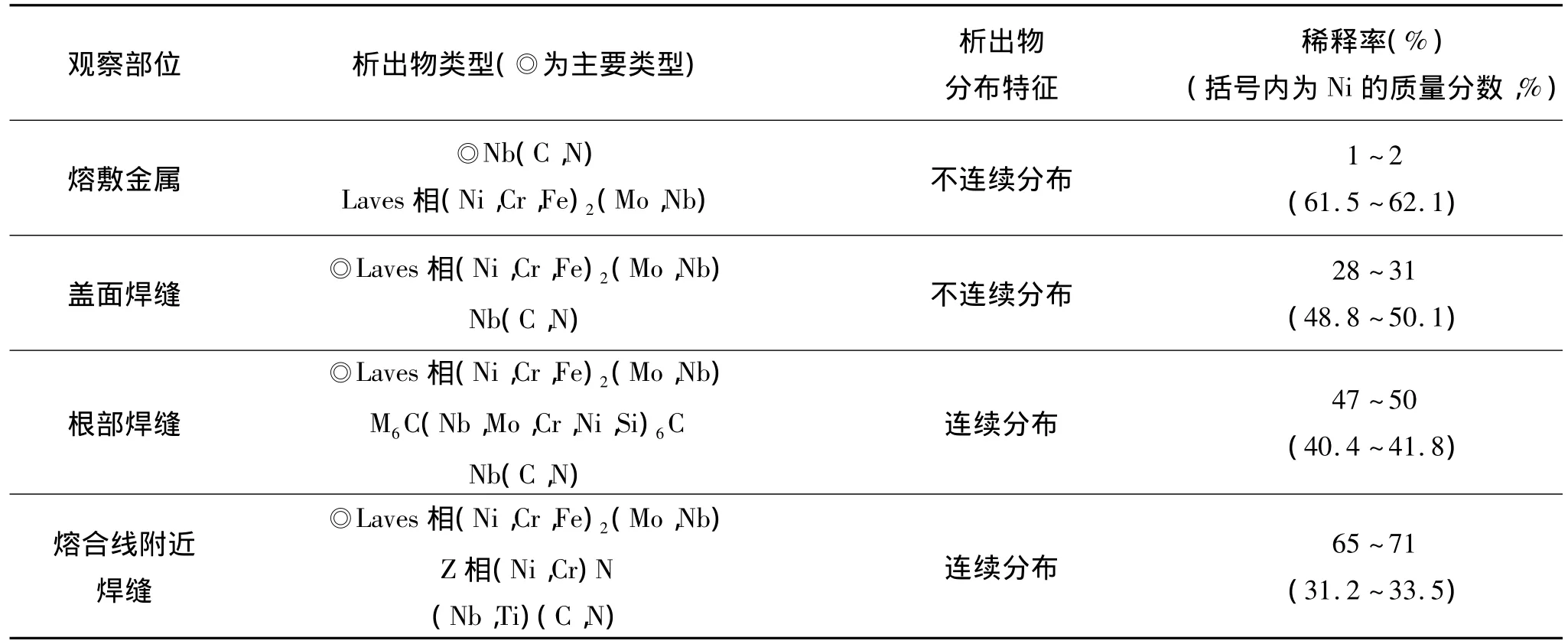

由以上的组织观察和析出物的成分分析结果可知,采用Ni基合金焊丝焊接超级奥氏体不锈钢时,其熔敷金属和焊缝中不同部位的析出物类型及分布特征等如表3所列;同时,对所观察的部位进行取样,测试其化学成分中Ni的含量,计算出相应的母材稀释率,一并列入表3之中。可以得知,当母材稀释率变化时,析出物的种类、数量和分布特征也发生相应变化。在熔敷金属中,其析出物以Nb(C,N)为主;受到母材稀释之后,其析出物以含Nb和Mo高的Laves相为主,并且随着稀释率的增大,Laves相的数量也增多;当母材的稀释率进一步增加之后,如在根部焊缝或熔合线附近的焊缝中,则生成粗大的Laves相,呈网状连续地分布于枝晶之间;但也有其它析出物,如M6C、Z相等。概括起来,随着母材稀释率的增加,其析出物由以Nb(C,N)为主,变成以Laves相为主,其数量和尺寸随之增加,并且由不连续状变成连续状或网状。

表3 焊缝中不同部位的析出物观察及分析结果汇总

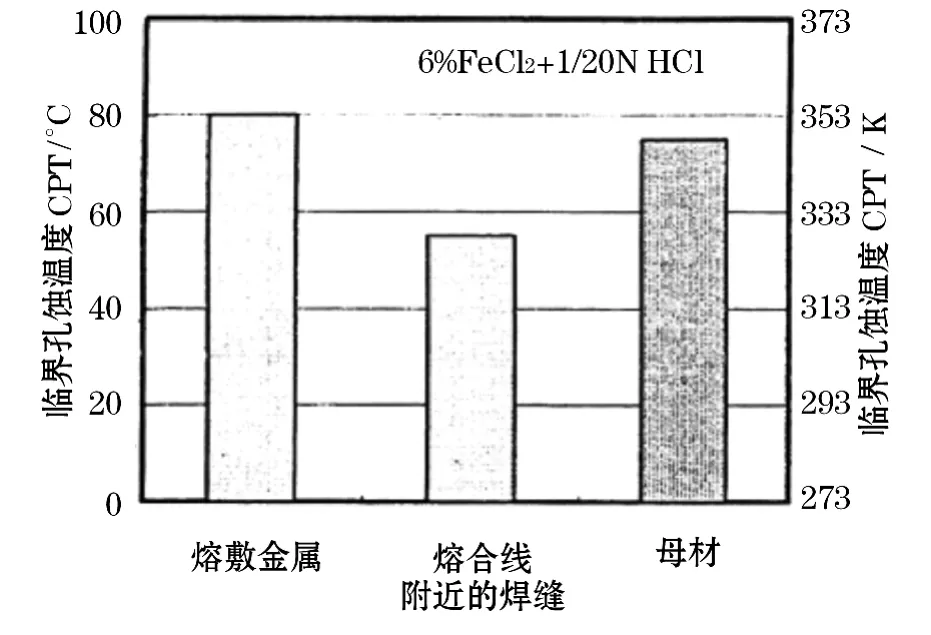

3 焊缝金属的耐腐蚀性能

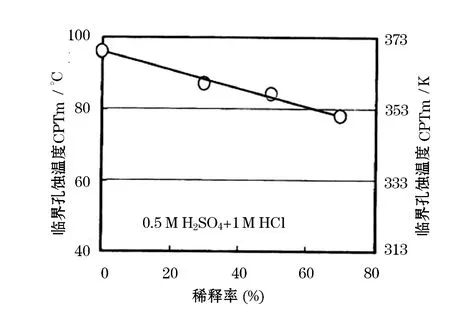

耐孔蚀试验通常采用临界孔蚀温度进行评定。有两种标准的试验方法,一是浸渍试验,采用二氯化铁溶液,测定出临界孔蚀温度,即CPT;二是恒电位试验,采用硫酸加盐酸溶液,保持在500 mV的电压之下,溶液的升温速度为每分钟0.5 K,当测出的电流密度超过0.001 mA/mm2时,则评定为出现孔蚀,这时测定出的临界孔蚀温度称为CPTm。采用镍基合金焊丝焊接超级奥氏体不锈钢时,熔敷金属、熔合线附近的焊缝及母材的临界孔蚀温度CPT示于图5。可以看出:熔敷金属的耐孔蚀性能与母材相当,但熔合线附近焊缝金属的耐孔蚀性能降低了,其CPT比熔敷金属下降约25℃。可见,受到母材稀释后,焊缝的耐孔蚀性能下降了。为了定量地测出母材稀释率与耐孔蚀性能之间的关系,利用表2中给出的茵科镍625熔敷金属和三种成分的焊缝,它们分别代表着不同的母材稀释率,采用恒电位试验方法测定各自的CPTm,其结果示于图6[4]。由图6可以确认,随着母材稀释率的增加,CPTm值逐渐减少,耐孔蚀性能逐渐下降。尽管恒电位法测定的CPTm值要比浸渍法测定的CPT值偏高一些,这可能与腐蚀环境(溶液)有关,但它们的耐孔蚀倾向是一致的,即稀释率越大,耐孔蚀性能越差。

图5 不同焊缝及母材的耐孔蚀性能

图6 稀释率与临界孔蚀温度的关系

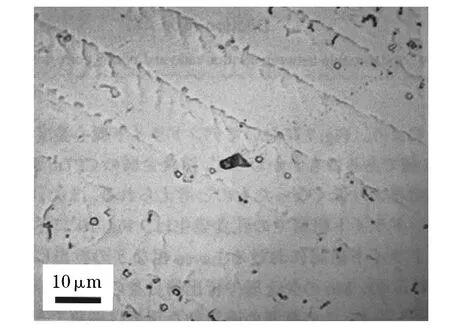

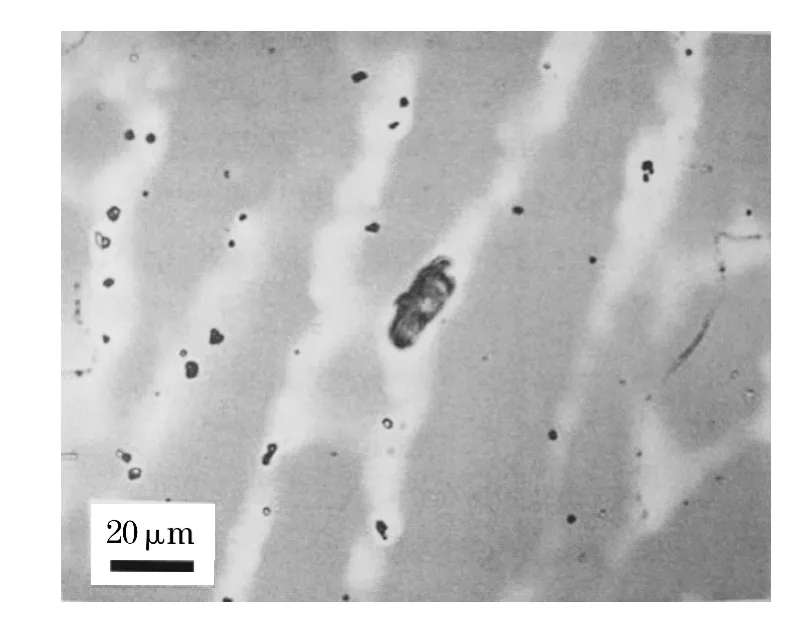

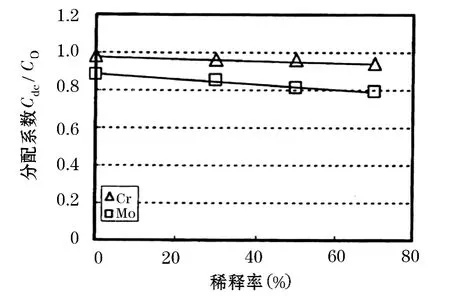

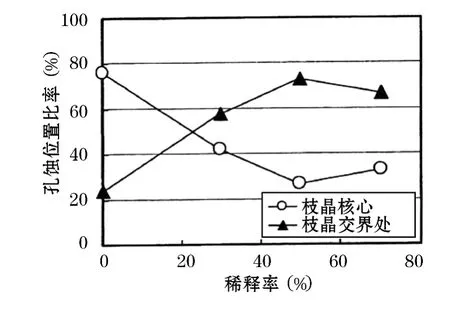

稀释率对孔蚀位置也有一定影响,当稀释率低时,孔蚀多出现在枝晶核心部位,如图7所示。而当稀释率高时,孔蚀则多出现在枝晶交界部位,如图8所示。孔蚀出现在枝晶核心部位的原因,可能与凝固偏析有关系。偏析导致了枝晶核心部位的Cr和Mo的浓度下降,而这两种元素对提高耐孔蚀性能是有效的。图9给出了稀释率对Cr和Mo浓度变化的影响,图中纵坐标为Cdc/Co,即所测定部位的枝晶核心处的元素浓度(Cdc)与化学分析时得到的同一元素的成分(Co)之比值,通称分配系数。分配系数越小,表明枝晶核心处该元素的浓度越低,即贫化程度越明显。由图9可以看出,Cr的贫化程度较小,Mo的贫化程度较大,且母材的稀释率越大,Mo的贫化程度越大。

图7 稀释率较低时的孔蚀位置

图8 稀释率较高时的孔蚀位置

图9 稀释率溶质分配的关系

为了深入研究孔蚀位置的分布规律,对各个稀释率条件下的孔蚀位置进行了统计性的观察,各取50个视野,分别统计在枝晶核心处出现的孔蚀数量和在枝晶交界处出现的孔蚀数量,计算出两者各占总量的比例,其结果如图10所示。由图可知,随着稀释率的增加,在枝晶交界处出现的孔蚀比率增大。对于这一规律,有学者解释为[5],由于枝晶交界处Laves相的析出,导致该处形成了Cr、Mo的贫乏区所致。这一点与前面介绍的组织观察结果是吻合的,即随着稀释率的增加,析出物以Laves相为主,且其数量和尺寸也随之增加。

图10 稀释率与孔蚀位置的关系

4 焊缝金属的韧性变化

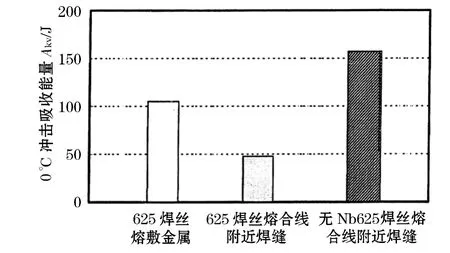

采用表1中给出的312L母材、Inconel 625焊丝,另外专门制造一种不含Nb的Inconel 625焊丝,按照给出的条件进行焊接,将焊接接头加工成冲击试样,在相应部位开出冲击缺口,分别测定熔敷金属及熔合线附近的焊缝在0℃下的冲击吸收能量,试验结果示于图11。

图11 不含Nb与含Nb的焊缝韧性

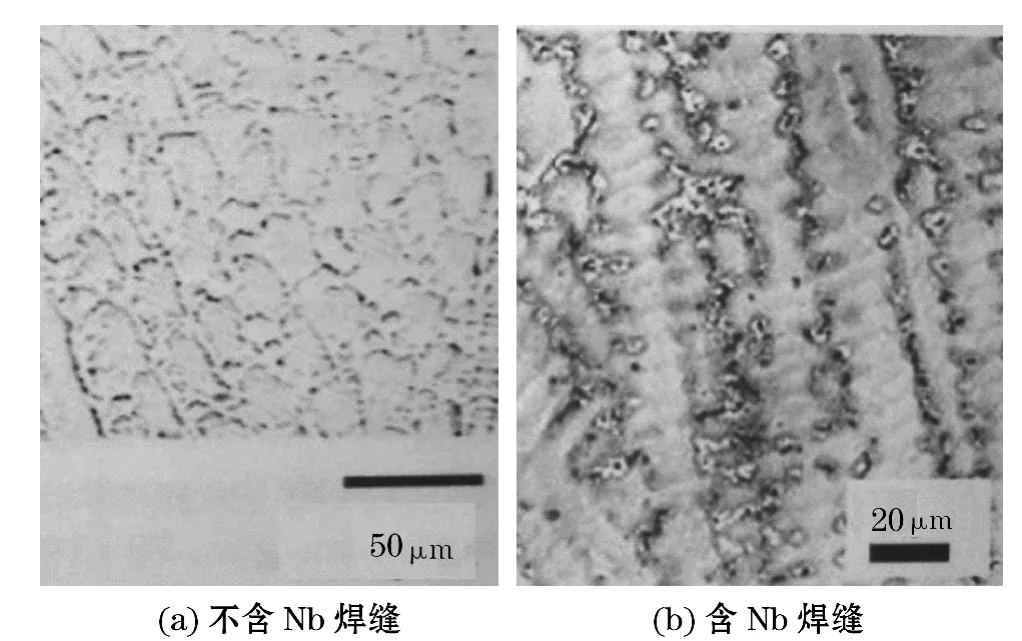

可以看出,Inconel 625焊丝的熔敷金属冲击吸收能量明显高于熔合线附近的焊缝冲击吸收能量;但是,它又低于不含Nb的Inconel 625焊丝焊出的熔合线附近的焊缝冲击吸收能量。从金相组织看,不含Nb的Inconel 625焊丝焊出的焊缝是单相奥氏体组织,呈树枝状晶存在,见图12a;它与含Nb的Inconel 625焊丝焊出的焊缝组织是一样的,见图12b;两者间的不同之处在于:不含Nb条件下的焊缝金属,在其枝晶交界处的析出物明显减少,这些析出物包括Laves相和表3中给岀的Nb的碳氮化物等。可能是这些析出物的减少,导致了其焊缝金属的冲击性能明显提高。

图12 不含Nb与含Nb的焊缝组织

5 结论

采用高Mo系的Ni基焊丝Inconel 625,焊接含Mo高的超级奥氏体不锈钢312L时,母材的稀释会对焊缝金属组织、耐孔蚀性能及韧性等造成如下影响:

(1)焊缝金属的部位不同,包括熔敷金属、盖面焊缝、根部焊缝及熔合线附近的焊缝,其组织与析出物的类型、数量和形态也不同。随着母材稀释率的增加,析出物由以Nb(C,N)为主变成以Laves相为主,其数量和尺寸随之增加,且由不连续状变成连续状或网状。

(2)随着母材稀释率的增加,临界孔蚀温度CPTm值逐渐降低,耐孔蚀性能下降。当稀释率低时,孔蚀多出现在枝晶核心部位;而当稀释率高时,孔蚀则多出现在枝晶交界部位。

(3)受到母材稀释的熔合线附近的焊缝金属冲击吸收能量明显降低,仅为其熔敷金属的一半。不含Nb的Inconel 625焊丝焊出的焊缝韧性,则明显高于含Nb的相同焊丝焊出的焊缝韧性。

[1]Koseki Ogawaand T.Weldability of 6%Mo Super austenitic Stainless Steel for Seawater.Applications,Quarterly Journal of Jpn.Weld.Soc.,1991(9):154-160.

[2]Suetsugu K,Suzuki T,Inoue H.Multiple uses high corrosion resistant stainless steel NSSC270,Zairyo-to-Kankyo,2008(57):322-326.

[3]井上裕兹,本間竜一,福元成雄.Ni基合金溶接材料を用いた異材溶接金属组織に及ぼす母材希釈の影響(A).溶接学会論文集(C),2012,30(1):9-18.

[4]井上裕兹,本間竜一.Ni基合金溶接材料を用いた異材溶接金属の耐食性に及ぼす母材希釈の影響(A).溶接学会論文集(C),2012,30(1):19-23.

[5]NaKaoand Y,Nishimoto K.オ-ステナィト系ステンレス鋼溶接金属の組織と耐孔食性支配因子(R),第67回腐食防食ツンポヅウム資料,1986,1.