几种不同载荷边界处理方法的内燃机连杆有限元分析对比

2014-10-15喻菲菲胡圣荣杜灿谊

喻菲菲,胡圣荣,杜灿谊

(1.广东技术师范学院 机电学院,广州 510635;2.华南农业大学 工程学院,广州 510642)

0 引言

连杆是内燃机的重要构件和运动件,其结构形状和受力情况都很复杂,如果连杆设计不合理,运行中会出现应力集中现象、局部强度或刚度不足, 导致连杆失效。随着现代先进CAE技术在内燃机零部件设计中的广泛应用,可靠性和高效性均得到保证,同时,可降低设计成本。

本文利用ANSYS大型通用CAE软件和有限元方法对某柴油机连杆进行受力分析。在有限元分析方法中,如何处理和施加载荷是非常重要的,计算误差可能往往来自不准确的载荷边界处理。为更准确模拟连杆实际载荷状况,需进一步考虑连杆惯性力的计算和加载,通过ANSYS运算获取了连杆应力分布数据,在此基础上,进一步对比分析了几种不同载荷边界处理方法对有限元计算结果的影响,这些方法包括:1)等效移置惯性力到单元的十个节点;2)将惯性力平均加到单元的四个角点;3)不施加惯性力;4)大小头轴承载荷处理采用接触算法。通过对比分析,得到一些有益结论,对内燃机连杆优化设计有一定指导作用。

1 连杆有限元模型建立

首先利用Pro/E建立某柴油机连杆三维实体模型,再导入ANSYS进行有限元网格划分等处理[1]。

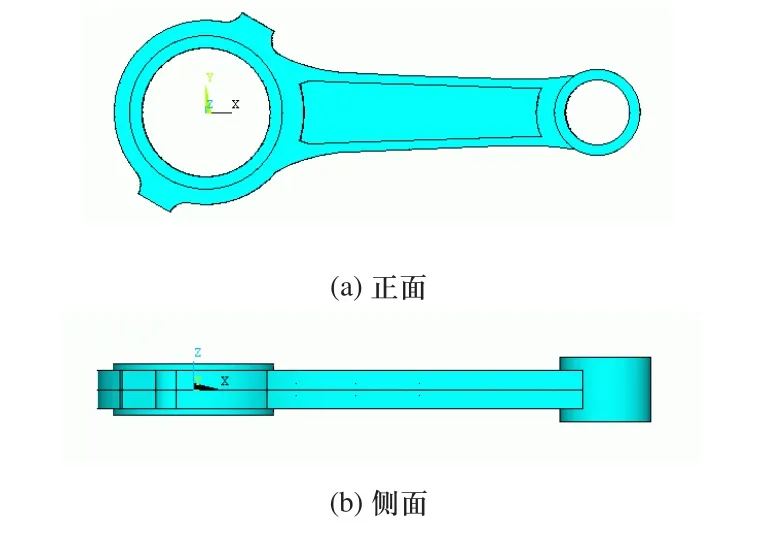

1)实体模型

连杆模型取自12缸四冲程V型柴油机,属斜切口连杆,长度为0.32m,曲柄半径0.08m,大头孔直径0.105m,小头孔直径0.053m,小头厚度0.05m,大头厚度0.04m,杆身厚度0.03m。由于只考虑连杆整体受力,将连杆、大头和大头盖作为整体处理。如图1所示的是在ANSYS建立的连杆实体模型。

图1 连杆实体模型

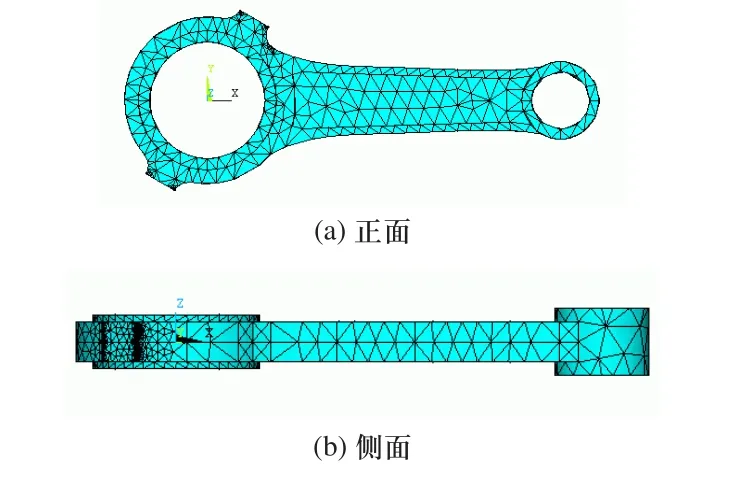

2)有限元网格划分

考虑到连杆形状不规则和体的自由网格划分,选取四面体三维实体单元,单元类型SOLID187,是三维二次四面体单元,具塑性、蠕变、应力强化、大变形和大应变功能。该单元有10个节点,每个节点有X、Y、Z等3个方向平动自由度。另外,由于连杆大小头内表面压力不是均匀分布,需要在实体表面覆盖一层表面效应单元SURF154,通过其施加非均匀分布压力。定义连杆为各向同性线弹性材料,弹性模量为2×1011N/m2,泊松比为0.3,两者不随温度变化而变化。

使用SmartSize工具自由划分网格,分网水平值为7。对整个连杆模型划分网格,共得到14713个四面体单元和27863个单元节点;然后,选择大小头的内表面,对大小头的内表面划分网格,得到256个表面效应单元。如图2所示为连杆的有限元模型。

图2 连杆有限元模型

2 连杆载荷计算与施加

连杆有限元计算中,如何处理作用于连杆上的载荷是非常重要的,特别是某些载荷边界分布规律难以用理论或测量方法来确定的,正确模拟载荷分布显得非常关键。

1)作用力情况

由于连杆与衬套、轴瓦为一整体模型,所以不考虑连杆衬套、轴瓦过盈装配产生的预紧力。仅考虑连杆受到以下三种力的作用:(1)作用于活塞的气体作用力;(2)活塞组件的惯性力;(3)连杆自身的惯性力。

可依据气缸压力随曲轴转角变化曲线数据计算出任一曲轴转角作用于活塞的气体作用力[2];同时,根据曲柄连杆机构的结构简图可推导出活塞组的惯性力的计算公式[2,3]。对于连杆惯性力,用“多质量代替系统”处理,推导出连杆的任一个有限元单元的惯性力。

从而根据以上得到的连杆惯性力、活塞组件惯性力和缸内气体压力等载荷,进行连杆大端与小端轴承负荷的计算[4]。

2)考虑连杆惯性力的准动态分析

连杆是一个作高速复杂平面运动的结构,它的静力分析模型还不能完全真实地反映连杆在工作时的受力情况,而采用动力分析的有限元法进行连杆的结构计算分析是最理想的,但由于连杆牵连运动的复杂性而使计算变得非常复杂。因此,考虑连杆惯性力的准动态分析方法获得较好实际应用效果。此方法是通过考虑连杆惯性力而对荷载作重新计算和处理所得。根据达朗贝尔原理,在作用于连杆的力系中引入相应的惯性力,就可以将求解连杆的动力问题化为相应的静力问题[5]。

连杆惯性力的大小和方向是随曲轴转角的变化而变化的,所以本文对连杆惯性力采用“多质量代替系统”的处理方法来求解任一四面体单元所受的惯性力,具体方法可参照相关文献[6,7]。

3)轴承大小头轴承载荷等效计算

在保证计算精度的前提下,可用近似的分布规律模拟轴承实际载荷分布,一般认为作用在轴承或轴上的载荷沿圆周按余弦规律分布,沿轴向按直线分布[8],于是,可推导连杆大小头内表面上的瞬时分布面力随曲轴转角变化的公式[4]。

4)载荷施加

计算出了连杆的惯性力和作用在大小端内表面的荷载以后,需要把它们施加到连杆的有限元模型上。

(1)连杆惯性力载荷施加

本文对连杆载荷处理,有考虑连杆惯性力和不考虑连杆惯性力两种情况,如果考虑连杆惯性力,则由于各点的惯性力大小和方向各不相同,惯性力需分别加到每个节点上,其加载方法如下:根据前面计算出的任一个单元的惯性力,为使其移置为等效的节点载荷,构造单元的插值函数,即构造用局部自然坐标系表示的插值函数,这样需要建立一个坐标变换,把总体坐标中几何形状扭曲的单元转换成自然坐标中几何形状规则的四面体单元。由于采用了自然坐标,积分限规格化了,但是仍然很难用精确积分得到显式积分结果,因此再采用数值积分,计算出单元各节点上的惯性力。实际计算时,用APDL语言编写计算单元体积力的程序[9]。

(2)大小头内表面载荷施加

作用在大小头内表面的荷载是作为表面压力施加到覆盖在大小端内表面的表面效应单元上。将计算出了大小端作用力合力的大小和方向,选取与合力作用点方向的夹角在75o以内的面为施加表面荷载的面。选取指定面上的所有节点,然后选取这些节点所在的单元,用单元形心点处的分布面力载荷乘以此单元的面积,即可得到每个选中单元所受的面力,将单元面力除以3分配到各单元节点上,这样就完成了大小头内表面荷载的施加。实际计算时,用APDL语言编写施加大小端内表面荷载的程序。

3 几种载荷边界处理计算方法对比分析

连杆失效多为在周期变化外力作用下的疲劳破坏,故计算分析应重点考虑受最大压缩工况,以获取在危险工况下连杆应力和变形的分布情况。有限元计算分析时,载荷处理对结果可能有深度影响。对连杆载荷,本文对比了考虑连杆惯性力和不考虑连杆惯性力两大类的4种处理方法对连杆应力分布的影响。

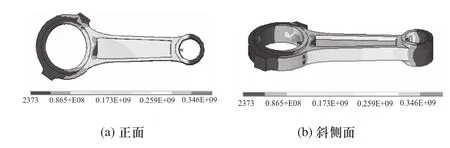

1)等效移置惯性力到单元的十个节点

这种方式考虑连杆惯性力,对各单元惯性力进行等效移置到各个节点,然后累加各个节点所受惯性力,完成惯性力的加载。对连杆施加约束和载荷以后,开始求解,求解完成后,进入ANSYS后处理器查看计算结果,连杆节点的等效应力图如图3所示。

最大应力出现在小端内表面的节点上,最大应力值为389兆帕,从图3(a)可以看出连杆大小端内表面的应力比较大;从图3(b)发现,随着向连杆大头的靠近,杆身应力逐渐减小,但是变化幅度并不大。杆身所受应力最大的节点位于杆身靠近小头的外侧面上,最大应力值为254.02兆帕。

图3 采用方法1时节点结果等效应力图

从图3(a)、图3(b)可见,小头的上端和大头的下端的应力较小,这是因为:在压缩工况下,影响连杆应力分布的主要是活塞销和曲柄销对连杆大小头的压缩载荷,而这个压缩载荷分布在连杆小头的下端内侧150o范围表面和大头的上端内侧150o范围表面,因而,根据杆件受压理论可知:在压缩荷载分布的范围内,连杆的应力较大,剩余的连杆小头和大头的表面部位应力较小,分析结果符合理论。

2)将惯性力平均施加到单元的角节点

为简化施加惯性力的过程,不考虑边中节点的加载,将单元惯性力平均施加到单元的角节点,即将计算出的每一个四面体单元的惯性力平均四等分加到单元的四个角节点上,对最大压缩工况进行求解,得到节点结果等效应力图如图4所示,对比图3(b),可见两个应力云图的分布基本一样,最大应力同样出现在小头加载的应力集中处,最小应力出现在大头下端外侧,最小应力值有所增大。图5中杆身应力最大应力值为254.02兆帕,与上述前面方法求解结果相同。

图4 采用方法2时节点结果等效应力图

由此可知,等效移置惯性力到单元的十个节点和将惯性力平均施加到单元的角节点两种方式对连杆的有限元计算结果没有大的区别。分析原因有二:首先,连杆的惯性力本身相对于最大燃气压力来说就比较小,所以它的加载方式对连杆的有限元计算结果影响不大。其次,连杆有限元模型的网格质量较高,即使使用线性单元得到的结果也比较精确。

3)不考虑惯性力作用

在最大压缩工况时,惯性力相对于最大燃气压力来说并不算大,所以考虑不施加惯性力来对比有无惯性力对连杆有限元计算结果的影响。在最大压缩工况下,仅不施加惯性力,求解得到的连杆节点结果等效应力图如图5所示,对比图3(a),可以看出,无惯性力比有惯性力时连杆杆身的应力分布更对称,这是因为无惯性力时,大小端的轴承载荷的合力是大小相等、方向相反并沿着连杆轴线方向的,而有惯性力时,因为考虑了惯性力,大小端的轴承载荷的合力不是沿着连杆轴线方向的。同样,在大小头的内表面加载处出现了应力集中。杆身的最大应力出现在靠近小头的中上部,最大应力值为259.52兆帕,比计算惯性力时的杆身最大应力254.02兆帕要大5.5兆帕,相差并不算大。

图5 采用方法3时节点结果等效应力云图

为了判断不计入惯性力对连杆有限元计算结果的影响有多大,改变几种工况来进行对比,如表1所示为不同转速工况下计入惯性力和不计入惯性力杆身最大应力的计算结果。

表1 不同转速下的杆身最大应力计算结果

得到结论:不计入惯性力得到的杆身最大应力比计入惯性力得到的杆身最大应力要大,而且,改变发动机的转速,保持其他参数不变,发现发动机转速越小,两者的差值越小,也就是说,不计入惯性力在高转速的时候对计算结果的影响较大。

4)大小头轴承载荷处理采用接触分析法

前面三种方法对连杆大小头的轴承载荷都是采用经验简化算法进行计算和加载的,计算结果显示,在大小头的内表面加载处均发生了应力集中现象。为了最大限度的模拟连杆与活塞销、曲柄销之间的关系,下面将采用接触分析。为了简化计算,仅考虑最大压缩工况,同时也不考虑惯性力的作用。

对连杆、活塞销和曲柄销建立实体模型,选择单元类型为SOLID95,对这三者划分网格。选择小头内下表面180o范围的面和活塞销外侧面下180o范围的面,把这两个面同时指定为目标面和接触面,定义目标单元为TARGE170,定义接触单元为CONTA174,然后在接触面之间定义两组3D接触对,这种在两个面之间建立对称接触的分析方法能减少穿透。再选择大头内上表面180o范围的面和曲柄销外侧面上180o范围的面,同样定义两组3D接触对。划分网格后得到的有限元模型如图6所示。

图6 连杆、活塞销和曲柄销的有限元模型

对模型载荷边界进行正确设置并求解,得到连杆的节点结果等效应力图如图7所示。

图7 采用方法4时节点结果等效应力云图

从图7可以看出,连杆左右两侧的应力分布较对称,杆身的应力沿着向连杆大头方向逐渐减小,应力最大值为271兆帕,处于杆身凹槽的最上端靠近小头处。因为此处受力较大,横截面积又突然减小,所以应力较大。

下面重点分析大小头内表面的应力分布情况,连杆小头的节点结果等效应力图如图8所示。连杆小头的内表面的最大应力不超过杆身的最大应力,而前面三种使用简化算法加载小头轴承载荷时,小头内表面均出现了应力集中现象,应力值也远大于杆身,可见接触算法能更准确的描述小头内表面的应力情况。

从图8还可以看出,小头与活塞销的接触角接近180o,应力值由中间向两边逐渐减小。由此得到启示:如果以后使用经验简化算法施加大小头轴承载荷,小头的接触角应该选大一些,180o较为合适。

图8 小头内表面的节点等效应力图

大头内表面的节点等效应力图如图9所示。可以看出,连杆大头内表面接触处的应力更小,由此可知,连杆的最大应力是出现在杆身的,用简化算法加载轴承载荷时,在大小头内表面出现的很大的应力是应力集中的结果,不符合连杆大小头真实的状态。从图9还可以看出,连杆大头与曲柄销的接触角较小,如果以后使用经验简化算法施加大小头轴承载荷,大头的接触角应该选小一些,120o较为合适。

图9 大头内表面的节点等效应力图

4 结束语

利用ANSYS对内燃机连杆进行有限元建模与分析,重点分析了载荷边界不同处理方式对连杆有限元计算结果的影响,得到以下结论:1)等效移置惯性力到单元的十个节点上和将惯性力平均施加到单元的角节点上对连杆的有限元计算结果没有大的影响。2)比较了三种不同发动机转速下的杆身最大应力,发现:不计入惯性力得到的杆身最大应力比计入惯性力得到的杆身最大应力要大,而且,发动机转速越小,两者的差值越小。3)用接触分析模拟了连杆大小头与曲柄销、活塞销之间的关系,发现:大小头内表面的应力不超过杆身的最大应力,连杆小头的接触角较大,接近180o,连杆大头的接触角较小,接近120o。这些分析结果可为内燃机连杆有限元优化设计提供一定的分析依据。

[1]张建伟,白海波,李昕.ANSYS 14.0超级学习手册[M].北京:人民邮电出版社,2013.

[2]吴兆汉,汪长民.内燃机设计[M].北京:北京理工大学出版社,1989.

[3]李飞鹏.内燃机构造与原理[M].北京:中国铁道出版社,2003.

[4]喻菲菲.大功率柴油机连杆的有限元分析及优化的研究[D].广州:华南农业大学,2006.

[5]郭吉坦,东野长松,巨建民.柴油机连杆动力学分析的新方法[J].机械设计与制造,2003,(3):99-101.

[6]陈国华.有限元法在内燃机中的应用[M].武汉:华中工学院出版社,1985.

[7]陈国华.内燃机连杆动应力有限元计算[J].内燃机工程,1983,(2):31-38.

[8]钱丽丽.连杆大头—曲柄销接触的三维有限元素法计算[J].内燃机工程, 2000,21(1):54-58

[9]博弈创作室.APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社,2004.