基于正交实验的P20钢高速铣削研究

2014-10-15王敏毅郑碧霞韩振威林有希

王敏毅,黄 颖,郑碧霞,韩振威,林有希

(1.福州职业技术学院,福州 350108;2.福建师范大学 化学与材料学院,福州 350007;3.福州大学 机械工程及自动化学院,福州 350108)

0 引言

高速铣削不但显著提高了产品加工的效率和质量,而且还为绿色生态环保的可持续制造提供了比较先进的前沿技术,是当前竞相研究的热门领域和加工的主流技术[1~4]。自硬型或预硬型模具钢由于在供货时就达到了用户需要的组织结构和状态,可直接加工成模具而不需要再进行热处理,从而避免了组织改变、变形和开裂等缺陷而得到了广泛的应用。P20预硬型模具钢就是其中典型的代表[5,6]。目前对高速铣削模具钢的研究,一般集中在冷作模具钢和热作模具钢等高硬度钢的高速铣削研究[7~10];对于硬度通常在HRC30-42、使用最广泛的P20模具钢的研究,主要在材料的改性、热处理工艺方面进行探讨并获得了比较成熟的技术和工艺;但与之有关的高速铣削研究比较少,也缺乏针对性、系统性的阐述。本研究以TiAlN涂层刀具在高速条件下对P20模具钢进行铣削正交实验,根据结果实现对铣削参数的优化和表面粗糙度的预测,并为刀具设计和选择提供减摩和抗磨实验依据,具有重要的实际应用价值。

1 实验方法

1.1 P20试样的制备

实验材料采用HRC28~32的P20预硬型模具钢。材料的尺寸为:160×120×40(mm),其化学成分以及常温下的机械和物理性能分别如表1、表2所示。

表1 P20模具钢的主要化学成分(wt%)

表2 P20机械和物理性能

1.2 实验的主要设备与检测仪器

1.2.1 主要加工设备

P20高速铣削试验是在汉川立式加工中心XH715D上进行。其主轴最高转速为8000r/min、工作台X向/Y向/Z向行程为880/600/510mm。

1.2.2 主要检测仪器

德国Mahr Perthometer M2型便携式粗糙度测量仪。依照DINENISO 11562标准的相位修正轮廓滤波能获得满意的测量效果,可完成高精度的表面粗糙度测量。测量范围达150µm,用于P20模具钢表面粗糙度测量。

1.3 实验刀具的选择

1.3.1 刀杆的选择

实验刀杆选用舍弃式直角铣刀杆SKE-2030,表3为刀杆主要参数,图1为刀杆及刀片装夹示意图。

表3 刀杆主要参数

图1 刀杆及刀片装夹示意图

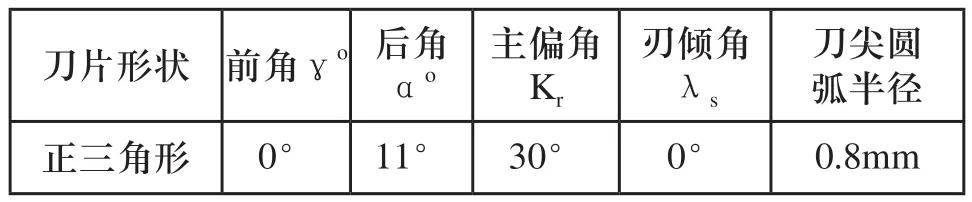

1.3.2 刀片的选择

为了便于实验和结果测量,实验选用三菱(Mitsubishi)公司可转位数控刀片,型号为TPMN160308。刀片的几何角度如表4所示,其中TiAlN涂层中膜层成分的原子分数约稳定为:Ti27%、Al24%、N49%。

表4 刀片的几何角度

1.4 实验因素和水平设计

在本实验中主要研究铣削参数的影响,尽可能减小一些外部因素的干扰。因此利用正交实验并且选择出有代表性的可控因素来进行研究。在实验中铣削参数ap、v和ƒ作为实验因子,分别标示为A、B、C;每个因子取3个水平1、2、3,从而可以得到一个3因素、3水平的正交试验表L9(34),并将正交表第4列作为空列,标示为D。为了保证已加工表面粗糙度Ra值测量的准确性,减少其他因素的干扰和影响,实验过程中,各加工表面均进行了两次加工。每次选取三个不同位置对加工表面进行测量,各自求取它们的平均值。因此,该实验为一个重复试验,重复次数为2;在某些参数下表面粗糙度出现较大波动时,增加试验次数,以保证实验结果尽可能准确。正交实验设计和结果如表5所示。

2 实验结果与分析

实验过程中,各加工表面均进行了两次加工,每次选取三个不同位置对加工表面进行测量,各自求取它们的平均值,表格中的Ra1和Ra2分别为两次实验的平均值。为了取更多的实验数据进行研究,Ra1和Ra2结果为分析对象,相当于一个重复试验,重复次数为2。从表5的实验结果可以看出,相对于常规低速铣削,在高速铣削条件下粗糙度值均处在一个较低的水平[11~13]。

表5 正交实验设计及结果

2.1 正交实验结果直观分析

根据正交实验的直观分析、方差分析和贡献率分析等三种主要方法,首先应用直观分析法处理表5的试验结果,得到表6。由于是重复试验,根据相关文献可知[14],在计算K1、K2和K3时,要用各号实验重复2次的数据之和。由表6的极差值可以判断,对表面粗糙度的影响程度从强到弱依次为f、v和ap,同时空列误差的影响非常小,可忽略。

表6 正交实验直观分析表

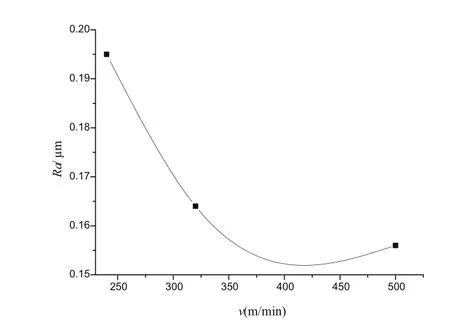

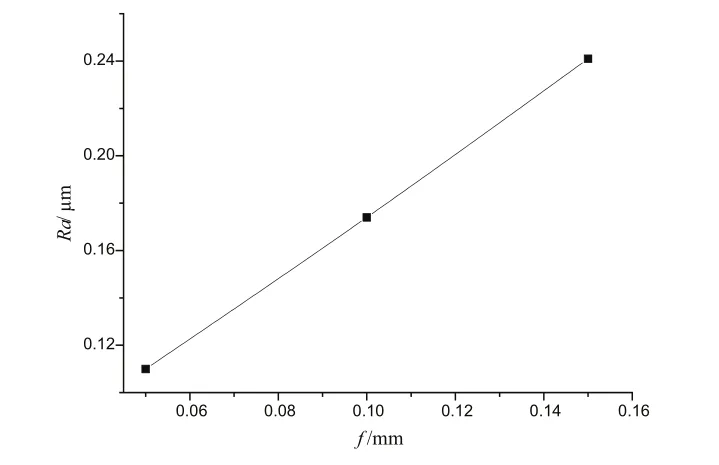

根据表6作多因素正交试验的直观分析如图2~图4所示。分别显示ν、ƒ和ap三个参数对表面粗糙度Ra的影响程度以及变化趋势。从图中可以看出,在本次实验取值范围内,随着ν的增大,由低速向高速过渡的阶段Ra显著降低,当ν进一步增大,加工表面Ra值减小,但变化趋于平缓;进给量ƒ的增加,使Ra呈增长趋势,且近似于线性;随着ap的增加,Ra值会逐渐减小。这与有关的研究和实验结果相一致[15,16]。综合三者的影响因素,铣削参数最优组合为A3B1C3。

图2 铣削速度对表面粗糙度的影响

图3 进给量对表面粗糙度的影响

图4 铣削深度对表面粗糙度的影响

2.2 正交实验结果方差分析

由于直观分析无法精确估计实验误差大小、无法精确和定量的判断各种因素对试验结果的影响。而且对于所考察因素作用的显著性也没有一个标准可以判别。因此进一步采用方差分析以弥补直观分析存在的缺陷;与无重复试验不同的是,重复试验总体误差的离差平方和SE由空列误差SE1和重复实验误差SE2两部分构成:

式中:r为重复次数,na为因素水平个数,a为每个水平试验次数n=a×na。

表7为方差实验结果,其中Fa项根据F分布表查得,从表中可以看出:Fƒ> Fν>Fa>F0.01(2,11),则说明每齿进给量、铣削速度、铣削深度影响都高度显著;贡献率η结果与直观分析相吻合,但影响程度不同,其中每齿进给量影响达82.6%,而误差贡献率仅为1.13%,说明其他因子影响较小。

2.3 实验验证

由本实验得到的最优铣削参数组合的应用范围限于正交试验所采用铣削参数范围之内,因此实际生产中应该根据实际的应用和参数要求来进行优化,但方法基本一致。对于本研究的数据结果,按照最优铣削参数组合A3B1C3,即ƒ=0.1mm/tooth、v=500m/min、ap=0.3mm进行实际加工实验,得到三组数据分别为:0.078µm、0.083µm、0.079µm,均在置信区间内,因此优化的铣削参数是正确的。采用正交实验对实际生产中的相关影响因素进行优化是一种比较准确、经济和快捷的方法。

3 结论

1) 在高速铣削P20模具钢时,对已加工表面粗糙度的影响程度从f、v和ap对依次减弱。

表7 方差分析结果

2)对正交实验结果,高速铣削P20预硬型模具钢获得了较低的表面粗糙度,以f=0.1mm/tooth、v=500m/min、ap=0.3mm的铣削参数组合,能获得较好的表面加工质量。

3)采用方差分析法,得到f,v,ap都高度显著,贡献率η结果与直观分析相同,从而验证了最优铣削参数组合的正确性。

[1]艾兴等.高速铣削加工技术[M].北京:国防工业出版社,2003.

[2]曾维林,吴连连.高速切削加工技术的研究现状及应用[J].机械研究与应用,2008,21(5):4-8.

[3]Dewes R C,Aspinwall D K.A review of ultra high speed milling of hardened steels[J].Journal of Materials Processing Technology,1997,69:1-17.

[4]付芝芳,刘月花.浅析高速切削中的刀具技术[J].现代企业文化,2010.(21):157-157.

[5]陈再枝,马党参.塑料模具钢应用手册[M].北京:化学工业出版社,2005.

[6]罗毅,吴晓春.预硬型塑料模具钢的研究进展[J].金属热处理,2007,32(12):22-25.

[7]Dolinsek S,Ekinovic S,Kopac J.A contribution tounderstanding of chip formation mechanism in high-speed cutting of hardened steel[J].Journal of Materials Processing Technology,2004,157-158:485-490.

[8]Elbestawi M A,Chen L,Becze C E,El-Wardany T I.High-Speed Milling of Dies and Molds in Their Hardened State[J].CIRP Annals-Manufacturing Technology,1997,46(1):57-62.

[9]马晓云,林建平.淬硬模具钢SKD61的高速铣削加工研究[J].机械工程材料,2004,28(6):27-29.

[10]Koshy P Dewes R C,Aspinwall D K.High speed end milling of hardened AISI D2 tool steel(58HRC)[J].Journal of Materials Processing Technology,2002,127(2):266-273.

[11]蔡在亶,陆菊英.金属铣削原理[M].北京:中国工人出版社,1994.

[12]龙震海,王西彬,王好臣.高速切削条件下难加工材料表面粗糙度影响因素析因研究[J].工具技术,2005,39(1):26-29.

[13]程利,罗永新,朱岱力,龙华.高速铣削质量与切削用量关系的研究[J].煤矿机械,2010,31(2):109-111.

[14]沈邦兴,文昌俊.实验设计及工程应用[M].北京:中国计量出版社,2005.

[15]王素玉,赵军,艾兴,吕志杰.高速切削表面粗糙度理论研究综述[J].机械工程师,2004,(10):3-6.

[16]庞俊忠,王敏杰,段春争.高速侧铣淬硬模具钢表面粗糙度[J].大连理工大学学报,2009,49(2):216-221.