焦油渣制型煤回配炼焦工艺的应用

2014-10-13郭海涛郑红军郭雪松傅海斌高立东

郭海涛 郑红军 郭雪松 傅海斌 高立东

(安阳钢铁股份有限公司)

0 前言

在炼焦生产过程中,生产焦炭及化产品的同时,也产生固体废渣等有害物质,废渣的来源主要有回收车间焦油氨水分离工序产生的焦油渣、硫铵工序产生的酸焦油、煤焦粉尘及化产工序检修时产生的废渣,其中焦油渣是废渣的主要成分,它是粘稠状废渣,主要由煤尘、焦粉、沥青粉、炭化室顶部产生的游离碳及清扫上升管及集气管时带入的多孔物质、焦油和沥青的聚合物等含碳物质组成[1],它含有苯类、酚类、萘类等多种有毒物质,对人和动物有致癌作用,直接外排,不但影响大气环境,而且,由地表渗入地下后,会污染地下水源[2]。将这些物质回收处理配入炼焦煤中炼焦,可使焦化废渣得到综合利用,同时避免环境污染。

1 概况

焦化技改工程建设完成后,配煤工序生产模式发生大幅改变,由于项目整体规划,焦油渣添加工艺场地被7 m焦炉占用,焦化厂需要重新建造焦油渣等废渣回收利用的设备及配套设施;安钢两座7 m焦炉投用后,焦油渣产量增加,要求焦油渣回收的处理能力相应增大;另外,随着日益提高的环保要求,焦油渣等废渣必须得到安全、闭环处理,避免外排产生环境污染。

2 焦油渣制型煤回配炼焦工艺

根据配煤新工艺布置,焦化厂采用先粉碎配合煤后添加焦油渣制型煤回配工艺。焦油渣与配合煤进行混合、成型、再混合的步骤,为减少成型煤流程设备,焦油渣再生流程安置于粉碎后的配合煤输送点上,根据配煤流程现场位置,确定整套装置于M12机尾转运站进行安装使用。

2.1 工艺原理

焦油渣回收配煤炼焦的工艺原理是,将焦油渣和煤粉,按一定比例均匀混合,利用焦油渣作为粘结剂压制成型煤,型煤按既定比例均匀配入配合煤中进入焦炉炼焦,实现焦油渣再生目的。

2.2 工艺流程

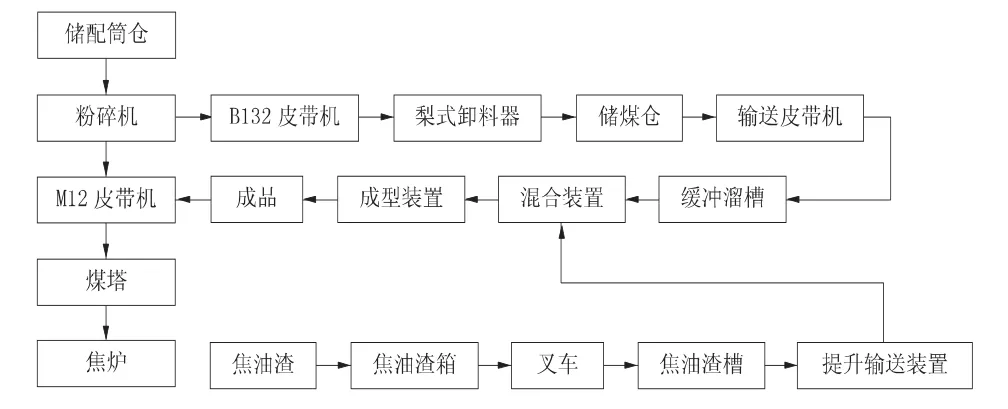

工艺装置由装运装置、承装装置、卸料装置、环链叶片提升装置、混合装置、成型装置、皮带输送装置等设备单元组成。焦油渣制型煤回配炼焦工艺的工作流程如下:利用叉车将装满焦油渣的装运箱运至焦油渣槽孔上,焦油渣槽上配置液压翻转机构将装运箱向槽内翻转,使焦油渣自流至槽内,槽内底部利用蒸汽将焦油渣加热融化成流体,经提升装置将焦油渣输送进入混合装置,粉碎后的配合煤经缓冲溜槽进入混合装置,混合装置将它们按照比例混匀后送入成型装置,成型装置输出型煤,回送到配煤工艺皮带机送往煤塔,最终进入焦炉炼焦。焦油渣回配炼焦工艺流程如图1所示。

图1 焦油渣制型煤回配炼焦工艺流程

3 实际应用

为确保焦油渣回配炼焦工艺稳定运行,使焦油渣与配合煤稳定结合,所制型煤均匀配入,保证焦炭质量不受影响,该工艺采取了型煤配比可控化、配置了自动除铁系统、优化了联锁控制系统、改进了专用回收装置、采用了间接蒸汽加热等,使整个工艺操作简单、运行稳定。

3.1 型煤配比可控化

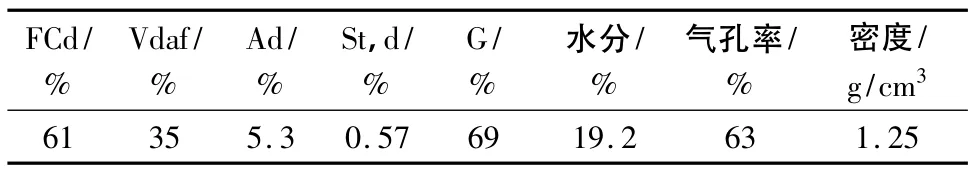

为确保焦油渣配入后不影响焦炭质量和堵塞后续工艺设备,应严格控制焦油渣的配比量,对焦油渣特性进行了相关参数测定,其常规指标结果见表1。

表1 焦油渣的物理化学性质

从焦油渣工业分析数据可知,碳、挥发分及G值较高,水分含量大,灰分较低,硫分适中,呈现粘稠状,具有较强粘结性。根据焦油渣的物理化学性质分析结果,通过实验确定所制型煤中焦油渣与配合煤的混合比例,发现比例过大,焦油渣含量高,易使所制型煤粘结设备,经皮带机及转运站溜槽时,易产生挂料现象,严重时造成堵料,时间长会腐蚀设备,清理不及时还对周边环境造成一定污染;比例过小,焦油渣含量低,所制型煤煤饼粘结性低,强度小,效果差,生产率低。经过反复实验,通过调整皮带机转速及提升装置变频器,最终确定焦油渣与配合煤按照1∶10~1∶15比例在混合装置内可实现混合均匀,该工艺很好地实现了焦油渣加入量的控制,所制型煤没有出现上述现象,效果较好。

3.2 配置自动除铁系统

工艺布置于粉碎机之后,因此会焦油渣内部掺杂的铁器会直接进入焦炉内,极易发生损伤焦炉炉墙等事故,该工艺在B132皮带机上配置了自动除铁系统。防止铁器等硬质物质进入系统,造成混合装置、成型装置及后续工艺皮带的设备损坏。

3.3 优化联锁控制系统

焦油渣制型煤回配系统与原配煤工艺皮带机系统实现联锁运行:①在确保M12皮带机开启并上料的情况下,才能开焦油渣制型煤添加装置,防止型煤在M12皮带上堆积,同时禁止空皮带运送型煤,以防型煤集中入炉影响质量;②开启顺序:成型装置→混合装置→皮带运输装置→提升装置;③确保物料干净后再关闭,关闭顺序与开启顺序相反;④当皮带机断流时,提升装置可及时关闭。

3.4 改进专用回收装置

改进专用的焦油渣装运箱与焦油渣槽:焦油渣装运箱底部设计一定锥角,上宽下窄,上部配置有相应挂钩,可利用叉车直接将其挂于焦油渣槽上,对应的焦油渣槽上部配置翻转机构,可将焦油渣槽翻转至200°,焦油渣可自流入槽内;为方便槽内焦油渣流动,焦油渣槽底部设计为锥形并嵌入地下,锥角为45°,并在焦油渣槽中架设蒸汽盘管进行加热,防止阻塞料口。焦油渣装运箱及焦油渣槽如图2和图3所示。

图2 焦油渣装运箱

图3 配置翻转机构的焦油渣槽

3.5 采用间接蒸汽加热方式

焦油渣槽底部设计采用间接蒸汽的加热方式,使上料口保持畅通,不会产生外排污染,蒸汽加热设计在焦油渣槽底部,在不会造成焦油渣气味散发和不会产生废水的同时保证了焦油渣的流动性,既满足了工艺生产条件又具有较好环保效果。

4 应用效果

焦油渣制型煤回配炼焦工艺运行一年以来,焦油渣制成的型煤主要送往第二、三炼焦车间,通过实际运行,其效果如下:

1)在运行过程中未发现皮带机粘料现象,在结焦过程中没有对焦炉炉体造成危害,实现全厂焦油渣等废渣的全部处理。

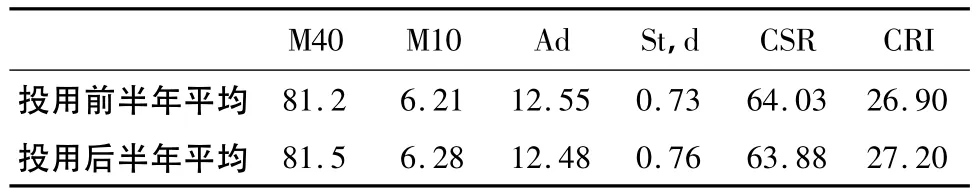

2)对焦炭冷、热强度,灰分、硫分等指标基本无影响。焦油渣制型煤回配炼焦装置投用前后第二炼焦车间焦炭质量指标对比见表2。

表2 投用前后焦炭质量对比 %

3)每年节约炼焦煤5800 t,产生约550万元直接经济效益。

4)焦油渣制型煤回配炼焦,避免了焦油渣等废渣的二次污染,有利于区域环境保护。

5 结语

采用焦油渣制型煤回配炼焦,既解决了焦化厂废渣排放带来的环境污染问题,又节省了珍贵的炼焦煤资源,达到了能源二次利用的目的。控制合理配比,不会影响焦炭质量,而且具有工艺简单,操作方便,占地面积小,易于维修等优点,使用效果较好。同时,焦油渣回配,替代了炼焦煤,为焦化厂提供了一条降本增效的途径,经济效益显著。

[1] 白小明,王照文,赵晖.焦油渣回配入炉煤的研究应用.燃料与化工,2011,42(2):33.

[2] 杨明平,戴财胜,傅勇坚.焦油渣配煤炼焦的实验研究.煤化工,2007,35(6):51-54.