迁钢2160 mm超快冷工艺下X70管线钢减量化工艺研究及应用

2014-10-13赵金华王学强赵林唐帅袁国邸洪双

赵金华 王学强, 赵林 唐帅 袁国 邸洪双

(1.东北大学,轧制技术及连轧自动化国家重点实验室; 2.首钢股份迁安钢铁公司)

0 前言

随着材料加工领域技术的快速发展,管道铺设成本的降低不再局限于提高管线钢的钢级及口径,优化管线钢的轧制工艺、减少合金元素用量,是降低管线钢生产成本的另一重要途径。随着以超快速冷却为核心的新一代TMCP技术的提出[1],利用超快冷技术对管线钢轧制工艺进行优化,可以充分挖掘工艺潜力,综合利用细晶、析出、相变等强化机制,实现节约型成分设计的低成本高性能热轧带钢产品生产。同时,合金元素减量化能够降低管线钢的碳当量,有利于其后续的焊接性能[2]。因此,将超快冷技术应用于管线钢减量化研究和生产,具有十分重要研究意义及经济效益。

笔者采用超快冷技术,对不同Nb含量的 X70管线钢进行实验室热轧试验,研究了超快冷工艺参数对X70管线钢的组织性能影响,并应用于大批量工业化生产。生产实践表明,超快冷工艺条件下,采用较低Nb含量成分设计,14.2 mm X70管线钢力学性能稳定,很好地满足了生产需求。

1 试验

1.1 试验材料及化学成分

试验材料采用X70管线钢连铸坯,其化学成分见表1,其中,B钢Nb含量与A钢相比低约25%。将连铸坯开坯锻造成尺寸为100 mm×100 mm×130 mm钢坯。

表1 试验用X70管线钢化学成分(质量分数) %

1.2 工艺路线

利用超快速冷却技术,通过二阶段控制轧制(γ再结晶区轧制+γ未再结晶区轧制)+控制冷却对节约型成分设计的X70管线钢轧制工艺及工业化应用进行研究,具体工艺路线为:节约型成分体系设计→实验室轧制工艺研究→工业化批量生产应用。

1.3 试验方法

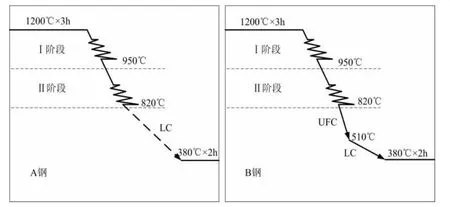

热轧试验在东北大学轧制技术及连轧自动化国家重点实验室(RAL)Φ450 mm二辊可逆轧机上进行。首先将A、B钢坯加热至1200℃保温3 h后进行控轧,控轧采用相同轧制规程:Ⅰ阶段:100→85→73→62→51→41,Ⅱ阶段:41→30→20→17.5→14.2,终轧厚度为14.2 mm,终轧温度均为820 ℃。对A钢轧后层流冷却(LC)至380℃,置于RK-60-7型坑式电阻炉中保温2 h后随炉冷却以模拟卷取过程;对B钢轧后采用超快冷(UFC)至510℃,层流冷却(LC)至380℃,置于RK-60-7型坑式电阻炉中保温2 h后随炉冷却以模拟卷取过程,具体轧制工艺如图1所示。

图1 控轧控冷工艺示意图

2 试验结果

2.1 力学性能

按照GB/T2975标准,沿钢板轧制方向取样并加工成标准拉伸试样,拉伸试验在WDW-300型微机控制电子万能试验机上进行。-30℃冲击试验在INSTRON型冲击试验机上进行,冲击试样尺寸为10 mm×10 mm×55 mm标准夏比V型缺口试样。不同轧制工艺下A、B钢拉伸及冲击力学性能见表2。

表2 A、B钢在不同轧制工艺下力学性能

由表2可以看出,在两种不同轧制工艺下,A、B钢强度指标、韧塑性指标相当,均满足API X70性能要求。

2.2 显微组织

金相试样经打磨、抛光后,采用4%硝酸酒精溶液腐蚀后进行显微组织观察(OM)及表面形貌观察(SEM),显微组织观察在Leica型光学显微镜上进行,表面形貌观察在FEI QUANTA600型扫描电子显微镜上进行。A、B管线钢在不同轧制工艺下显微组织及表面形貌照片如图2所示。

图2 不同工艺下钢板厚度1/4处显微组织与表面形貌照片

由图2可以看出,A钢轧后经层流冷却至卷取温度,其显微组织由针状铁素体(AF)、M/A岛组成,(图2(a)、(c));B钢轧后经超快冷+层流冷却至卷取温度,其显微组织同样由针状铁素体(AF)及M/A岛组成(图2(b)、(d))。但与轧后采用层流冷却的A钢相比,B钢针状铁素体细化,M/A岛尺寸减小。

3 分析讨论

3.1 不同工艺下管线钢断口分析

冲击试样断口观察在FEI QUANTA600型扫描电子显微镜上进行。A、B钢在不同轧制工艺下冲击断口形貌照片如图3所示。

图3 不同工艺下管线钢冲击断口形貌

由图3可以看出,A、B钢-30℃冲击试样断口形貌均为典型韧窝状断口,其中,B钢韧窝数量较多、尺寸较小、部分韧窝深度较大。材料的冲击断裂过程为裂纹的萌生与扩展过程,试样受冲击变形时,随着载荷的增加、变形量的增大,裂纹优先在第二相粒子(如夹杂物)处萌生,随着载荷继续增大而发生扩展,最终断裂。通常减小裂纹萌生概率,提高裂纹扩展阻力是保证材料具有良好韧性的有效措施。对于典型X70管线钢组织而言,裂纹易在夹杂物以及硬相M/A岛处萌生,随着当前纯净钢冶炼技术应用于管线钢生产,管线钢夹杂物含量降低,M/A岛大小、数量成为影响材料冲击过程中裂纹形成的主要因素。

在贝氏体相变过程中,C元素通常扩散至奥氏体微区而提高奥氏体的稳定性,当高温保留下的奥氏体冷却至Ms温度以下时部分发生马氏体相变,易形成由马氏体与奥氏体组成的富碳组织,即M/A岛[3]。影响M/A岛形态、尺寸、数量的主要因素为C的扩散[4]。超快冷下,形变奥氏体以较高冷却速度通过高温相变区至目标温度,高温停留时间相对较短,C等元素通常进行短程扩散,所形成的M/A岛尺寸相对较小。另外,超快冷下形成的细小针状铁素体具有"互锁"特点,相互交织的针状铁素体对裂纹的扩展具有阻碍作用。因此,超快冷下B钢具有良好冲击韧性。

3.2 超快冷下Nb减量化成分设计

热轧钢铁材料TMCP的基本冶金学原理是,在再结晶温度下进行大压下量变形促进微合金元素的应变诱导析出并实现奥氏体晶粒的细化和加工硬化;轧后采用加速冷却,实现对处于加工硬化状态的奥氏体相变进行进程的控制,获得晶粒细小的最终组织。为了提高再结晶温度,利于保持奥氏体的硬化状态,同时也为了对硬化状态下奥氏体的相变过程进行控制,控制轧制和控制冷却始终紧密联系在一起。

传统TMCP的基本手段是“低温大压下”和添加微合金元素,通过在接近相变点温度进行低温大变形,增加奥氏体内部储存的变性能,提高奥氏体硬化程度。而Nb等微合金元素的添加,是为了提高奥氏体的再结晶温度,使奥氏体在比较高的温度即处于未再结晶区,因此可以通过增大奥氏体在未再结晶区变形量,实现奥氏体的硬化[5]。以超快冷为核心的新一代TMCP技术,利用轧后较高冷却能力,使高温变形过程中形成的变形带、位错、孪晶、层错等晶体缺陷保留至相变温度,为材料相变提供了足够的形核位置及相变驱动力,因此,利用超快冷进行轧后冷却路径的控制,能够弥补Nb含量降低对材料再结晶温度的影响,实现超快冷下节约型成分设计的管线钢轧制。

对于A钢而言,含有较高Nb元素,Nb能够显著提高材料的再结晶温度,使奥氏体在比较高的温度处于未再结晶区,因而可以增大奥氏体在未再结晶区的变形量,实现奥氏体的硬化。相同变形条件下,含高Nb的A钢形变奥氏体储存较多形变能,为后续的相变过程提供足够的相变驱动力及更多的形核位置;B钢在轧后超快冷下,其形变奥氏体具有较大过冷度,高温阶段保留下的晶体缺陷较多,易形成更加细小的针状铁素体组织。

3.3 冷却工艺对管线钢组织转变影响

热轧带钢在轧后冷却过程中发生复杂相变,而冷却路径控制是实现相变过程控制的关键[6]。实施超快速冷却后的钢材在动态相变点终止冷却,通过随后冷却路径的控制得到多样化的相变组织及多样化的材料性能[7]。

由材料显微组织照片可以看出,A、B管线钢在不同冷却制度下均呈现针状铁素体与M/A岛混合组织特征,但两种组织形成机制并不相同。结合试验钢轧制工艺知,在轧后层流冷却条件下,A钢形变奥氏体冷速相对较小,在形变奥氏体以一定冷速通过针状铁素体相变区间时,部分针状铁素体在相对较高的温度区间形成,因此针状铁素体组织相对粗大。而B钢经终轧后采用超快冷工艺冷却至相变温度,利用超快冷快速冷却至针状铁素体相变区,高温保留下的晶体缺陷及较大过冷度有利于针状铁素体形核,得到组织更加细小的针状铁素体组织。对于减量化B钢而言,依据X70管线钢所需要的组织及性能要求,轧后采用超快冷+层流冷却的冷却制度,通过合理地控制冷却路径,获得了比层流冷却下更为细小的针状铁素体与M/A岛的混合组织,且各项力学性能与A钢相当,表明超快冷下能够实现14.2 mm X70管线钢的减量化轧制。14.2 mm X70管线钢减量化轧制工艺为:二阶段控轧(终轧温度820℃)+超快冷至510℃+层流冷却至380℃卷取。

4 工业化生产

基于实验室对A、B钢超快冷下减量化轧制工艺的研究结果,采用首钢迁钢2160 mm热连轧生产线超快速冷却系统,对14.2 mm X70管线钢进行超快冷工艺应用。生产板坯为合金减量化板坯,其成分在该厂14.2 mm X70管线钢原有合金成分基础上降低一定量的Nb、Cr含量,实际大批量生产的14.2 mm X70管线钢典型力学性能如图4所示。

图4 14.2 mm X70管线钢典型力学性能

由图4可以看出,工业化生产的带钢力学性能稳定,均满足API X70性能标准,其中屈服强度分布在510 MPa~545 MPa,抗拉强度分布在630 MPa~695 MPa,延伸率分布在30% ~38%,-30℃冲击吸收功分布在298 J~439 J,-20℃ DWTT均为100%,性能很好地满足了API X70性能要求,实现了超快冷下14.2 mm X70管线钢节约型成分设计及工业化大规模生产应用。

5 结论

1)采用节约型成分设计,结合超快冷工艺条件,获得的B钢显微组织呈现为典型X70管线钢组织特征,为细小针状铁素体+M/A岛混合组织。

2)节约型成分设计条件下,基于超快速冷却的14.2 mm X70管线钢轧制工艺为:二阶段控轧(终轧温度820℃)+超快冷至510℃ +层流冷却至380℃进行卷取。

3)采用超快冷工艺,工业批量生产的成分节约型14.2 mm X70管线钢各项力学性能稳定,很好地满足API X70标准,实现了节约型成分设计及工业化大规模生产应用。

[1] 王国栋.新一代控制轧制和控制冷却技术与创新的热轧过程[J].东北大学学报(自然科学版),2009,30(7):913-922.

[2] 王晓香.当前管线钢管研发的几个热点问题[J].焊管,2014,37(4):5-13.

[3] S.Tang,Z.Y.Liu,G.D.Wang,et al.Microstructural evolution and mechanical properties of high strength microalloyed steels:Ultra Fast Cooling(UFC)versus Accelerated Cooling(ACC).Materials Science & Engineering A,580(2013):257-265.

[4] 康健,周晓光,王国栋.高强度低屈强比建筑用钢板的研究开发[J].轧钢,2009,26(3):31-35.

[5] 王国栋.控轧控冷技术的发展及在钢管轧制中应用的设想[J].钢管,2011,40(2):1-8.

[6] 袁国,李海军,王昭东,等.热轧带钢新一代TMCP技术的开发与应用[J].中国冶金,2013,23(4):21-26.

[7] 王国栋.新一代 TMCP技术的发展[J].中国冶金,2012,22(12):1-5.