CAE技术在船用轴承盖铸件工艺设计上的应用

2014-10-12东风商用车有限公司工艺所湖北武汉430056刘旭葵王泽忠

东风商用车有限公司工艺所 (湖北武汉 430056) 刘旭葵 王泽忠 李 涛

1.工艺方案设计

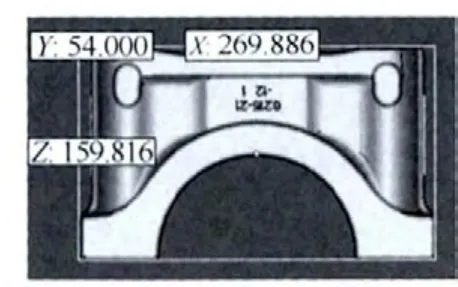

主轴承盖 (见图1)材料为球墨铸铁,该产品受动态应力影响较大,其内在质量要求严格,不允许有缩松缺陷。工艺设计初期,拟定了3套工艺方案,其设计思路如下:

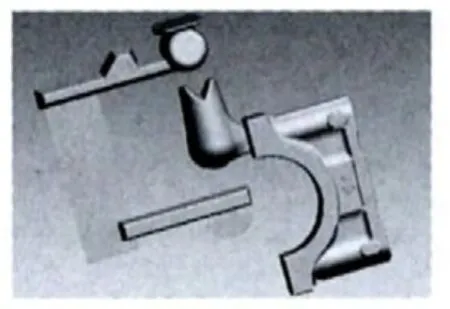

(1)方案一 (见图2) 采用一个热冒口,在主轴承盖的一端进行补缩,另一端则期望利用球铁的自补缩能力消除缩松缺陷。

图1

图2

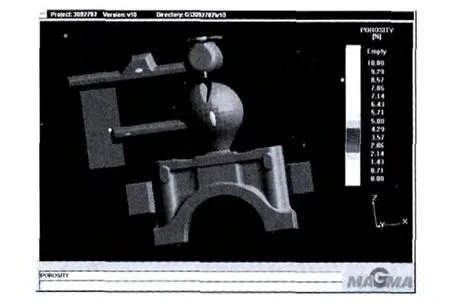

(2)方案二 (见图3) 采用两个热冒口,分别补缩主轴承盖两端的厚大部位,中间厚大部位自补缩。

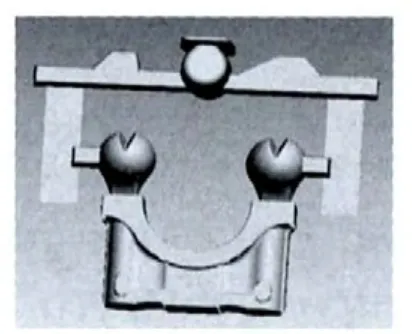

(3)方案三 (见图4) 采用三个冒口,中间的厚大部位采用冷冒口进行补缩,并且将轴承盖的重要工作面朝下布置,以期得到更好的质量。

2.CAE分析

利用MAGMASOFT铸造工艺分析软件,在计算机上模拟铸件浇注成型过程,对3套工艺方案进行充型过程对比、补缩判据对比 (冒口模数)等分析。CAE分析显示:

图3

图4

(1)第一套方案 具有材料消耗少、工艺出品率高的优点。但因补缩距离远,球铁自补缩效果不好,缩孔缩松缺陷较严重。

(2)第二套方案 采用两个热冒口,补缩距离短,比草案1补缩效果好。不足之处是材料消耗较多,工艺出品略低。

(3)第三套方案 在中间厚大部位处采用冷冒口补缩,补缩距离短,补缩较好。零件重要工作表面被布置在最下方,凝固顺序佳,产品质量较好。但该方案因为设置了3个冒口 (一冷两热),材料消耗多,工艺出品低,并且仍存在缩孔缩松缺陷。

3.浇注系统工艺改善

根据计算机模拟分析结果,选择以第三套工艺方案基础进行工艺改善,新方案如图5所示。

图5 工艺布置

(1)冒口改变 去掉方案3两侧冒口,增大中间冒口。据CAE分析结果显示,缩松部位集中在铸件模数最大位置处 (中间厚大部位)。新方案将冒口布置在易缩松部位附近,并采用热冒口。在补缩通道上设置储有足够多铁水的冒口,从热冒口进料,可以更好提高补缩效率。

(2)增加砂芯 在主轴承盖两个螺栓孔部位增加砂芯,直接将螺栓孔铸出,均匀铸件壁厚,避免产生铸造缺陷,并能减少铸件加工余量,提高工艺出品率。

4.工艺方案验证

对修改后的新工艺方案再次进行CAE分析。

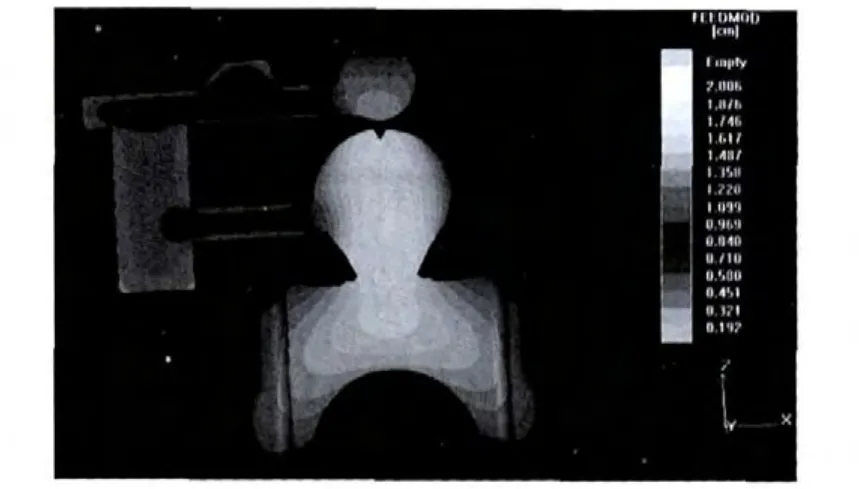

(1)凝固过程液相分布 观察图6凝固过程液相分布显示,铸件本体基本实现了顺序凝固,冒口为最后凝固部位,具有收集渣水的作用。

(2)模数分布 通过图7模数分布示意图右侧的颜色标尺可以看出,铸件模数分布发生改变。冒口最大模数值2.06cm,铸件最大模数值1.6cm,冒口模数与铸件模数比值大于1.2,有较好的补缩效果。在冒口的影响下,铸件已经没有热节存在。

(3)缩松缺陷 利用MAGMA软件的缩松缺陷判据进行观察,铸件本体不存在缩松缺陷。

图6 凝固过程液相分布

图7 模数分布示意

5.CAE模拟分析工艺与传统铸造工艺对比

铸件工艺设计需要综合考虑铸造质量、生产成本及交货期等关键因素,在最短时间内拿出最优的方案。

与传统铸造工艺相比,计算机CAE分析流程实现了“工艺方案设计→校核→方案优化→再校核→取得较理想工艺方案”的全过程可视化调整,使铸造工艺方案制定由“经验”型走向“科学”型。

(1)传统工艺流程 (见表1) 设计者凭借理论知识和以往工作经验拟定铸造工艺方案后,先要试制出铸件样品,再通过铸件样品材料性能试验及评价,才能判断铸造工艺方案的合理性。若发现问题后需要更改工艺方案,重新修改铸件浇注系统,然后再经过制样、工艺试验等环节,循环反复多轮试制、试验后才能得到最终合理工艺;遇到铸造工艺方案变动较大的情况,则会导致高成本及过长的开发周期。

(2)CAE模拟分析流程 (见表2) 拟定铸造工艺草案后,首先在计算机上借助铸造分析软件进行铸件充型凝固过程数值模拟分析;根据分析显示结果,预测可能产生的铸造缺陷及其部位,及时发现工艺不足之处;在计算机上修改工艺方案,并重新模拟验证其合理性。通过几轮工艺优化、模拟分析及验证,最终确定工艺方案后再投入生产。铸件质量高、生产成本低、周期短。

表1 传统铸造工艺作业流程

表2 计算机CAE模拟分析流程

6.结语

主轴承盖模拟分析结果表明,运用MAGMA软件在计算机上进行铸件充型凝固过程的数值模拟分析,查看缩孔、缩松等缺陷的生成及分布情况,便于预测可能出现的铸造缺陷。在主轴承盖热节部分设置冒口并调整其大小,实现顺序凝固,有效改善了热节状态,消除了铸造缺陷,使铸件质量得到有效保证,实现了以科技指导生产的良好效果。主轴承盖产品经过100%X-Ray检测,无任何缩松缺陷,满足用户要求。