西门子840D数控系统手动测量功能的扩展及应用

2014-10-12唐山轨道客车有限责任公司河北063035黄军军刘绍宏刘建新

唐山轨道客车有限责任公司 (河北 063035) 黄军军 刘绍宏 刘建新

在高速动车组生产中,所有大型关键部位的部件都要在数控加工中心上完成。而焊接件的变形较大,需要采用探头测量各加工部位的状态,对某些复杂的焊接件需要在加工前对加工余量进行测量检测以及建立工件零点,在加工过程中进行实时精确补偿,从而保证高质量、高精度的产品加工要求。

1.手动测量功能及问题的提出

数控加工过程中,工件的装夹找正及刀具的辅助测量占用较大时间。对于大型复杂加工件来说,通常采用手动测量功能建立工件零点坐标系,然后再通过编制好的程序进行精确零点计算,从而建立工件精确零点。当然也可用手动测量功能进行工件尺寸的检测和加工余量的考证。

手动测量功能是西门子840D数控系统自带的一种功能,由于系统只能测量±X/±Y/-Z五个方向,当A/C轴保持一定的角度时,则不能直接测量,有一定的局限性,也限制了手动测量在实际生产中的应用范围。

SINUMERIK数控系统中的循环有以下几种形式:工艺循环、测量循环、用户循环、ISO兼容循环、编译循环等。尤其是工艺循环和测量循环的开放性主要体现在两个方面:

(1)所有的工艺循环和测量循环都是以子程序的方式提供的,如有必要可以进行修改;

(2)根据机床的工艺要求,用户可以方便地编制自己的用户循环。

基于以上特点,结合实际加工需要进行编程的二次开发来扩展手动测量功能,以提升手动测量功能的应用范围,在此以SINUMERIK 840D数控系统为基础通过编程举例在实际加工中的应用进行验证。

2.手动测量功能的扩展及应用

公司数控加工设备大都为大型五轴龙门式加工中心,用于加工车体的复杂型材件及焊接件,某些加工件由于工件的特殊性及复杂性,加工前需检测工件的加工余量,测量过程中需摆角测量,或加工后需要摆角测量用于检测工件的垂直度等,由于机床自带手动测量功能的限制,无法满足实际生产的需求。因此,鉴于上述实际需求,通过对测量循环的研究及产品的实际需要对测量功能进行扩展使用。

以下以公司某车型车钩梁组成为例进行阐述,KK端加工时,必须保证前面板、车钩安装面的加工余量少于3mm,由于焊接变形大,既要考虑加工余量,还要考虑F端上面的水平度。

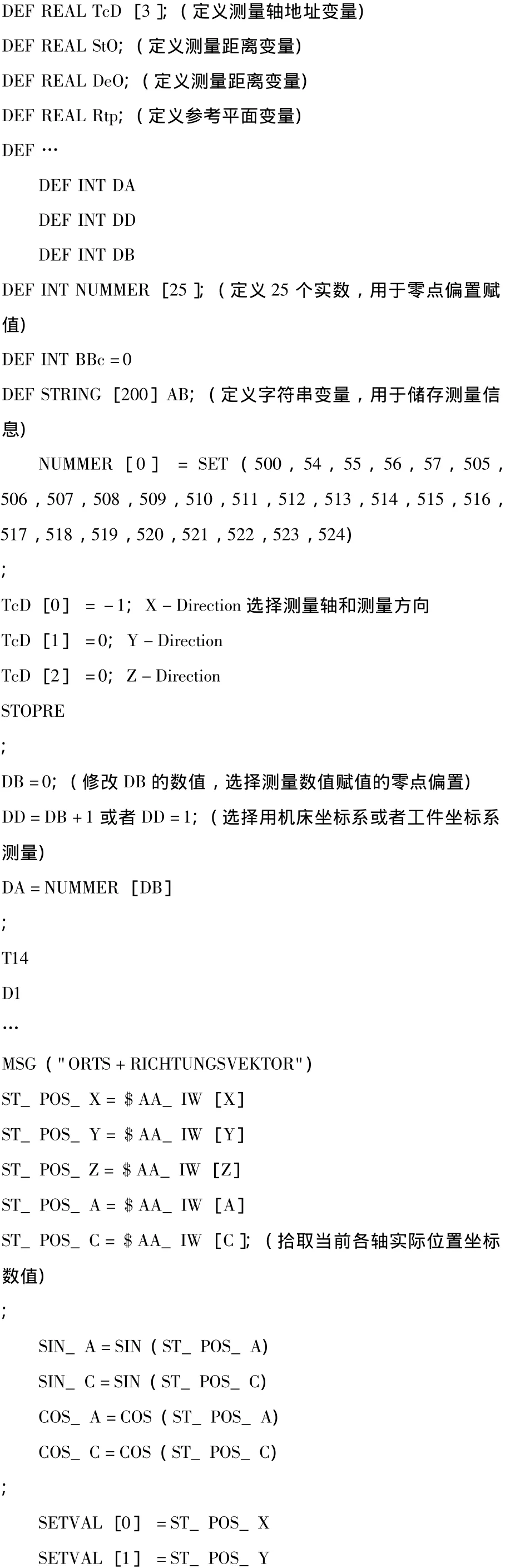

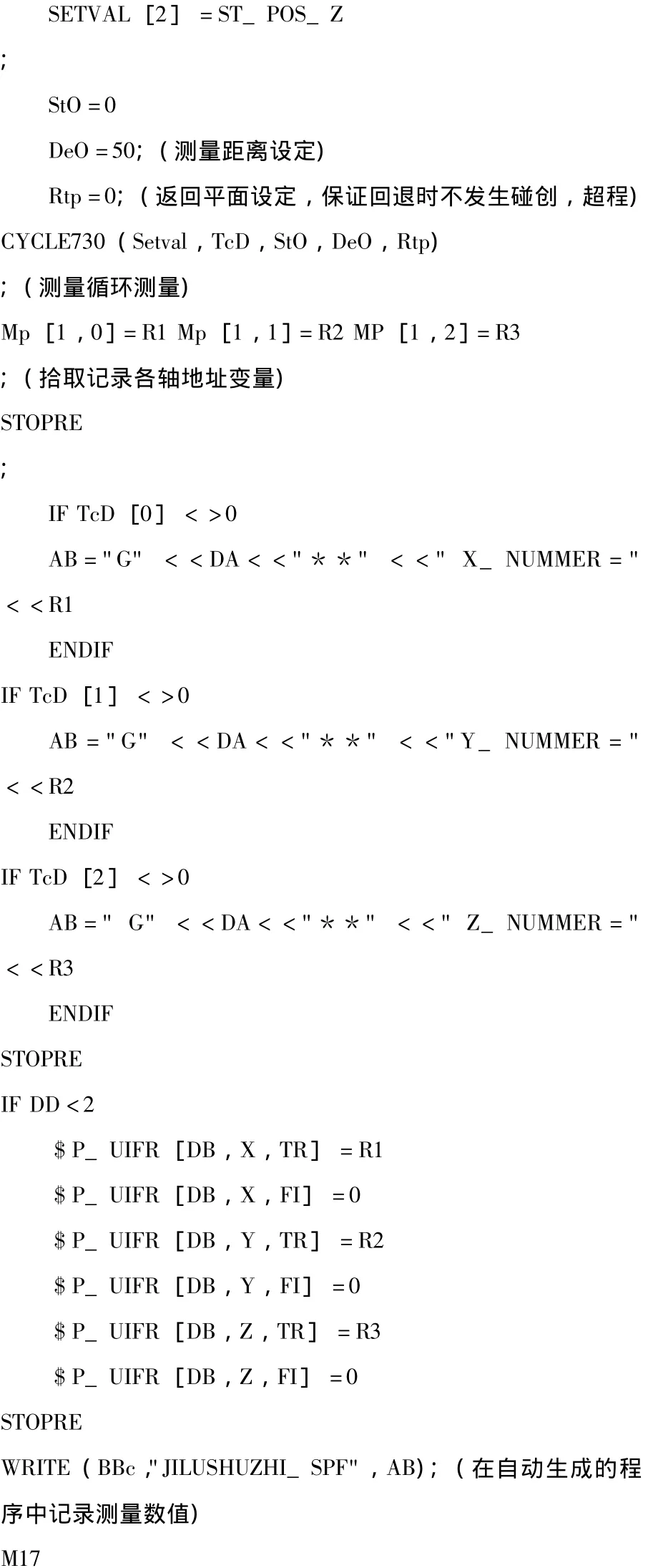

(1)测量循环编程方法:通过编制一测量循环CYCLE 730,主轴测量状态由工程人员根据工件实际需要预定,实际运用时操作者先手动将主轴移动到待测量位置,待位置合适时运行测量循环CYCLE 730,测量数据自动存储在测量循环预设的文件中。

首先定义各轴位置

通过采用二次开发的测量程序解决了这一问题。具体方法为:依靠定位工装进行粗定位,利用扩展测量程序及坐标系零点自动补偿程序进行精调整,实现工件自动找正、零点自动输入,将人为因素的影响降到最低,同时扩展测量程序的应用,可以任意角度测量 (见图1、图2)。

图1 工件垂直面各角度位置测量

图2 工件水平面各角度位置测量

(2)利用840D数控系统编程如下:

通过采用扩展的测量程序分别测量垂直面和水平面,对测得数值进行比较,很直观地得出工件的加工余量和互相位置关系的误差,测量结果如图3所示。

对于车体部件的不规则性和产品的多样性,机床自带手动测量功能显得适应性不足。通过对手动测量循环进行完善,实现了手动功能的二次开发,使其功能得到扩展和延伸,实现了任意角度转轴的手动测量,增加了各轴的有效行程,解决了转轴测量需要计算实际探头坐标位置或编程旋转坐标系才能得到实际数值的问题。测量数值可以在机床、工件坐标系任意转换,自动零点偏置赋值,数值自动记录并存储,便于检查校验。

图3 测量结果存档与显示

3.结语

数控机床手动测量功能的二次开发和应用,可大大缩短铝合金车体大型组焊件和型材件的找正、测量时间,有效地提高了测量效率,既节省了昂贵的加工中心工时,又提高了测量精度,实现了对工件的高精确测量补偿,避免了工件过切现象的发生,促进了加工中心测量、找正、加工一体化。