飞机发动机透平叶片冷却孔专用机床的新发展

2014-10-12中国机械工程学会特种加工分会北京100081王克锡编译

中国机械工程学会特种加工分会 (北京 100081) 王克锡编译

近年来,为应对飞机发动机透平叶片冷却孔加工的需求,日本ELENIX公司 (本刊曾在2012年第13期中做过介绍),三菱电机公司、牧野公司、英国Winbro公司先后研制出了新型高速、高品质多轴、专用的电火花加工机以及激光加工与电火花加工相复合的加工机。在此,拟对相关的报道作一个介绍,以供参考。

气体发动机或喷气发动机所构成的零件,其动叶片与固定叶片 (见图1),一般皆利用镍基耐热合金。为使叶片表面绝热、则需要在这种难加工材料上利用电火花加工机来加工为数众多的微细冷却孔。一般而言,一台气体发动机要用200个叶片,每一叶片要加工200个冷却孔。为更高效率地冷却这些叶片,便要求将冷却孔的形状加工成扩散口 (如图1所示的不同剖面的孔道)。因此,作为发动机的一种零件而增加了制造成本。不言而喻,若当作可进行更换的零件,其数量也进一步增多了。

图1 气体透平与结构件

1.高速化的电火花加工机

日本牧野铣床制作所研制了电火花加工扩散口的机床EDBV3(见图2)是针对加工气体透平发动机叶片表面冷却孔的专用机床。为了高效率加工这种零件,只要通过一次准备工序,机床便能连续地自动化加工,是利用市场上销售的管子电极与电火花加工方法在叶片上高速加工成冷却孔与扩散口 (Diffuser)的形状展成加工。

使用已研制的机床,在镍铬铁耐热、耐蚀合金材料718上,借助于黄铜管电极,加工件厚度为4mm,孔径为φ0.3~φ0.6mm的冷却孔时,其加工时间为6~7s,电极损耗率为70% ~130%,扩散口的形状展成时间为15~30s,用以往的机床却需要花费420min,而使用EDBY3型机床仅为100min。

扩散口加工机床具有以下特点:①每孔加工速度跟该公司以往机床相比,提高了4倍左右。②扩散口与冷却孔能连续加工。③可缩短电极交换时间。④缩短了加工准备时间。

该机床不仅能支配冷却效率的扩散口的最佳形状,提高气体透平的燃烧温度 (1500℃以上),进而还可改善燃烧效率。

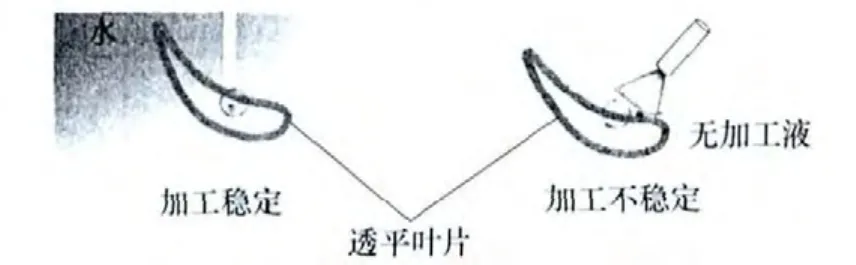

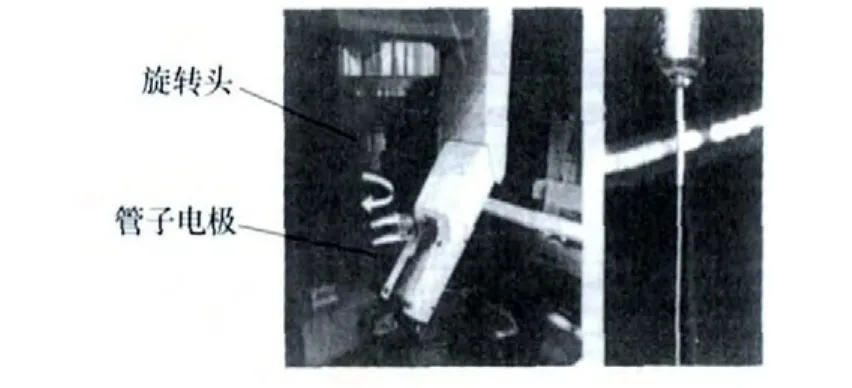

(1)扩散口的展成加工 (轮廓加工的组合)该机床是利用了电极损耗率 (100%)较高的放电条件进行高速加工、并使管子电极实施旋转,以此控制管子电极外周达到均匀的损耗 (见图3)。

(2)电火花加工的控制把用于能实施高精度、高速加工微细形状的放电控制技术也应用在以水作加工液的线电极切割加工中,将工件设置在加工液槽中进行加工,通过AD变流器进行内部处理来检测放电状态,从而实现了管子电极的高速加工进给。

图2 扩散口加工机 (EDBV3)

图3 冷却孔与扩散口的展成加工

图4 在加工槽中电火花加工

(3)高压喷液功能 从管子电极端部边喷射加工液 (压力为7MPa),边进行加工 (见图5),借助于这种加工液的压力能提高放电加工屑的排出效率与高速加工。而且,因冷却效率高使得加工面的热变质层被限制最小限度。

图5 高压喷流加工

由于工件的热变质层小,能使高温条件下所使用的透平叶片与叶轮增长了使用寿命。

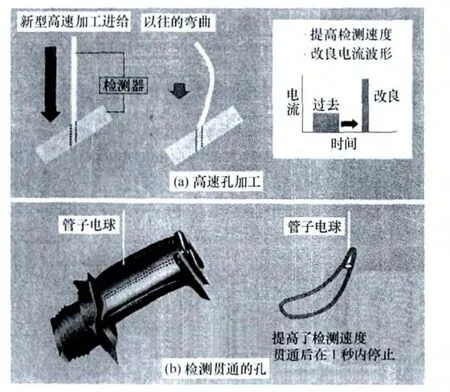

(4)贯通检测功能 经检测,当管子电极使工件加工部位贯通之后,电极就会自动移出冷却孔的上部,停留在1mm以内,然后便断续对扩散口实施加工,因此缩短了作业的循环时间 (见图6)。

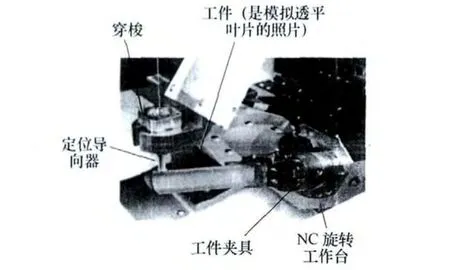

(5)电极导向器的定位 就准备工序而言,由于将电极夹具、管子电极、穿梭装置及导向器定位构成为一个整体,所以电极自动交换时,无须在管子电极定位导向器上实施调作业,从而减少了作业时间。

关于电极的定位导向器,因为利用市场品而实现了低成本化。

(6)防止旋转振摆的选择指 (Finger) 要使管子电极像夹持在两叶片中间那样来约束电极,从而限制了电极中间点上的振摆变大。随着加工的进展,当管子电极变短时,虽然电极的振摆变小了,然而,由于电极夹具与叶片之间就会产生干扰,此时通过自动控制,能够予以避免。因为限制了电极的旋转振摆,所以才能使用市销品的管子电极实现了电火花稳定的高精度加工 (见图7)。

图6 在加工液槽中稳定加工

图7 工件与旋转工作台

作为生产工业用的气体透平零件加工机的英国Winbro公司,早在30年前已将高速电火花加工机(EDM钻床)产品化了。在冷却孔加工的实际效果方面,低噪声化与提高燃料效率已成为最近关心的题目,因此用户期望采用新技术来应对。

因此,该公司为了应对用户的要求而将以下的机床实现了产品化:① 6轴高速电火花加工机HSD—6系列。②激光孔加工机 Laser Drill系列。③激光与电火花加工复合加工机800系列。④激光孔加工与切断机Delta。⑤管子电极展成加工机STEM。⑥微细孔加工机CD4A。⑦电解加工机等。

2.激光与电火花复合加工机

在上述的800系列中还研制了利用激光与电火花加工的复合功能的加工机 (见图8)实施孔加工。这是以激光作为加工手段来去除防热的陶瓷保护膜(TBC:Thermal Barrier Coating),然后再用电火花加工冷却孔与扩散口形状的精加工。

图8 激光与电火花复合加工机

该机床的主体 (床身)采用树脂与混凝土原料,在X、Y、Z三轴上配置了直线电动机、在工作台的旋转轴上使用了力矩电动机。

各轴的移动量在 X、Y、Z轴分别为 800mm、300mm、700mm,旋转轴B±150°(100r/min),旋转轴C:连续旋转 (150r/min)。直线移动精度为0.08mm,旋转精度为10rad·s。在重复精度情况下,直线精度为0.006mm,旋转精度为8rad·s。工件重量为25kg。ATC可用于4个激光加工工位,电火花加工可用于6个工位。