普通内圆磨床的数控改造

2014-10-12万向钱潮股份有限公司浙江杭州311215陈建强

万向钱潮股份有限公司 (浙江杭州 311215) 陈建强

在机械行业中,现阶段已经大量应用了各类数控机床,极大地降低了工人的劳动强度。由于自动化程度较高,使一人双机至多机操作成为可能,极大地提高了生产效率。但相当多的机械制造企业,还有为数不少早期购入的通用设备。该类设备的特点是通用性好,适应各类产品的一般加工,但普遍的问题是自动化程度不高,基本上只能手工操作,生产效率也不高。因此,如何对老旧、通用设备进行自动化改造,是一个很重要的课题,也是提高生产效率,减少设备投资,充分利用老旧、通用设备的重要途径。

1.普通内圆磨床使用现状

普通内圆磨床主要用于轴套类机械零件磨削内圆,为通用机床,国内主要有成都及无锡两家机床厂在进行生产。该磨床的纵向运动,自动通过液压(液压缸推动往复移动),或手动 (摇动手轮)实现,横向移动 (切削进给)只能通过摇动进给手轮手动实现。本司使用的普通内圆磨床型号为M2110A,用于翼型工程万向节总成中的轴承座盲孔内底平面的磨削加工 (俗称打内平)。由于系纵向进给磨削,所以无法进行液压进给 (原装机床液压用于移动及精磨内圆时的振荡动作)。故本司20余年来,磨削的方式是拆除液压联接,手动操纵手轮使工作台纵向进给加工 (手轮内的齿轴与固定在工作台底部的齿条啮合);尺寸控制是在床身上安装一只百分表,拖板上装上撞块,加工时撞块与百分表接触后目视百分表以进行尺寸控制;砂轮磨损后的补偿方式,是凭工人的经验在下一件加工时增加几丝。动作多而繁琐,工人劳动强度较大,生产效率低。

2.自动 (数控)改造方案

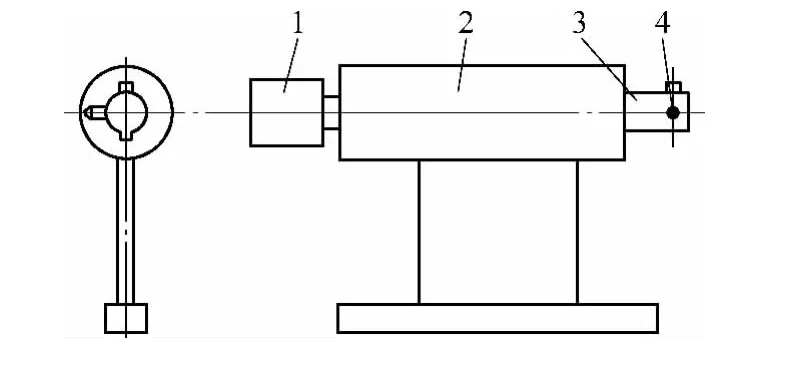

(1)机械改造方案。进给部分改造方案:由于采用液压进给机械机构比较复杂,而且床身导轨与拖板之间的空间也很狭窄,经多方比较,确定采用数控改造较好,结构简单,数控使用也比较成熟(车间内数控车床上使用较多)的数控系统,市场上该类数控系统价格也不高。横向移动根据工件规格大小调整后即固定不动,因此不必进行改造仍作保留,设计单轴 (纵向)数控系统即可。

首先需将拖板与床身内的液压缸拆除,床身上原液压缸固定平面 (加工面),作为丝杠轴承座安装面。经测量,根据空间与长度的实际情况,选用490 mm×20 mm滚珠丝杠作为传动,里端采用两只7204向心角接触球轴承背靠背固定在安装座上,实现丝杠轴向和里端的径向定位。外端为混合式步进电动机,在床身外侧固定,步进电动机轴与丝杠轴通过一个自制的联轴器实现弹性联接 (该联轴器一边径向加工剖开,固定方式为螺杆拧紧抱紧,轴向距离可依实际略有伸缩),丝杠后端径向的定位为步进电动机减速齿轮轴。同时,需将原手动齿轮齿条式传动机构拆除,否则将引起干涉,实际操作中只需拆除工作台底部的齿条即可,保留外部的操作手轮,以保持磨床外观的完整性。

图1 数控改造机械传动机构示意图

砂轮修整方案:由于已取消液压控制,且原有的砂轮修整器只能修整外圆,因此需另配修整器来修整砂轮端面,该装置通过自行设计制作一套修整器来解决。砂轮修整负载很轻,因此在设计时采用气压控制来实现砂轮端面的修整。解决的方法是按砂轮中心高等高,自行设计,委外制作零件,组装了一套砂轮修整座。其结构为:一个铸铁底座,下部固定在磨床工作台上,上部加工有一个带键槽的φ30 mm的孔,中间配一支同为φ30 mm的轴,外圆上也加工出相同规格的键槽,两者精密间隙配合,并通过长平键实现修整轴纵向移动的精度 (避免有间隙晃动或扭转而影响金刚笔的修整精度)。修整轴前端加工有安装金刚笔的孔及固定螺孔,后端与安装在砂整座上的φ40 mm×100 mm的单出头气缸活塞杆联接,通过气缸活塞的往复移动实现砂轮端面的修整,砂轮修整距离的横向调整通过T形固定槽的前后移动实现。

图2 砂轮修整器结构示意图

(2)电气改造方案。原电气均只能进行手动操作,磨头、主轴及砂轮修整座等均为手工单步操作,需进行改造。

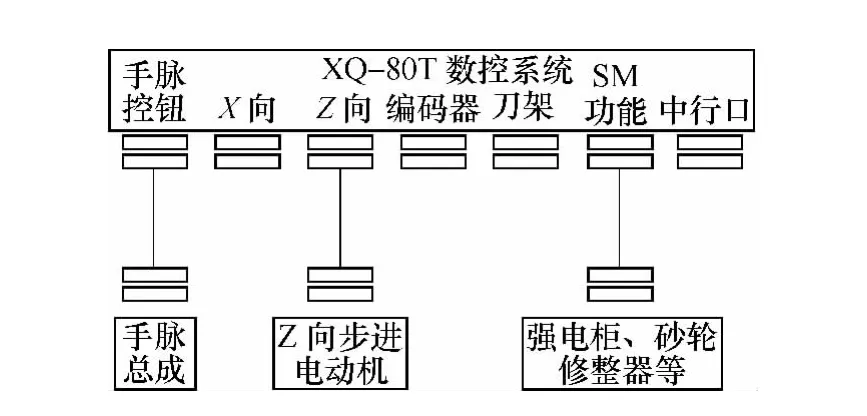

数控系统的选用:本司车床常用的简式数控系统多数来自南京,有数码管的,有液晶显示的,有反应式步进电动机,也有伺服电动机,经多家单位比较,决定采用型号为XQ—80T的车床数控系统,作为磨床的控制系统。该系统采用液晶显示器,混合式步进电动机拖动,最小分辨率为0.001mm,精度较高,价格不高,综合性价比较好。

因为车床使用与内圆磨床不同,磨加工每加工一只产品砂轮均有磨损,如不能实现自动补偿,将无法保证加工尺寸精度及加工的连续性。一种方案为:通过加工程序的编制,可以实现每只加工后的补偿,但操作上相对繁琐不便。因此综合考虑,经与数控系统厂家多次协商交流,由厂家对数控系统软件进行修改,一件产品自动加工完成后不在起始点也不会报警,砂轮补偿量的多少通过程序中固定程度段中的数值修改实现,解决了砂轮磨损后的补偿问题。

3.组装

(1)机械安装。步进电动机及丝杠轴的安装:根据测量的结果,预先加工一支丝杠替代轴,对里端轴承座固定,然后将替代轴、轴承、联轴器及步进电动机组装起来,电动机端用垫块临时垫平,然后边测量边调整,使磨床V形导轨面与替代轴平行度控制在0.5 mm以内 (在相交90°轴母线上各测量一次),确定步进电动机固定螺孔位置并进行钻孔攻螺纹加工,完成后将步进电动机用螺杆固定。之后对丝杠轴系的平行度进行精确测量,根据测量的结果调整电动机位置,直到调整到床身V导轨面与替代轴平行度在0.05 mm以内后 (在相交90°母线上各测量一次),紧固步进电动机及丝杠轴承座。确认无误后,在电动机安装座和丝杠轴承座上用手电钻分别加工φ6 mm深50 mm的孔,并用手用铰刀加工成锥度φ6/1∶50圆锥销孔,完成后用φ6 mm×40 mm圆锥销固定。上述工作完成后用丝杠更换替代轴,完成进给轴安装。

丝杠螺母与磨床工作台的固定:通过测量实际尺寸后制作螺母联接板进行安装,但因为已安装有丝杠,空间狭窄,测量困难,实际分两件进行制作:一只为螺母套,外圆上加工出相互平行的两面;一块为螺母安装板,下部加工出U形槽,可与螺母套间隙配合,分别在丝杠螺母上和工作台上安装,调整到合适位置后对该两件进行电焊焊接 (确保已定位),完成对螺母联接板精确安装。

(2)电气安装。数控系统 (数控箱)通过自带的安装架固定在机床床身上,以操作者操作宜人为准,将步进电动机通过航空插头连线连接,主轴启动和停止,砂轮修整器的动作,都通过数控系统中“M”功能控制中间继电器进行自动控制。

(3)加工程序及操作解析。加工程序说明 (采用增量尺寸编程)如附表所示。

图3 数控系统接线示意图

加工程序说明

修改尺寸操作 (以附表程序为例,尺寸下差0.05 mm,需调整的操作):按“%”键→输入1822→按“SCH”键→按“↑”“↓”键翻到N40段→按“←”“→”键翻到W0.50→从键盘输入W0.45→按“←”“→”键确认是否修改成功。

新砂轮加工操作:①手动修整好砂轮外圆 (确保不会碰伤内圆表面)。②数控系统手动状态下退出到零线。③用目测法观察砂轮端面与金刚笔尖的距离,确保砂轮修整架伸出后不会与砂轮相撞。④启动砂轮修整程序修整砂轮,如不能修整,则视具体情况手动进给后再修整,直到砂轮端面修整出为止。⑤转到加工程序直接可进行加工。

新砂轮刚开始磨削时尺寸可能不稳定,需待加工2~3个,稳定后根据实际偏差进行尺寸或补偿量的调整。

4.结语

车床用数控系统应用于磨床改造,属于一种创新,从成本上来说,极大地减少了改造成本。一般成熟的磨床数控系统,如西门子801D,FANUC-0i系列磨床数控系统,功能多,使用效果好,但仅数控系统投资至少4万元以上,而应用该数控系统,成本仅需0.6万元。

改造完成后,采用数控程序控制实现自动进给磨削,同时完成多种辅助动作的控制,具体为:利用步进电动机实现轴承座内平的自动磨削进给,利用自行设计的一套气动控制的砂轮修整器,实现砂轮端面的修整,确保每个加工的工件磨削的内端面与外定位端面的距离符合产品图样的要求,又实现了砂轮的每只进给补偿。

自动加工时,只需手工上下料,按起动按钮即可自动完成全部动作,并实现磨削后砂轮磨损的自动补偿,实际加工效果良好,并实行一人双机操作,效率提高30%以上,减轻了工人劳动强度。同时,与购置新磨床单价约20万元/台相比,节约了投资成本。