三元叶轮在五轴联动加工中心3+2轴铣削工艺研究

2014-10-12沈阳鼓风机集团有限公司辽宁110869

沈阳鼓风机集团有限公司 (辽宁 110869) 刘 磊

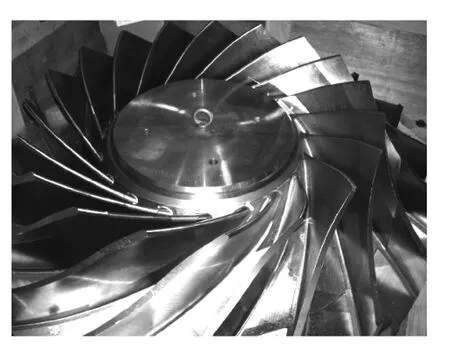

三元叶轮作为透平机械的核心转动部件,是一种具有代表性且造型比较规范的、典型的通道类复杂零件 (见图1),其特征形状明显,叶片的吸力面和压力面形状涉及到空气动力学、流体力学等多个学科,其加工难点主要表现在:①叶轮的叶片形状复杂,其叶片多为非可展扭曲直纹面,只能五轴数控铣制或者电解加工。②由于叶轮叶片的厚度较薄,在加工过程中会产生弹塑性变形而很容易发生过切现象。③叶轮大多工作在腐蚀性较强的介质和高速旋转做功的情况下,叶轮旋转时具有很高的线速度,因此多选择不锈钢、高温镍基合金或钛合金等难加工材料。

图1 具有较多叶片个数的三元叶轮示意图

新使用的高进给铣削方法主要是使用进口硬质合金刀具和五轴机床定轴加工来实现,解决了传统的三元叶轮加工使用国产高速钢刀具五轴联动侧刃铣削时所产生的难题:零件加工周期长且机床切削力大,容易造成机床主轴头损毁,同时由于高速钢刀具的韧性好,刀具振动很容易造成叶片过切。

针对离心压缩机大直径的三元叶轮,使用新的高进给铣削方法通过五轴联动的数控机床3+2轴固定刀轴空间矢量的方法,大幅度提高了五轴数控机床的刚性,从而减少了在切削过程中产生的振动;再结合使用带有CVD化学涂层和PVD物理涂层的硬质合金铣刀,通过刀具商在大进给铣刀上切削力和切削角度的优化设计,通过“小切深,大进给”的铣削方法,可以大幅度提高加工零件的金属去除率,从而提高了叶轮的加工效率。由于切削过程中产生的振动极小,从而降低了数控机床主轴头的故障率,并大大延长了五轴数控加工中心的正常使用寿命。

1.五轴联动数控机床3+2轴粗加工铣削关键点

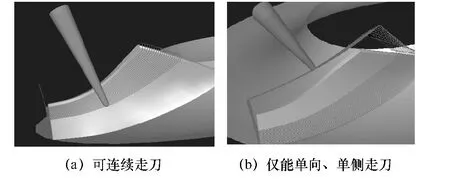

三元叶轮是由直纹面和自由曲面两种类型叶轮构成的。传统的三元叶轮加工方法是由HSS高速钢铣刀采取流道分层侧铣叶轮通道的方法,由轮盖到轮盘逐层铣削加工。由于高速钢的刀具线速度较低,其耐热性和寿命也较低,同时铣削过程中会产生很大的切削力,在五轴联动数控机床上用高速钢铣刀铣削加工时无法体现五轴联动的高效性。当五轴联动的数控机床处于3+2轴的工作状态时,机床的两个旋转轴处于锁死的状态,只有X、Y、Z 3个直线轴电动机进行铣削移动,这时五轴机床处于最佳的机床刚性状态,在切削过程中会大幅度降低产生的振动 (见图2)。

我公司是国内专业生产离心压缩机的公司,目前加工过的最大直径的三元叶轮是1480 mm三元叶轮,叶轮材料为17-4PH不锈钢锻件,三元叶片为11组长短叶片,其中叶片进口处最深达320 mm,出口深度达120 mm。毛坯料重达6 t,铣削加工后只有2.5 t。对于如此大的三元叶轮,采取高速钢分层侧刃铣削流道的方法,需要3个月的加工周期,而采用新的3+2轴定轴铣削的方法,则仅需要加工1个月。

图2 五轴数控加工中心3+2轴铣削三元叶轮示意图

2.使用硬质合金大进给铣刀提高金属去除率的关键点

大直径三元叶轮粗加工铣制时采用硬质合金刀头和减振刀杆,叶轮材料为不锈钢锻件,其相应使用的硬质合金刀片的线速度最大可达到140 m/min。加工时将五坐标加工中心的两个旋转轴锁定,利用X、Y、Z直线轴中的两个或三个联动切削 (见图3)。该方法为大进给、小切深的高速型腔铣。加工时刀具的刚性最大,机床的扭矩最小,减少了加工时机床产生的振动。对于五轴联动数控中心A、B轴的角度合理选取,主要取决于叶轮的扭曲程度,以及编程员的技术水平。对于此种大直径的三元叶轮,铣削的重点和难点在于要克服铣刀的长径比极限,当铣削刀具的长度过长时,刀具的刚性大幅度下降,容易产生切削振动。对于普通的铣削刀具,L/D=6时是刀杆轴向长度的极限。在加工大直径叶轮时,我们采用了专业的防振减振刀杆,其内部的接口结构为三角轴和三角孔的capto专利结构,Capto刀柄的联接机构特征是采用端面与多边形锥面定位夹紧,能够确保在高速加工条件下保持接触面积,从而获得优良的高刚性。在刀杆使用上,也做到因地制宜,加工叶片顶部时,采用短刀杆,提高切削效率;加工叶片根部时,采用的长刀杆为重金属防振刀杆,以解决因刀具长径比大而引起的刀具刚性不足问题。

图3

3.叶片精加工的关键点

叶片精加工的关键点如图4所示。

图4

对于表面粗糙度要求较高的三元叶片,可以采用硬质合金刀具,进行分层铣削加工。对于表面粗糙度要求不高的叶片,也可以使用HSS铣刀进行侧刃成形铣削。

4.结语

使用此种加工方法可以提高数控机床的刚性和降低切削时产生的振动,大幅度提高机床的切削进给率,提高生产效率,降低企业生产成本,带来显著的经济效益。此法同样适用于航空航天领域难加工的钛合金和高温镍基合金材料。