广州地铁广佛线列车扭杆座和钢索座裂纹原因分析及改进措施

2014-10-10李智勇

李智勇

(广州市地下铁道总公司运营事业总部,广东 广州510000)

1 提出问题

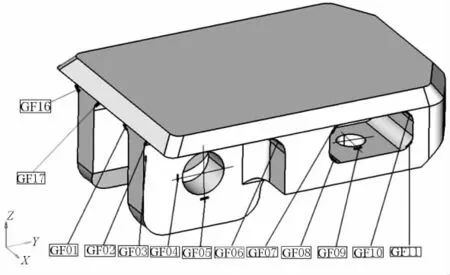

扭杆座和钢索座同为一个座(图1),吊座为铝合金材料,位于转向架两侧上方,通过焊接方式与车体连接,抗侧滚扭杆和安全钢索通过螺栓的形式安装在吊座上。目前广佛线列车安全钢索因车底异响问题已全部被拆除。

图1 扭杆座和钢索座

广佛线开通以来,列车抗侧滚扭杆座(简称扭杆座)和安全钢索座(简称钢索座)裂纹问题一直存在,随着列车运营时间加长,吊座裂纹的数量逐渐增多,严重程度也逐渐加深。

抗侧滚扭杆和安全钢索属于列车车底悬挂部件,其安装座存在裂纹,列车正线运营时吊座存在脱落的风险,若扭杆座和钢索座脱落于正线,小则导致清客救援,大则会出现列车脱轨等运营事故。因此,扭杆座和钢索座裂纹问题亟待解决。

2 原因分析

2.1 钢索座裂纹原因分析

从钢索座裂纹情况(图2)分析,其分为母材裂纹和焊缝裂纹2种,且绝大多数是母材裂纹,而母材裂纹绝大多数发生在螺栓孔周围。以下从动应力、钢套安装和螺栓预紧力3个方面来分析钢索座产生裂纹的原因。

图2 钢索座裂纹情况

2.1.1 动应力导致裂纹

列车正常运营时钢索座可能因受力过大或小应力长期积累使其结构出现疲劳破坏,最后导致断裂。为此,我们邀请了北京交通大学对扭杆座和钢索座进行了正线动应力测试,测试列车运营时吊座关键部件的动应力。具体测点如图3所示。

根据测试结果进行分析,列车在正常运行状态下,扭杆座及钢索座上各测点的动应力幅值均较低。虽然无较大的动应力,但小应力循环却较频繁。结构的疲劳破坏是一个疲劳损伤不断累积直至最后断裂的过程,低于疲劳极限的应力水平对于结构损伤也可产生显著影响。因此,必须考虑小应力对车辆结构疲劳损伤的贡献。

图3 抗侧滚扭杆座及钢索座测点布置图

北京交通大学采用等效应力幅值来分析吊座在运营条件下的疲劳强度。假如列车运营30年,每年运营12万k m,能运营360万k m,通过计算,便可得出广佛线车体抗侧滚扭杆座及钢索座应力测点对应运行360万k m后的等效应力幅值。经计算,钢索座上各测点的动应力幅值均较低,该座上焊缝部位的最大等效应力幅值小于该类焊缝的许用疲劳极限,母材处的等效应力幅值也远远低于其许用疲劳极限。因此,钢索座疲劳强度满足要求,运营时吊座的受力不是钢索座产生裂纹的原因。

2.1.2 钢套安装导致裂纹

钢索座的钢套与钢索座的内孔是过盈配合[钢索座的内孔公差35(0,-0.07);钢套35(+0.165,+0.115)],由于钢索座的加工型材本身硬度较高,延展率不是很好,受材料本身影响,二者配合后,在压装过程中可能产生胀裂,运营后出现裂纹。

2.1.3 螺栓预紧力过大导致裂纹

钢索座在列车运行过程中,正常状态下几乎不承受外加载荷,为了解其开裂的原因,必须考虑钢索座在螺栓预紧扭矩下产生的应力影响。因此,北京交通大学在夏南车辆段完成了钢索座关注点螺栓预紧扭矩下的应力测试,图4为现场测试照片。

图4 钢索座在螺栓预紧扭矩下的应力测试

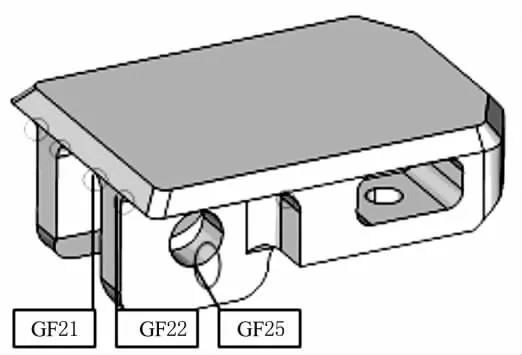

钢索座螺栓预紧扭矩为370 N·m,在此下测试钢索座各测点的应力,预紧下的应力测试共进行了3次,图5指出了钢索座上关注的测点位置,表1列出了各测点在预紧扭矩下的应力值。为比较不同扭矩下的应力结果,将钢索座螺栓预紧扭矩设置为280 N·m,重点对测点GF22和孔边进行应力测试。

图5 钢索座预紧扭矩下的应力测试点

表1 钢索座螺栓预紧扭矩下的应力测试结果

由表1可见,在370 N·m预紧扭矩作用下,测点GF22的应力值已经非常接近或超过车体抗侧滚扭杆座及钢索座用材(铝材7005-T6)焊缝处的强度极限(210 MPa,该数据为主机厂提供),孔边应力(测点GF25)已经比较接近或超过母材的屈服极限(290 MPa,该数据为主机厂提供)。因此推测钢索座的开裂很可能是由于预紧力作用下产生的应力过高引起的,虽然后期按照标准调整了预紧力大小或拆除了安全钢索,但钢索座已经达到了屈服极限,可能会逐渐产生裂纹。

2.2 扭杆座裂纹原因分析

扭杆座的裂纹基本都出现在长方孔周边,如图6所示,内外侧都有且靠近焊缝区域。以下从吊座的材质、设计、制造及焊接工艺3方面来分析。

图6 扭杆座裂纹情况

2.2.1 扭杆座材质问题

扭杆座的材质为7005-T6,是挤压铝型材,该材料硬度较高,延展性不是很好,如果原材料铝锭本身存在部分缺陷,该缺陷可能会带到挤压出的型材中,进而对扭杆座的局部产生影响,可能导致裂纹。

2.2.2 设计问题

设计时可能对扭杆座在实际运营(A W3)过程中、在最恶劣的运营工况下的实际受力把握不准,导致扭杆座的受力设计值低于实际受力值,在此情况下设计扭杆座的结构及尺寸,其静强度和疲劳强度必然无法满足列车正常的运营需要,列车运营一段时间后扭杆座便会出现裂纹,因此之后新设计的扭杆座结构和尺寸才有所变化。

2.2.3 制造和焊接工艺问题

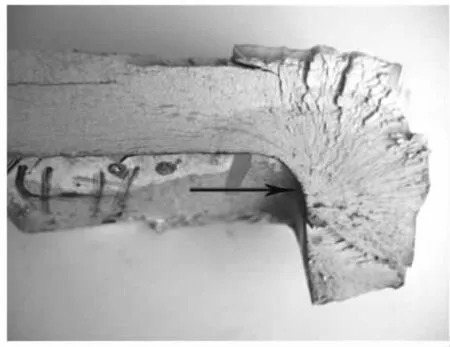

为了进一步分析出扭杆座裂纹原因,将4块有裂纹的吊座切割下来,交给长客厂理化实验室分析,发现扭杆座的原始裂纹源产生的位置有2处,一是长方孔内侧下部接近外端的内圆角区域(图7,箭头示裂纹源位置),金相检测表明裂纹源区附近和裂纹扩展途径上局部有因夹杂引起的沿晶裂纹;二是底板正面的凹形孔两侧附近区域(图8,箭头示裂纹源位置),金相检测到局部因缩孔、夹杂引起的沿晶分布裂纹。

图7 未开裂裂纹断口形貌

图8 断口上裂纹源区形貌

因此,扭杆座裂纹是由材料内部存在缩孔和夹杂物引起,而材料内部的缩孔和夹杂物是由于制造工艺与材料不匹配导致。所以,扭杆座的制造工艺问题可能导致其裂纹。

此外,裂纹离焊接区域较近,若焊接工艺不良,就有一定几率出现焊接缺陷,焊缝区域可能存在较大的残余应力,应力释放时会对焊缝和母材产生较大的影响,进而产生裂纹。

3 改进措施

广佛线列车上吊座必须全部更换,但是更换成原来旧型吊座不能从本质上解决吊座裂纹问题,因此必须设计新型吊座来替换原来的吊座。通过以上吊座裂纹原因分析,新型吊座必须在材质、结构尺寸和制造工艺上有所改进。

3.1 改变材质

新型吊座的材质由原来的7005-T6铝型材变为6082-T6铝型材。6082-T6属热处理可强化合金,具有良好的可成型性、可焊接性、可机加工性。机械性能按EN755-2中的6082-T6要求执行,化学成分按EN573-3中规定的6082-T6要求执行。

3.2 改变尺寸

新型吊座的扭杆座两侧壁厚在旧型吊座的基础上增加了15 mm,如图9所示。通过对新型扭杆座的静强度及疲劳强度进行分析计算,结果满足强度要求。

图9 新型吊座

4 结语

广佛线列车抗侧滚扭杆座和安全钢索座裂纹是由材质、设计、制造工艺等多方面原因引起的,现已设计出新型吊座用来替换。目前为止已经更换了130多个吊座,所更换的新型吊座未出现裂纹,预计2014年将完成广佛线所有列车所有吊座的更换,提高列车运营质量。

[1]王文静.广州地铁扭杆座及钢索座动应力测试与疲劳强度分析报告[R].北京交通大学,2011