无菌冻干原料药进出料风险分析及对策

2014-10-10刘广涛

刘广涛

(上海东富龙科技股份有限公司,上海201109)

0 引言

无菌原料药的最终表现形式是无菌制剂,因此,无菌原料药的整个生产过程要等同于制剂产品。冻干制剂的生产自动化程度较高,又是装在西林瓶内,交叉污染风险相对较低,然而,无菌原料药的主要盛放容器是大敞口的托盘,并且自动化程度较低,交叉污染风险相对较高。因此,如何控制无菌原料药的交叉污染风险显得尤为重要。

无菌冻干原料药生产中的风险控制一直是所有无菌原料药生产人员关注的焦点,如何通过类似无菌冻干制剂自动进出料的形式来解决无菌冻干原料药生产过程中的问题也是大家一直探讨的重点,但无菌冻干原料药与无菌冻干制剂的生产方式不同,直接反映在具体使用的生产设备上有很大的差别,因此如何真正做到无菌冻干原料药的全自动化显得尤为重要。

1 进出料生产风险分析

无菌冻干原料药的主要冻干方式有不锈钢托盘冻干或(不锈钢框+无菌膜)组合式冻干,不管是不锈钢托盘冻干或(不锈钢框+无菌膜)组合式冻干,生产工艺基本一致。下面以不锈钢托盘冻干为例进行描述。

除菌过滤后的药液只能是在开放式的A级下加料或在隔离系统内加料,但这些都不能很好地解决无菌生产的风险问题。

1.1 进料风险分析

进料风险主要体现在:(1)除菌后药液敞口加料的过程;(2)不锈钢托盘灭菌后转移的过程;(3)不锈钢托盘进入冻干机板层的过程。

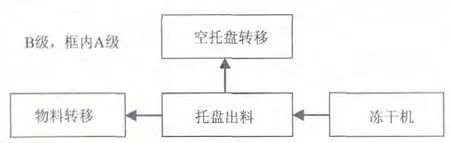

无菌冻干原料的进料工艺流程如图1所示。从进料工艺流程来看,托盘灭菌后的无菌转移过程、托盘加料过程以及托盘加完料后进入冻干机的过程都是由人工操作完成的。另外,不锈钢托盘数量很多,托盘进入冻干机的过程中还会出现托盘和冻干机板层之间的摩擦,会产生内源性污染的风险。同时,这个过程中所处的环境为B+A的环境,因此流程的交叉污染风险非常大。

图1 无菌冻干原料进料工艺流程

1.2 出料风险分析

出料风险主要体现在:(1)不锈钢托盘出冻干机的过程;(2)不锈钢托盘内物料出料的过程;(3)不锈钢托盘从B级区转移到C级或D级区的过程。

无菌冻干原料的出料工艺流程如图2所示。从出料工艺流程来看,托盘从冻干机出料过程、托盘内的物料转移以及空托盘的转移过程都是由人工操作完成的。另外,不锈钢托盘数量很多,托盘出冻干机过程中也会出现托盘和冻干机板层之间的摩擦,会产生内源性污染的风险。同样,这个过程中所处的环境为B+A的环境,因此流程的交叉污染风险非常大。

图2 无菌冻干原料出料工艺流程

2 无菌冻干原料药控制风险的对策

2.1 不锈钢托盘冻干方式的局限性

针对原来使用托盘或不锈钢框的冻干方法,对其进行分析后发现,此冻干方法有非常明显的缺陷:(1)不锈钢托盘数量多,无菌转移环节困难;(2)不锈钢托盘仅仅是辅助的容器,增加耗能;(3)不锈钢托盘容易变形,不利于能量传递,增加了冻干时间;(4)不锈钢托盘进出料的过程会与板层产生摩擦,会有不锈钢粒子产生,影响药品的可见异物指标。

从以上分析中可以看出,其中最大的风险是不锈钢托盘。如果无菌冻干原料药的生产过程中能够取消药液盛放在不锈钢托盘内的中间环节,直接把无菌的药液加在冻干机内的板层上,冻干后直接从冻干机内板层上把物料转移出来,那么整个无菌生产过程的风险将大大降低。

设想如果无托盘冻干方式的进出料工艺能够采用全自动化甚至全密闭化操作,那么对无菌冻干生产风险的控制将是一个理念上的提升。

2.2 取代不锈钢托盘的可行性

根据上述假设,怎么来取消冻干托盘?怎样来实现无托盘冻干?是否具有可行性?这需要解决好以下3个问题:(1)如何把液体物料直接加到板层上,并且能够在板层上进行冻干;(2)如何把板层上冻干好的无菌药粉转移出来;(3)如何完成在线清洗/灭菌。

如果能很好地解决上述的3个问题,那么取消冻干托盘就有了可行性。

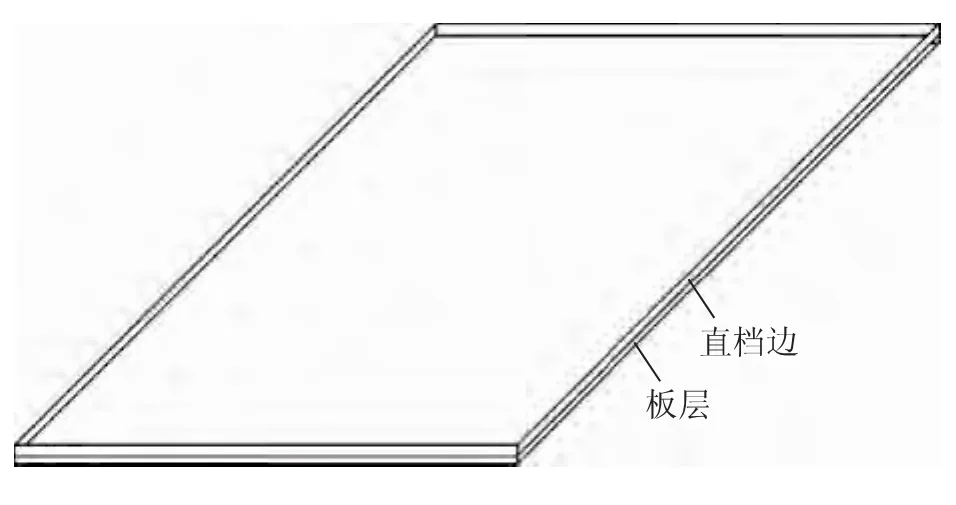

第1个问题,如何能够把液体物料直接加到板层上。首先,原来板层的功能不能改变,板层需要对药液物料进行冷冻和加热,那么,只需要在原来的板层表面的四周增加档边,做成类似一个大冻干托盘即可。无托盘冻干方式的板层如图3所示。

图3 无托盘冻干方式板层示意图

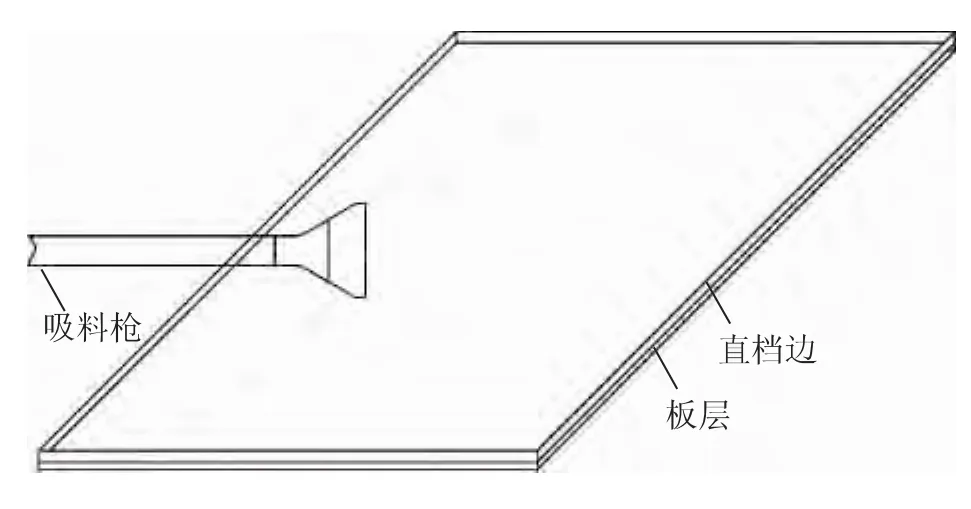

第2个问题,如何把冻干后的无菌粉体从板层上面转移出来,也就是如何出料。这个问题很简单,通过真空吸料的方式用一个吸料枪连接真空系统,直接从板层上面进行密闭式出料。无托盘冻干方式出料如图4所示。

图4 无托盘冻干方式出料示意图

第3个问题,如何在冻干结束真空出料后完成冻干机的在线清洗和灭菌。要想实现无托盘冻干方式的冻干机在线清洗/灭菌的功能不难,问题是如何来保证板层上面不积聚清洗水以及冷凝水。针对这个问题,需要无托盘冻干方式的板层组件能够翻转,如果板层四周都是直角,需要把板层翻转90°,这样实现起来会有很大的难度,不仅需要很大的翻转空间,而且提升装置也无法设计。如果把板层前口的直边档边更换为有一定的倾斜角度,这个问题也就迎刃而解了。板层左右档边以及后面档边做成直边,与板层上表面呈90°夹角,但前口档边与板层上表面呈倾斜夹角,这样既能够实现加液料和真空吸料的功能,又能保证板层翻转一定角度后,板层内无残留清洗水以及冷凝水。无托盘冻干方式的最终板层如图5所示。

图5 无托盘冻干方式最终板层示意图

通过以上分析可以看出,不锈钢托盘完全能够被取代,这样无菌冻干原料药的专用冻干设备以及自动进出料系统也就应运而生了。

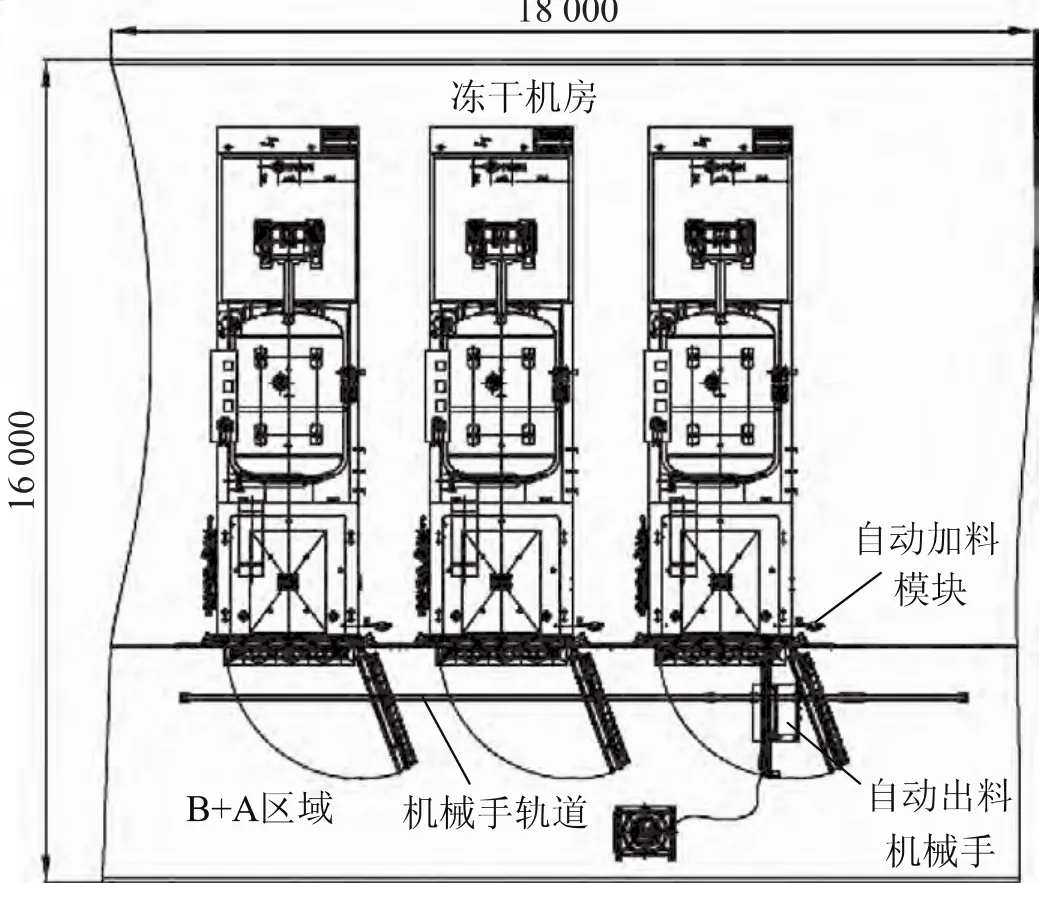

2.3 无托盘冻干方式的自动进出料

由于取消了冻干托盘,无托盘冻干方式首先就取消了不锈钢托盘的清洗、灭菌以及转移过程,直接把无菌料液加载到了板层上面,那么能否不打开冻干机大门就能完成密闭式的加料以及自动真空出料呢?

可以通过以下几个方面来实现:(1)密闭自动加料。可以通过从配液罐经过无菌过滤后,经过管路连接到冻干机内,对板层进行加料,加料的过程中需要增加计量模块。同时,整个加料系统的在线清洗/灭菌可以和冻干机或者与配液系统一起来完成。(2)自动化真空出料。可以把冻干机设计成自动开门形式,这是实现自动化的前提,然后设计一个机械人通过PLC逻辑控制来操作吸料枪,以此完成自动真空出料的过程。同时,整个出料系统的清洗/灭菌只需要考虑与物料接触的管路即可。(3)成本考虑。为了节约生产投资成本,应该使真空出料系统能实现一对多的关系,即一套自动出料系统可以同时对应同一个冻干车间的多台冻干机。

无菌冻干原料出料工艺流程如图6所示。

3 结语

图6 无菌冻干原料出料工艺流程

本文在详细分析了无菌冻干原料药进出料的风险后,提出了用无托盘冻干方式来代替原来托盘冻干方式的理念。与原来的托盘冻干方式相比,在取消了不锈钢托盘的情况下,无托盘冻干实现了无菌料液的密闭加料过程,实现了全自动真空出料过程,同时在同等条件下节约了30%的冻干时间,节约了能源,保证了药品无菌生产的质量,有效控制了无菌冻干原料药交叉污染的风险,为无菌冻干原料药进出料系统提出了新的解决方法。