一种冷冻干燥机制冷板层电阻焊接头强度研究

2016-08-16葛会冰李其雄王波

葛会冰 李其雄 王波

(山东新华医疗器械股份有限公司 255086)

一种冷冻干燥机制冷板层电阻焊接头强度研究

葛会冰 李其雄 王波

(山东新华医疗器械股份有限公司 255086)

冷冻干燥机是生物制药行业的核心装备之一,而制冷板层则是冷冻干燥机的核心部件,对制冷效果具有决定性影响。但在使用过程中,其疲劳破坏一直是困扰业界的主要问题。通过试验得知影响疲劳破坏的主要因素是板层面板与连接件间的阻焊焊点大小与焊点喷溅程度。本文通过对影响熔核大小及喷溅的各种因素进行分析,设计一系列改进方案,并通过试验进行了验证,最终保证产品可靠性。

冷冻干燥机;疲劳破坏;凸焊;熔核;喷溅;强度

1 概述

1.1 板层结构构成

冻干机板层主要由上下面板、导流管、上下左右封边等构件组成的组焊结构,材料为耐蚀性良好的316L。板层内部通以冷却介质进行制冷。板层的面板与导流方钢管的焊接采用储能式电阻凸焊的焊接形式。

我厂采用的板层外观图如图1所示。

图1 板层结构示意图

1.2 板层工作状态

板层在工作过程中要经过制冷、加热,真空、加压等循环过程。主要的两种工作条件组合是:

(1)工件温度T=80℃、内部压力2.0kg、外部真空。

(2)工件温度T=-55℃、内部压力2.0kg、外部真空。

1.3 板层主要失效形式

板层在使用过程中,主要失效形式是阻焊焊点断裂、工件起鼓导致功能丧失。

2 影响接头强度的主要因素分析及改善措施

2.1 破坏板层焊接接头熔核大小试验

经过对发生破坏的10块板层进行统计,发现所有的破坏点均发生在B面,为此,首先对A、B面的熔核大小进行了初步腐蚀试验。

2.1.1 试验过程

(1)将线切割的板层进行除油,清水冲洗后压缩气吹干。(2)用百叶片打磨板层电阻焊区域,修磨至无线切割条纹。

(3)用羊毛轮将打磨区域磨光成镜面。

(4)用丙酮清洗干净。

(5)配制硫酸铜腐蚀液待用。

(6)用胶头滴管将腐蚀液滴到磨光区域,3~5min后用清水冲洗干净,观察表面状态。

2.1.2 试验结果

通过实验观察,板层线切割两侧均有点焊熔合形成,但是熔合区域大小不一,结果统计见表1。

结论:B面由于施工条件恶劣,导致焊点大小仅有A面的1/3。虽然工件加工后能通过3.5kg的耐压试验,却无法满足使用过程中的持久强度要求。因此本文的主要工作就是提高B面的焊点大小,以满足使用要求。

2.2 改善试验及措施

点焊时产生的热量由下式决定:

表1 腐蚀试验结果

式中:Q-产生的热量(J);I-电流(A);R-电阻(Ω);t-焊接时间(S)。

2.2.1 提高焊接电流

采用的阻焊设备由独立4台电源供电,采用的第一个办法是提高焊接电流,将一次焊接2个点改为一次焊接1个点。

试验结果:

(1)超声检测显示(图2)等效直径增加,大小平均增加到4.6mm,但发生严重喷溅,影响焊接质量。

图2 增大电流后超声检测焊点情况示意图

(2)单个焊点的拉力破坏试验显示结果与不增加电流相当,约为5.1kN,见表2。

表2 增加电流后的破坏力列表

2.2.2 提高电极压力

因为不锈钢的导热性仅有碳钢的1/3,热量容易聚集,在电极压力不足的情况下,容易产生喷溅。经过对焊接参数的检测(见图3),发现焊接过程压力降低较为剧烈,而回升则过于缓慢,规范较软。而不锈钢焊接应为硬规范,为此应加大对规范的调整。

(1)选用大规格气缸,增加电极压力。

(2)增加电极刚性。

试验结果:

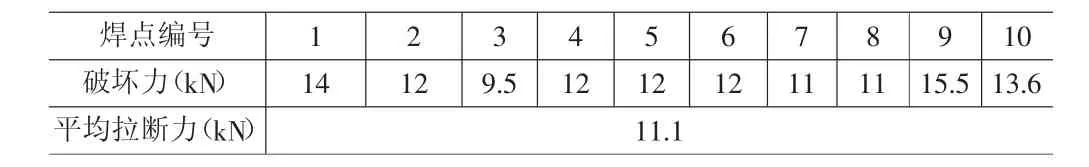

因破坏力对结果有直接关系,仅进行破坏力试验。

通过试验结果可见,增加电极压力后,试验结果得到明显改善,破坏力加倍达到11.1kN,见表3。

2.2.3 增加凸点尺寸

图3 焊接过程参数曲线

表3 增加电极压力的破坏力列表

剖切断面腐蚀结果显示,增加电机压力,虽然加大了破坏力,但仍发生喷溅,热量仍然过于聚集。为进一步减少熔核喷溅情况,增加凸点尺寸,减小电流密度。

测试结果:

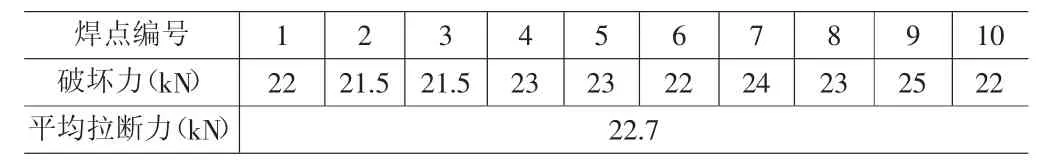

通过以上改善,取得了良好的结果,超声检测显示,焊点喷溅情况大幅改善,熔核直径成倍增加。

(1)超声显示的熔核情况,见图4。

(2)破坏力得到成倍提高,见表4。

3 破坏性压力试验

为了判断板层改善后的效果,根据ASME-Ⅷ-Ⅰ的要求,需进行4倍工作压力的压力试验,不得出现明显的变形与异常响声。试验结果显示完全达到要求。

图4 改善后的超声检测结果

表4 增加电极压力的破坏力列表

4 结论

以上实践表明,电阻凸焊技术用于冻干机板层的加工是可行的,只要对影响焊接质量的因素焊接电流、焊接时间、电极压力、凸点尺寸详细进行分析实验,严格控制加工过程,就能有效避免焊接缺陷,达到设计规定的强度,得到令人满意的效果。

[1]赵熹华,主编.压力焊.北京:机械工业出版社,1989.

[2]冯友仁.电阻焊的质量控制.现代制造,2008.

[3]李占斌.超声波探伤在压力容器焊接质量控制中的应用.河南科技,2009.

[4]《钢制压力容器》(GB150-1998)[S].

[5]ASME.-Code,Section Ⅷ division I[M].New York:The American Society of MechanicalEngineers,2007.

TB657

A

1004-7344(2016)17-0196-02

2016-5-16