基于PLC和触摸屏技术的仪表指针压装控制系统

2014-10-10谭顺学邓其贵蓝伟铭李杨蒙飚

谭顺学,邓其贵,蓝伟铭,李杨,蒙飚

(柳州职业技术学院 机电工程系,广西 柳州 545006)

0 引言

在深入调查与分析现阶段汽车仪表生产和装配企业的生产设备及工艺基本特点和要求的基础上,我们看到现行的汽车仪表指针压装过程中存在压力不能实时检测、压装间隙不能精确控制、压装位置点不灵活、不能适用于多种车型仪表生产等问题,因而设计与制作本仪表指针压装控制系统以解决以上问题是重要的和必要的。

1 系统总体结构

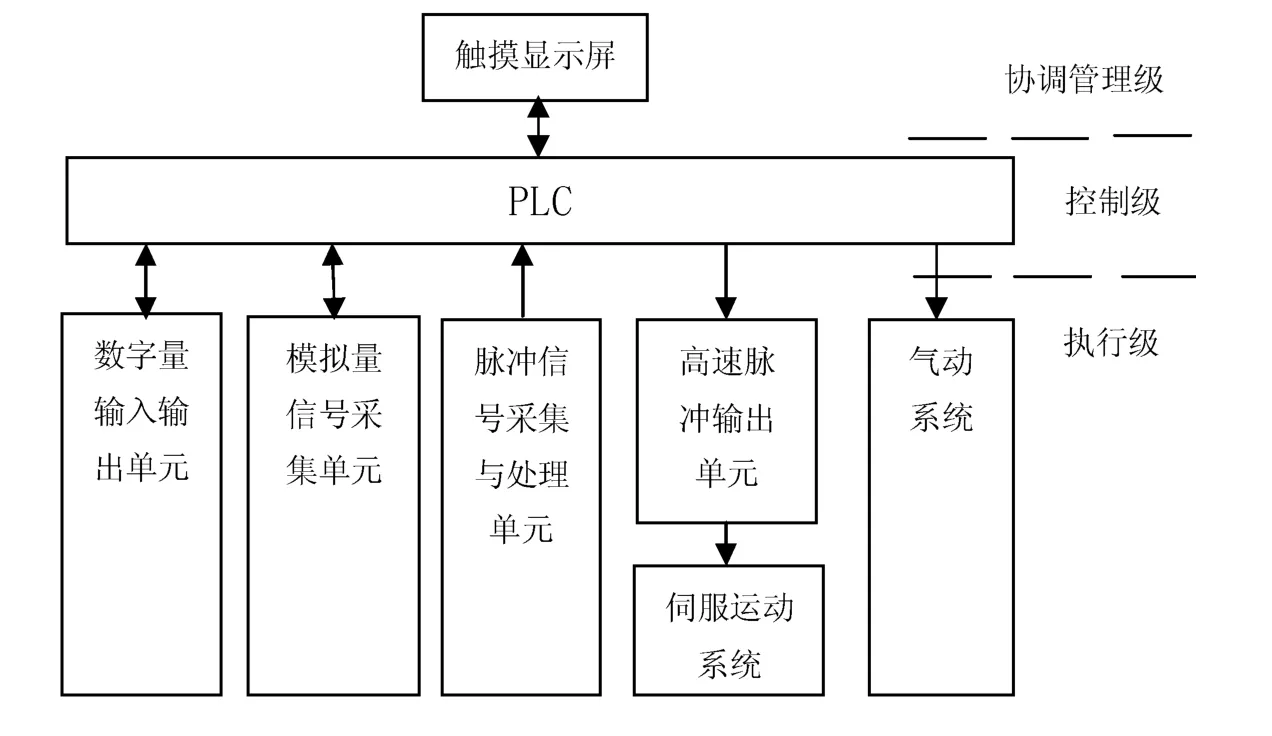

控制系统由协调管理级、控制级、执行级组成3级控制架构,系统总体结构图如图1所示。

图1 系统总体结构图

执行级是控制结构的最底层,主要包括模拟量信号采集单元(由压力传感器、电流传感器)、数字量输入输出单元(由限位开关、按钮、指示灯、蜂鸣器、伺服驱动器组成)、脉冲信号采集与处理单元、高速脉冲输出单元[1-2]、伺服运动系统、气动系统(由两个不同行程的气缸组成)和各种传感器,它是整个系统的执行部分;控制级是3级控制结构的中间层,主要包括PLC主机、模拟量模块和通信模块等,它可以完成执行级中各设备间的控制,并可以将执行级的数据上传到协调管理级,它是连接执行级和协调管理级的桥梁;协调管理级是人机界面的触摸屏,它可以完成对系统设备状态的在线监控、输入输出参数的监控与设定、设备故障报警等。采用3级控制架构的控制方式可以提高系统的诊断效果和稳定性,降低出错率,从而对系统设备的平稳运行产生积极作用。

2 控制系统功能

如图1所示控制系统功能由7个功能模块组成,现将各个功能模块的功能作如下说明:模拟量信号采集单元,主要完成对压装压力、仪表上电电流等模拟信号的采集与处理;数字量输入输出单元,主要完成对手动操作面板、行程限位开关的开关量的采集,以及对伺服系统启动停止、气缸动作、声光报警元件的输出等开关量的控制;脉冲信号采集与处理单元,主要完成来自伺服运动机构中的旋转编码器、测量压装行程的光栅尺对XY轴坐标、压装行程的输入脉冲采集,对PLC形成运行距离的反馈[3-4];高速脉冲输出单元,主要完成对伺服系统的脉冲信号控制,对XY轴两个方向运动的速度控制;人机界面,主要完成系统的输入输出参数的监控与设定,以及系统运行过程状态的监控;伺服运动系统,主要完成XY轴两个方向运行机构的驱动和坐标点坐标值的定位,由两套伺服驱动器和交流伺服电机组成[5];气动系统,主要完成仪表盘支撑平台的平面移送和压装气缸压轴的向下压制。

3 控制系统软件设计

控制系统软件由PLC控制程序软件和人机界面的触摸屏软件2部分组成[6-7]。控制系统选用西门子S7-200系列PLC,CPU224,外加EM235模拟量和EM223数字量扩展模块作为控制系统的核心,用户可以很方便地下载程序并实现与触摸屏的通信。触摸屏采用10寸彩屏的TCP1062K昆仑通态MCGS。两者通过RS-485工业控制直接通信访问,主要完成系统的输入输出参数的设定与控制,以及运行过程状态的监控。

3.1 PLC控制程序设计

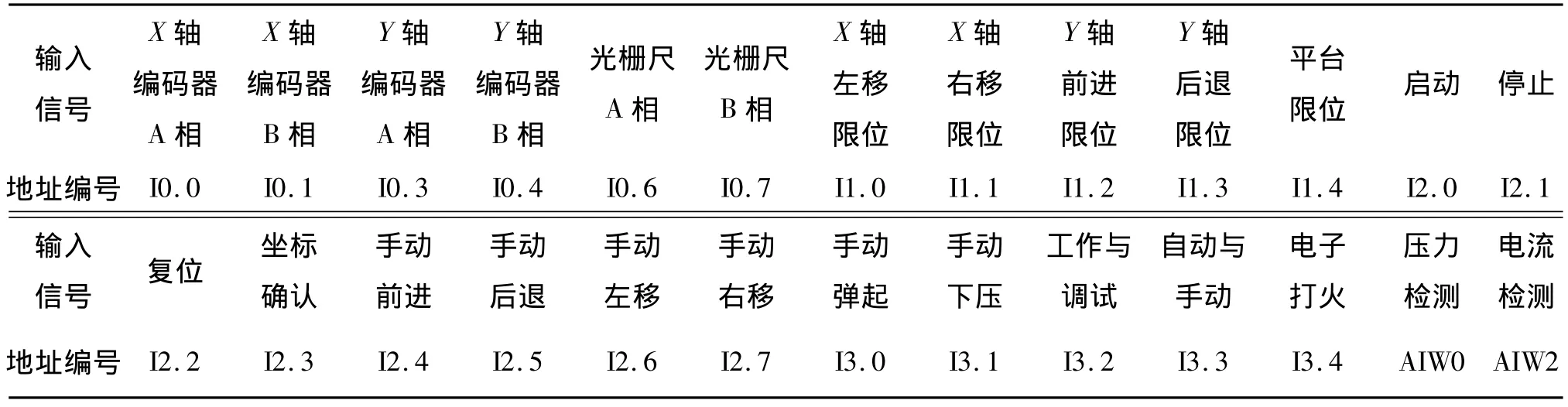

PLC编程选用西门子公司开发的V4.0版C编程软件编辑,本设计采用模块化设计方法,根据汽车仪表指针自动压装控制系统对实际产品生产流程步骤的控制来编写,程序包括主程序和满足各种控制功能要求的10个子程序(系统复位、电流检测与判断、手动、调试、平台前进、读取坐标、气缸XY轴移动、压装气缸下压、压力检测与判断、多点压装判别)组合而成。PLC工作时系统程序首先循环扫描主程序,主程序先进行数据的采集,再判断是在何种运行模式。如果是在手动运行模式,则按照手动模式运行;如果是在调试模式运行,则按调试模式运行,用户可设置系统相关参数;如果是选择在自动运行模式,则通过主程序再调用各功能模块化的子相关程序,完成各种相应控制任务。文章分别以主程序、系统复位子程序、电流检测与判断子程序为例来说明程序的设计与编写。并列出PLC输入(如表1所示)、输出(如表2所示)端口地址分配表。

表1 PLC输入地址分配表

表2 PLC输出地址分配表

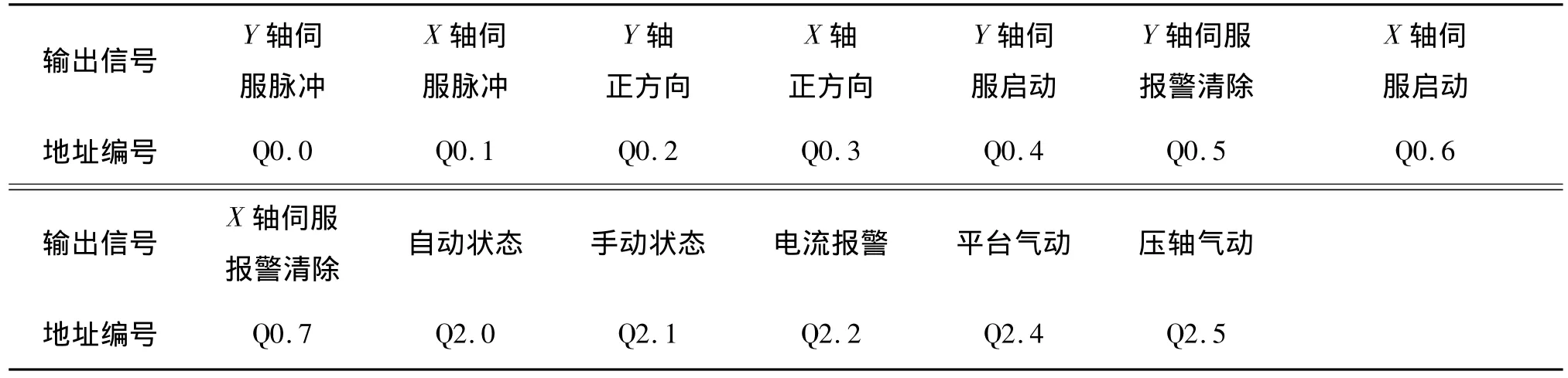

系统复位子程序用于平台的回位、压装气缸的弹起以及XY轴伺服运行返回至零点,每一个压装流程之前必须执行这个子程序,当发生故障或者意外退出都执行这个子程序,实现系统的复位。系统复位程序子流程图如图2所示。

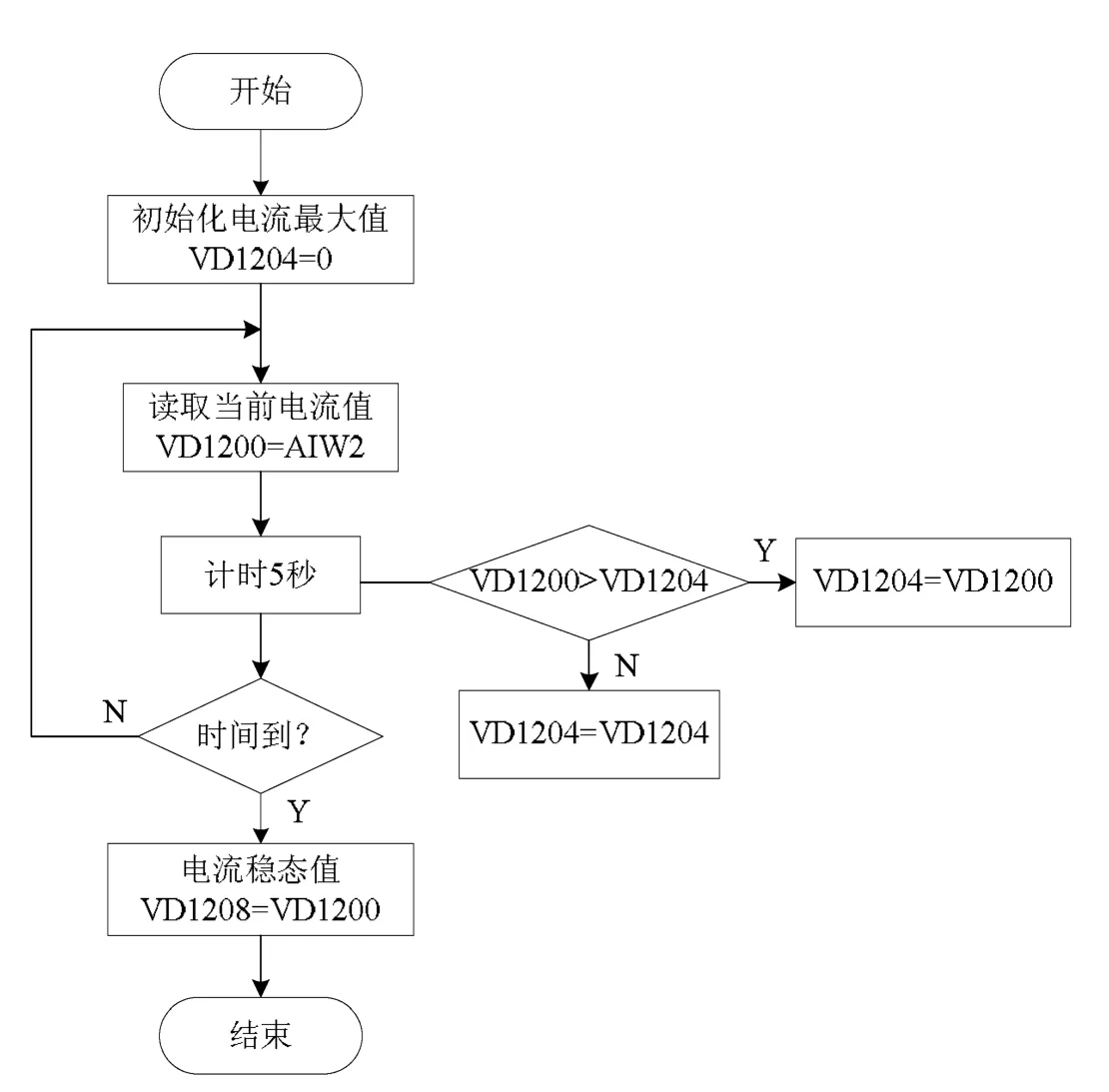

电流检测与判断子程序用于仪表在压装前的质量检测,检测上电瞬间最大电流和上电稳态电流,是后续流程正常运行的条件。电流检测与判断子程序流程图如图3所示。

图2 系统复位流程图

图3 电流检测与判断流程图

3.2 触摸屏界面设计

系统采用触摸屏人机接口,可直观地了解系统运行过程状况监控及各种参数值设置。根据生产流程技术要求,触摸屏人机接口控制软件设计了如下的6个界面。

主界面:按照实现功能的不同,设置了登录监控界面、压制点设置界面、压制点存取界面以及压力历史曲线界面等分界面的按钮,通过这些按钮可进入相应的分界面。主界面还设置了当前时间显示和退出系统按钮。

用户登录界面:按用户使用安全要求,设置了技术员和操作员等两个权限,技术员登录后可进行全部的操作和参数设置,操作员登陆后只能登录监控界面和压力历史曲线界面。

监控主界面:按功能和使用要求设计了压力值显示输出、电流值显示输出、压装点压装的压力值等相关参数的显示框,这些数据实时与PLC链接,根据运行的过程实时显示。同时设计了三维动画运行图,压装气缸随着伺服电机的运行位置而做相应的动态变化,可直观显示气缸的运行状态。界面上还设计了报警清除、主界面、压力历史曲线界面的切换登录按钮,方便界面之间的切换。

压制点设置界面:用户可通过界面设置系统的基本参数和运行参数,比如压力上下限设定值,电流设定值、脉冲速度、压装总行程,以及各个压装点的压装点坐标值、压力值、压装间隙值等参数,这样便于用户对系统的调试和压装的调整。为了便于调试,在调试情况下,随着操作的进行,实时显示当前气缸的XY坐标,便于确定压装点的坐标。

压制点存取配方界面:用户可通过界面把当前压装仪表的压装坐标参数存入内存变量,当作配方存储起来,也可以读取配方参数,当做当前压装参数,大大减少更换仪表类型的时间,操作简捷方便。

压力历史曲线界面:用户可通过界面观测到一段时间内多个仪表压装点的最终压装的压力变化曲线图,借此可以调整压装的速度和节拍,调整整批的压装废品率,提高产品质量和生产效率。压力历史曲线二维图是通过触摸屏工具箱中的历史曲线构件建立的,在历史曲线构件的属性中,设置曲线标识对应的PLC变量,即压力和电流值,再完成X轴的时间标识参数设置,就可实现压力历史曲线的界面设计。

3.3 触摸屏与PLC数据通信设置

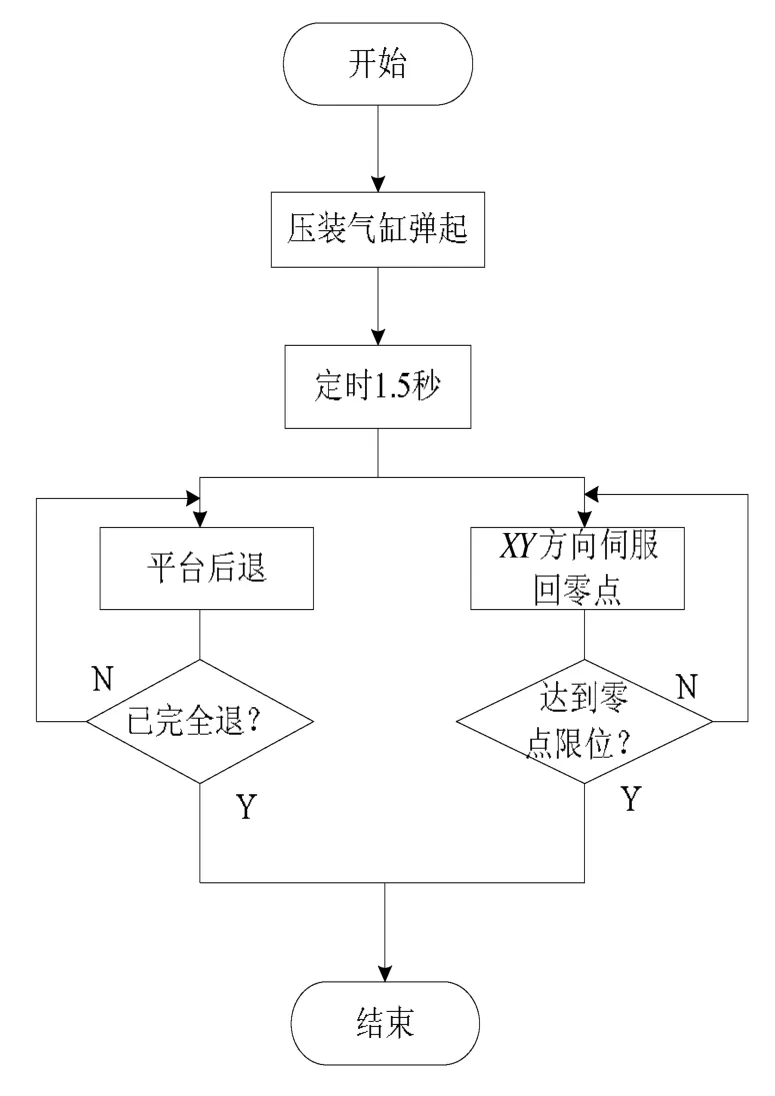

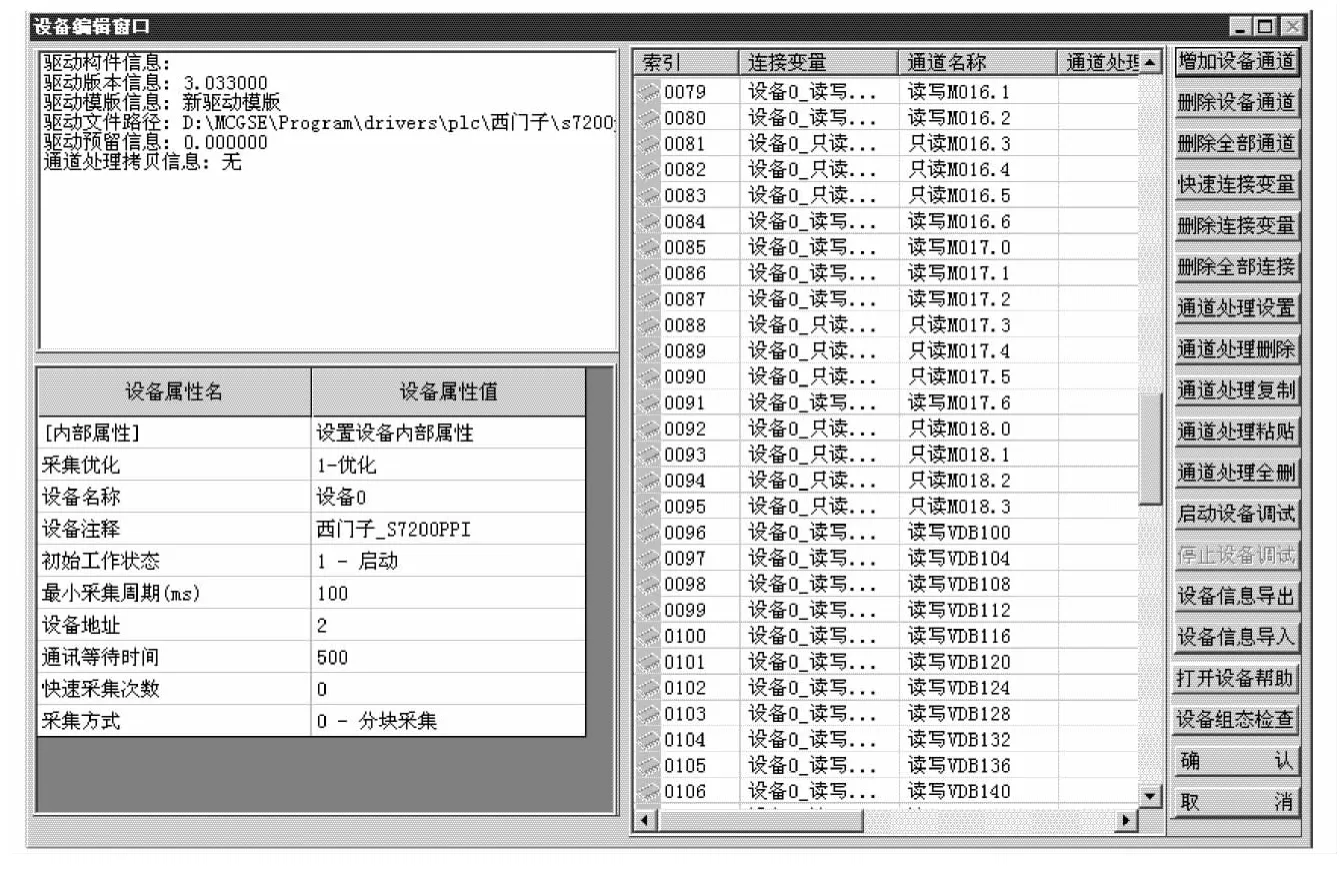

为能实现正常通信,还需要作必要的通信设置,触摸屏与PLC都要设置相同的通信波特率,通信数据位位数、停止位、校验方式等要相同。触摸屏与PLC进行实时数据通信,除了连接好通信接口电缆以及设置好通信参数以外,必须在触摸屏的设备编辑窗口中,建立连接变量,这些变量与PLC中的Q、I、M、V等区的变量一一对应[8],其中Q、I区的变量设置为只读,M、V区的变量可根据实际的监控方式灵活设置为读写、只读或者只写等方式,触摸屏与PLC数据通信通道具体的设置方法如图4所示。

图4 触摸屏与PLC数据通信通道图

4 结束语

本设计采用PLC和触摸屏做为控制系统核心进行具体设计与开发,解决了目前汽车仪表指针压装中存在的缺陷,达到了压装压力精确度准确、压装间隙精度精确、快速压装、多点同时压装、灵活坐标点压装、适用于不同车型仪表的目的。目前该系统已形成实际产品并投入到广西柳州市某汽车仪表装配生产厂运行[9]。经实际生产实践证明,该系统运行平稳,有很好的柔性控制,现场评价良好,完全达到了当前汽车仪表装配企业的装配生产设计要求。文章中所介绍的系统设计已获得实用新型专利(专利号:ZL201220346811.3)。

[1]秦琴,王忠庆.利用PLC的高速计数功能实现轴的精确定位控制[J].电气技术,2009(3):74-76.

[2]李秋红,李辉.利用高速计数模块进行定位控制及研究[J].金属材料与冶金工程,2011(3):46-48.

[3]胡佳丽,闫宝瑞,张安震,等.S7-200 PLC在伺服电机位置控制中的应用[J].自动化仪表,2009(12):38-41.

[4]孙承志,熊田忠.基于PLC两轴运动控制的示教与再现[J].组合机床与自动化加工技术,2010(3):65-67.

[5]Panasonic.交流伺服马达·驱动篇MINAS A5E系列[Z].

[6]廖常初.PLC编程及应用(第3版)[M].北京:机械工业出版社,2008.

[7]严盈富.触摸屏与PLC入门[M].北京:人民邮电出版社,2006.

[8]崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005.

[9]李铮,鲜继清,王平.直驱型数控指针式仪表的设计与实现[J].仪器仪表学报,2007(2):327-330.