裂解汽油加氢钯系催化剂中毒原因的分析

2014-10-10薛慧峰耿占杰马好文范国宁

薛慧峰,耿占杰,王 芳,秦 鹏,马好文,范国宁

(中国石油 石油化工研究院 兰州化工研究中心,甘肃 兰州 730060)

裂解汽油加氢钯系催化剂中毒原因的分析

薛慧峰,耿占杰,王 芳,秦 鹏,马好文,范国宁

(中国石油 石油化工研究院 兰州化工研究中心,甘肃 兰州 730060)

对某石化公司裂解汽油加氢装置的钯系催化剂在使用过程中出现的中毒失活问题进行了分析研究。比较了中毒催化剂与新鲜催化剂的晶相和钯含量,并分析了原料中砷、水和硫化物的含量及硫化物的分布。分析结果表明,中毒前后催化剂的晶相和钯含量没有明显变化,原料中砷、水和硫化物的含量在正常范围内,但原料中CS2含量较高,达到1.8~20.2 μg/g。分析了生产正常的裂解汽油加氢原料,原料中CS2的含量低于1 μg/g。CS2、二甲基二硫醚和噻吩的致毒性评价实验结果表明,致毒性大小的顺序为:CS2>>二甲基二硫醚>噻吩。由此确定了导致钯系催化剂中毒的物质是CS2。一段加氢原料中CS2含量与C5含量基本呈线性关系,将一段加氢原料中C5含量控制在0.5%(w)以下,CS2含量会降至1 μg/g以下,使加氢生产保持正常。

裂解汽油;钯系加氢催化剂;催化剂中毒;二硫化碳

裂解汽油是石油轻烃热裂解制乙烯的主要副产物,裂解汽油的C6~8馏分富含苯、甲苯和二甲苯,是提取芳烃的主要原料。由于裂解汽油也富含烯烃,在提取芳烃前,通常需要将全馏分裂解汽油切割为C6~7/C6~8馏分,经过一段加氢和二段加氢后再抽提芳烃。目前使用的裂解汽油加氢催化剂有钯系和镍系两种,钯系催化剂的选择加氢效果好,但耐硫性不如镍系催化剂,裂解汽油中的硫化物特别是硫化氢、低碳硫醇、低碳硫醚等很容易使钯系催化剂中毒失活,直接影响裂解汽油加氢装置的正常进行。2010年10月某石化公司裂解汽油加氢装置出现异常,钯系催化剂中毒失活,催化剂经再生、活化后,再次中毒失活。钯系催化剂失活可能与催化剂晶相的变化、活性组分的变化[1-3]以及原料中的硫化物、砷化物、磷化物、水和一氧化碳等有关[4-6],其中,硫化物是最常见的钯系催化剂的致毒物[7-11]。

本工作对某石化公司裂解汽油加氢装置中钯系催化剂的中毒现象进行了分析,测定了催化剂中毒前后的晶相和钯含量以及原料中的水、砷和硫的含量及硫化物分布,最终确定CS2为主要致毒物,并提出了控制一段加氢原料中CS2含量的建议。

1 实验部分

1.1 试剂及原料

CS2、噻吩、2-甲基噻吩、3-甲基噻吩和二甲基二硫醚均为分析纯。

裂解汽油C6~7/C6~8馏分来源于中国石油大庆石化公司、中国石油兰州石化公司、中国石化盘锦石化公司、中国石化齐鲁石化公司。其中,裂解汽油加氢装置正常生产的正常裂解汽油C6~7/C6~8馏分编号为pyr-1,pyr-2,pyr-3;导致某石化公司裂解汽油加氢装置的钯系催化剂中毒,使装置不能正常生产的异常裂解汽油C6~7/C6~8馏分编号为pyr-P。因涉及各企业技术问题,原料编号与上述企业不对应。生产pyr-P时对应的乙烯装置用石脑油原料编号为nap-P、裂解汽油C5馏分编号为pyr-C5、裂解汽油全馏分编号为pyr-All。

钯系催化剂:中国石油石油化工研究院。

1.2 分析方法

采用Agilent公司7890型气相色谱仪对裂解汽油中的硫化物进行定性和定量分析。硫化学发光检测器;色谱柱为PONA色谱柱(50 m×0.2 mm×0.5 μm);气化室和检测器的温度均为200 ℃;色谱柱起始温度为35 ℃,以2 ℃/min的速率升温至185 ℃。

采用Finnigan公司Trace型气相色谱-质谱仪对裂解汽油中的CS2进行定性分析。电离源为EI源;色谱柱为PONA色谱柱(50 m×0.2 mm×0.5 μm);气化室和离子源的温度均为200 ℃;接口温度180℃;色谱柱起始温度为35 ℃,以2 ℃/min的速率升温至185 ℃。

采用Bruker公司D8 Advance型 X射线衍射仪分析催化剂的晶相。CuKα射线,管电压40 kV,管电流40 mA,扫描速率2.4(°)/min,扫描范围4°~100°。

采用Varian公司Vista MPX型电感耦合等离子体发射光谱仪测定催化剂中的钯含量。40 MHz高频发射器,发射器功率1.0 kW,MPX CCD检测器,等离子气流量15.0 L/min,辅助气流量1.50 L/min,雾化气流量0.75 L/min,分析波长340.458 nm。

采用北京海光仪器公司AFS-3100型原子荧光光谱仪测定裂解汽油中的砷含量,配砷空心阴极灯。光电倍增管负高压300 V,原子化器高度8 mm,总灯电流50 mA,分电流25 mA,载气Ar的流量300 mL/min,屏蔽气Ar的流量800 mL/min。

采用Metrohm公司831型库仑水分析仪测定裂解汽油中的水含量,配无隔膜再生电极。终点电位50 mV,动态电位70 mV,极化电流10 μA,发生电流400 mA,起始漂移20 μg/min,停止漂移5 μg/min。

1.3 评价方法

硫化物的致毒性评价实验在北京昊诚油气科技有限公司生产的立式固定床评价装置上进行。取250 mL催化剂,用φ3 mm的小瓷球稀释到500 mL,装填到反应器中。评价实验采用正常的裂解汽油C6~7/C6~8馏分作为原料油,向原料油中分别加入不同含量的CS2、二甲基二硫醚和噻吩,反应48 h后采用苹果酸酐法测定加氢产物的双烯值。评价CS2对催化剂加氢性能的影响时,监测反应器床层温度随原料油中CS2含量变化的情况。主要工艺条件:循环比1∶1、入口温度45 ℃、压力2.8 MPa、空速3.0 h-1、氢气与原料油体积比150∶1。

2 结果与讨论

2.1 中毒前后催化剂的分析结果

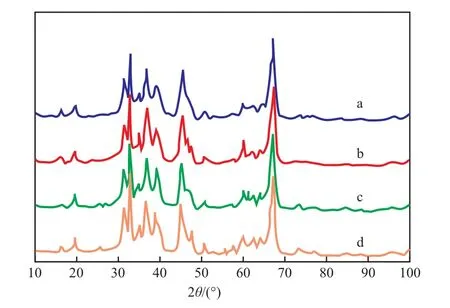

对某石化公司裂解汽油加氢装置中的中毒钯系催化剂的晶相和钯含量进行了分析,并与新鲜催化剂进行了对比。中毒催化剂与新鲜催化剂的XRD谱图见图1。

图1 中毒催化剂与新鲜催化剂的XRD谱图Fig.1 XRD spectra of poisoned catalyst and fresh catalyst.

从图1可看出,反应器入口上部、中部和下部的中毒催化剂与新鲜催化剂相比,晶相结构没有发生变化。

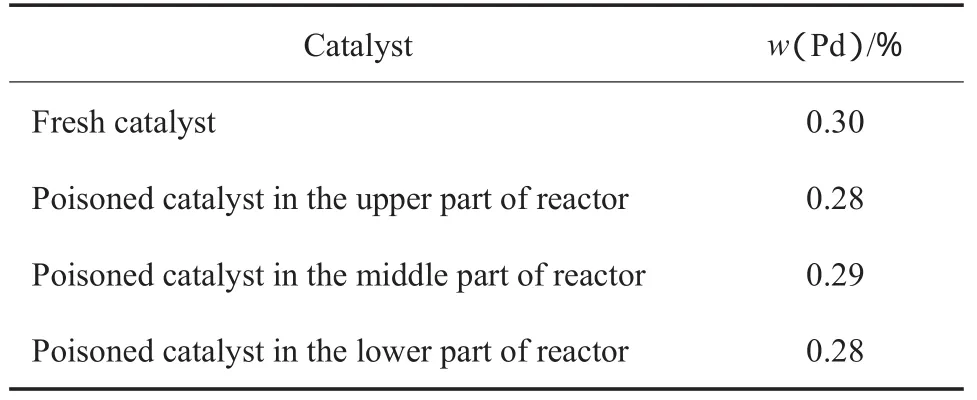

中毒催化剂和新鲜催化剂中的钯含量见表1。由表1可见,反应器入口上部、中部和下部的中毒催化剂中的钯含量与新鲜催化剂中的钯含量基本一致,表明钯基本没有流失。

表1 中毒催化剂和新鲜催化剂中的钯含量Table 1 Palladium contents in the poisoned catalysts and fresh catalyst

2.2 裂解汽油中有害组分的分析

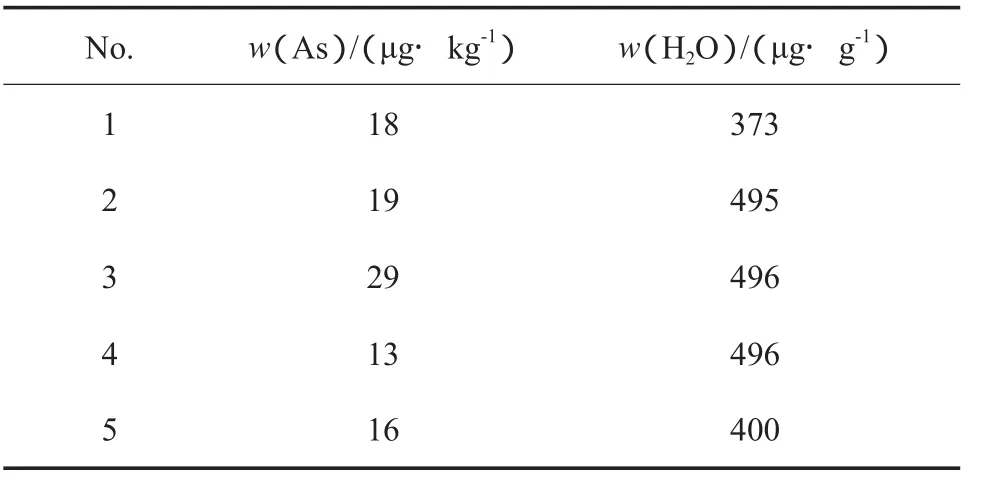

对连续生产时pyr-P中砷和水的含量进行了测定,在不同时间取的5个pyr-P试样中砷和水的含量见表2。由表2可见,尽管不同时间取的pyr-P试样中砷和水的含量各不相同,但均符合裂解汽油一段加氢和二段加氢的要求。

表2 pyr-P中砷和水的含量Table 2 Contents of arsenic and H2O in pyr-P

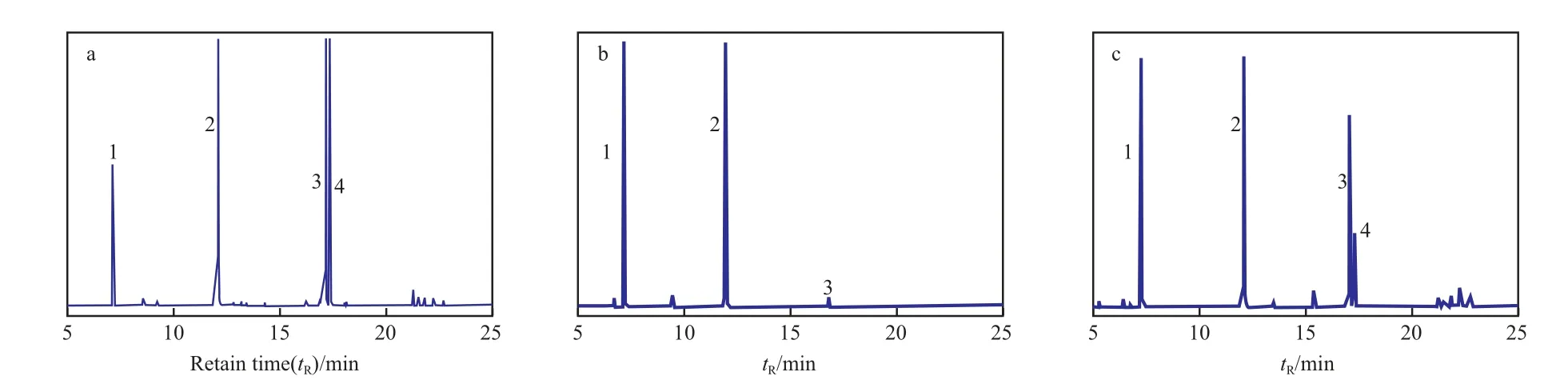

在测定pyr-P中的硫含量时,没有发现异常,但在用气相色谱仪分析硫化物分布时,发现除噻吩、2-甲基噻吩和3-甲基噻吩外,还有一个含量相对较高的异常硫化物(见图2),而且在pyr-C5和pyr-All中均检测到该硫化物。经GC-MS分析并与标准物质对比(见图3~5),确定该硫化物为CS2。

图2 pyr-P(a),pyr-C5(b),pyr-All(c)中的硫化物分布Fig.2 Sulf de distributions in pyr-P(a),pyr-C5(b) and pyr-All(c).

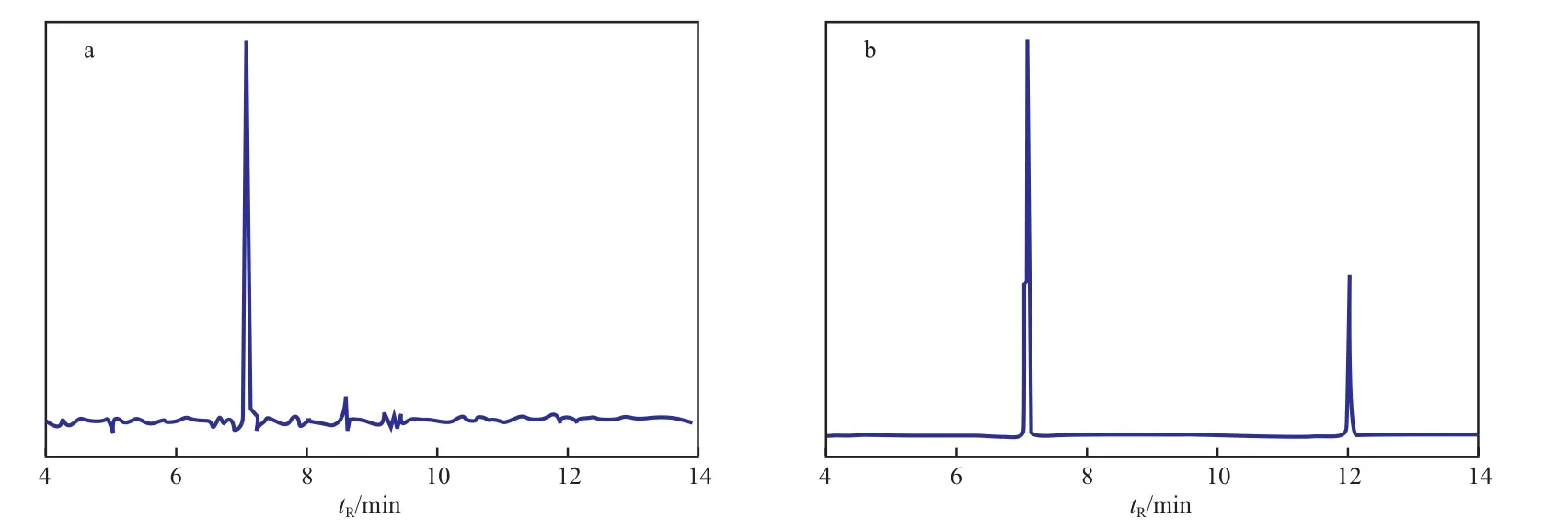

图3 CS2(a)和pyr-C5(b)的GC-SCD谱图Fig.3 GC-SCD chromatograms of CS2(a) and pyr-C5(b).

图4 CS2(a)和pyr-C5(b)的GC-MS总离子流图Fig.4 Total ion GC-MS chromatograms of CS2(a) and pyr-C5(b).

图5 图4b中保留时间9.18 min处的化合物(a)和CS2(b)的MS谱图Fig.5 MS spectra of the compound(tR=9.18 min in Fig.4b)(a) and CS2(b).

2.3 催化剂中毒原因的分析

2.3.1 致毒物分析

钯系催化剂晶相的变化和活性组分的变化,都会引起催化剂活性的变化[1]。中毒催化剂与新鲜催化剂相比,晶相和活性组分钯的含量没有明显变化,表明催化剂自身没有问题,可能是吸附了原料中的有害物质,致使钯形态或周围环境发生变化,影响钯系催化剂的活性。

pyr-P中可能引发催化剂失活的砷、水和硫化物的含量均在正常范围,但含有较多的活性硫化物CS2。与H2S、二硫醚和硫醇等一样,CS2是容易导致钯系催化剂中毒的硫化物[12-14]。因此,初步推断可能是CS2导致催化剂中毒。

2.3.2 不同原料的对比

某石化公司有两套石脑油裂解制乙烯装置,两套乙烯装置生产的裂解汽油混合后作为裂解汽油加氢装置的原料。为了分析钯系催化剂中毒的原因,跟踪分析了裂解汽油一段加氢原料和不同采样点的裂解汽油中硫化物的含量。分析数据表明,裂解汽油中CS2的含量非常高,且两套乙烯装置生产的裂解汽油中CS2的含量差别较大。为了减少一段加氢原料中CS2的含量,在混合时调整了原料的配比,降低了CS2含量高的裂解汽油的比例。生产情况表明,当一段加氢原料中CS2含量高时,一段加氢无温升,催化剂失活明显;当CS2含量降低后,一段加氢逐渐正常,催化剂的活性也慢慢恢复。这表明催化剂失活与CS2含量有关。

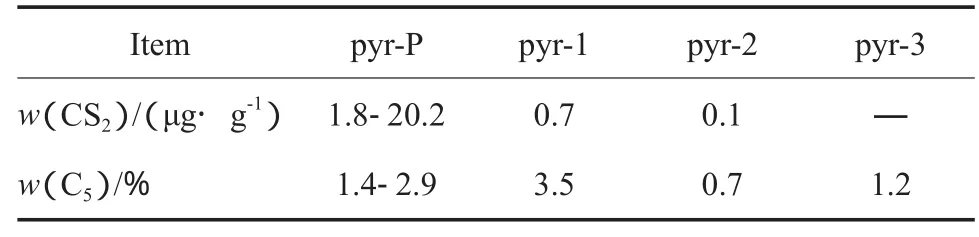

为进一步确认催化剂中毒失活的原因,分析了pyr-1,pyr-2,pyr-3,pyr-P中CS2的含量,分析结果见表3。由表3可见,装置正常运转的pyr-1,pyr-2,pyr-3原料中C5含量有高有低,但CS2含量均低于1 μg/g;而pyr-P中CS2含量较高,达到1.8~20.2 μg/g,且波动较大。这进一步表明催化剂失活与原料中CS2的含量有关。

表3 不同原料中CS2的含量Table 3 Content of CS2 in different feedstocks

2.3.3 硫化物致毒性评价实验结果

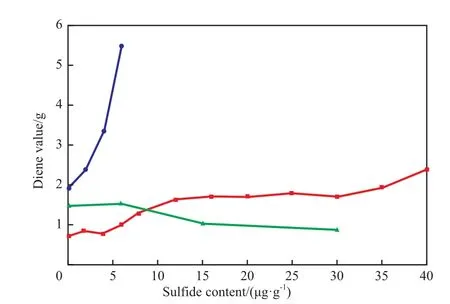

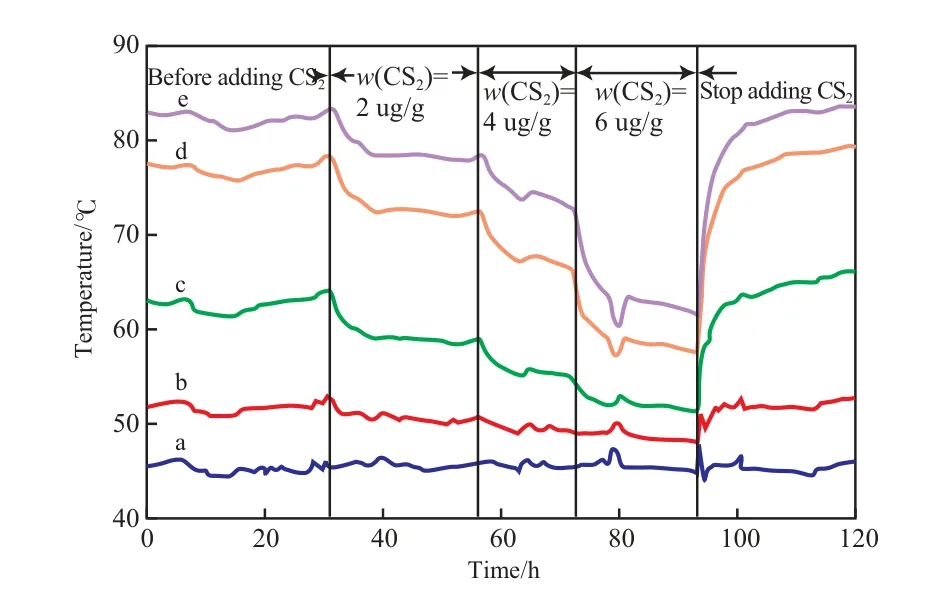

为进一步证明此次催化剂中毒是CS2所致,选择CS2、二甲基二硫醚和噻吩在小试评价装置上进行致毒性评价实验,通过测定加氢产物的双烯值和反应器床层温度,研究不同硫化物的致毒性,实验结果见图6和图7。由图6可见,随硫化物含量的增加,催化剂活性的变化差异较大:当CS2含量增加时,产物的双烯值明显增大,说明催化剂失活明显;当二甲基二硫醚含量增加时,产物的双烯值缓慢增大,催化剂缓慢失活;而噻吩对催化剂的活性影响不大。上述结果表明,二甲基二硫醚的致毒性大于噻吩,而CS2的致毒性远远大于二甲基二硫醚和噻吩。尽管原料中噻吩的含量很高,但其致毒性非常小。加氢床层温度的变化也证明了CS2含量对催化剂的活性有很大影响。由图7可见,当注入CS2后,催化剂床层出口和三段床层的温度首先下降,随CS2含量的增加,一段和二段床层温度也逐渐下降,且三段床层和出口温度的降幅增大,说明催化剂中毒程度逐渐加深。当停止注入CS2后,床层温度逐渐恢复,产物的双烯值迅速减小,加氢能力逐渐恢复,与实际生产现象吻合。这也说明,CS2可能与钯发生吸附性中毒,短时间中毒后,当降低原料中CS2的含量时,催化剂的活性会慢慢恢复;但若原料中CS2含量持续偏高,会引起催化剂中毒加深,直至严重失活,催化剂则需活化再生。有关CS2导致钯系催化剂中毒的机理,还需进一步研究。综上所述,引发某公司钯系催化剂中毒失活的主要原因是一段加氢原料中CS2含量较高。

图6 不同硫化物对催化剂加氢性能的影响Fig.6 Effects of different sulf des on the hydrogenation performance of the catalyst.

图7 CS2含量对加氢床层温度的影响Fig.7 Effect of CS2 content on the hydrogenation reactor temperature.

2.4 CS2来源的分析

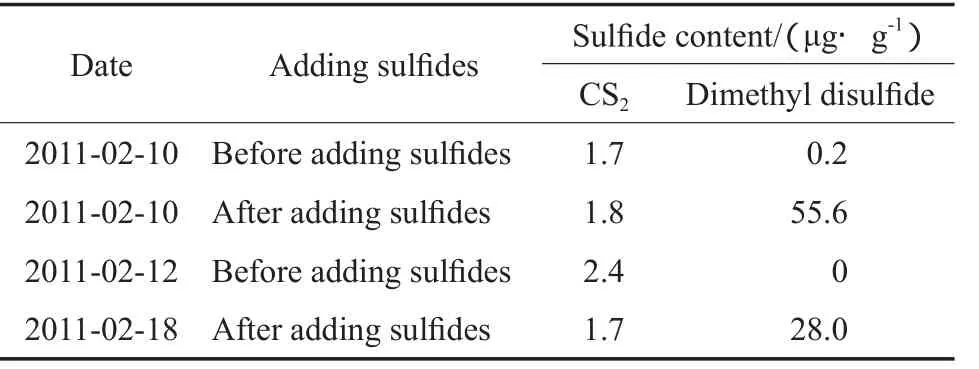

赵汝等[10]曾对裂解汽油加氢镍系催化剂的中毒事件进行调查分析。分析结果表明,引起镍系催化剂中毒的原因也是裂解汽油中CS2含量偏高,而裂解汽油中的CS2主要来自裂解原料石脑油,石脑油中CS2的含量高达72.6 μg/g。为了查找此次催化剂致毒物CS2的来源,对注硫前后的nap-P进行了分析,分析结果见表4。由表4可见,注硫前后nap-P中CS2的含量约为2 μg/g,含量并不高,说明裂解汽油中的CS2主要是由石脑油中其他硫化物的裂解产生的,并非石脑油直接引入的。关于硫化物在蒸汽高温裂解中如何转化为CS2,还需进一步研究。

表4 注硫前后nap-P中CS2和二甲基二硫醚的含量Table 4 Contents of CS2 and dimethy disulf de in nap-P before and after adding sulf des

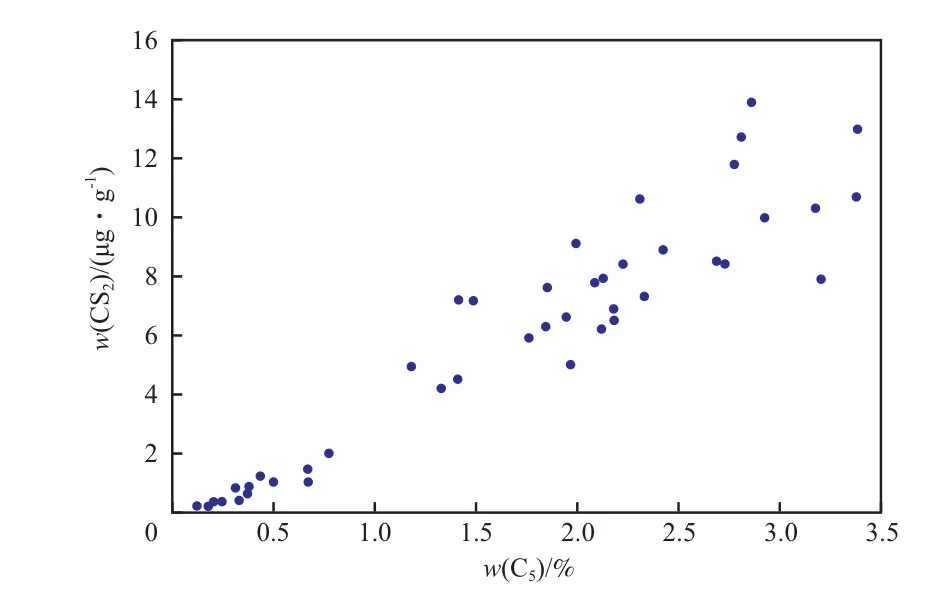

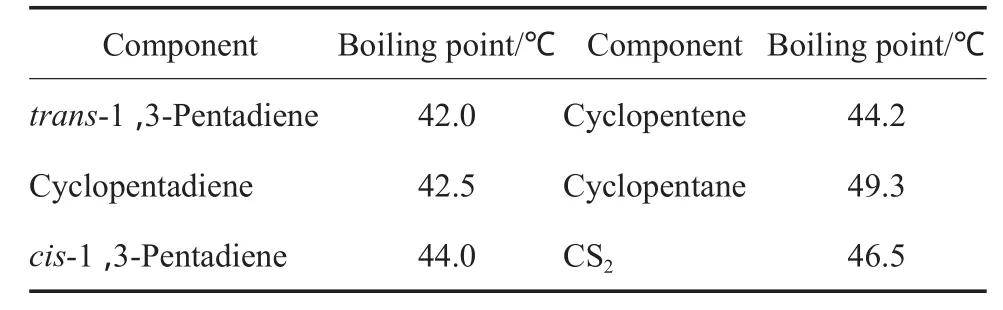

2.5 控制CS2含量的建议

统计分析了某石化公司裂解汽油一段加氢原料中C5和CS2的含量,原料中CS2含量与C5含量有较明显的线性关系(见图8)。由于CS2与C5馏分中许多组分的沸点非常接近(见表5),因此可通过控制C5馏分切割分离,控制一段加氢原料中CS2的含量,这样也便于用常规GC方法检测分析。数据统计结果表明,将一段加氢原料中C5的含量控制在0.5%(w)以下,CS2的含量就可降至1 μg/g以下,此时加氢生产正常,加氢产品合格。统计数据还表明,一段加氢原料中C5含量波动较大,这与裂解汽油C5分离塔的生产负荷有关,当生产负荷提高时,C5分离塔切割效果欠佳。在尚不能解决石脑油裂解产生CS2的问题前,可通过控制加氢原料中C5的含量达到控制CS2含量的目的。建议进一步优化裂解汽油C5分离塔,同时研究石脑油中硫化物裂解产生CS2的机理,彻底解决裂解汽油中CS2含量偏高的问题。

图8 一段加氢原料中CS2含量与C5含量的关系Fig.8 Relationship between the CS2 content and the C5 content in the hydrogenation feedstock of the f rst stage reactor.

表5 CS2与C5馏分组分的沸点Fig.5 Boiling points of CS2 and components in C5 fraction

3 结论

1)通过分析中毒催化剂和新鲜催化剂的晶相和钯含量,以及原料中砷、水和硫化物的含量及硫化物的分布,并根据原料分析结果和硫化物致毒性评价实验结果,确定导致裂解汽油一段加氢钯系催化剂中毒的物质是CS2。

2)可通过控制裂解汽油C5分离塔的操作(即控制一段加氢原料中C5的含量),控制一段加氢原料中CS2的含量,建议一段加氢原料中C5含量应控制在0.5%(w)以下。

[1] Albers P,Pietsch J,Parker S F. Poisoning and Deactivation of Palladium Catalysts[J].J Mol Catal A:Chem,2001,173:275-286.

[2] Furimsky E. D e a c t i v a t i o n o f H y d r o p r o c e s s i n g C a t a l y s t s[J].Catal Today,1999,52:381-495.

[3] Hoyos L J,Primet M,Praliaud H. Sulfur Poisoning and Regeneration of Palladium-Based Catalysts:Part 2. Inf uence of Adsorbed Sulfur on Deactivation of Carbonaceous Deposits[J].J Chem Soc,Faraday Trans,1992,88(1):3367 - 3373.

[4] 杨百成. 裂解汽油加氢钯系催化剂失活原因浅析[J]. 石化技术与应用,2002,20(4):244 - 248.

[5] Munakata N,Reinhard M. Palladium-Catalyzed Aqueous Hydrodehalogenation in Column Reactors:Modeling of Deactivation Kinetics with Sulphide and Comparison of Regenerants[J].Appl Catal,B,2007,75:1 - 10.

[6] 刘瑞成. 胂中毒催化剂的在线处理方法[J]. 乙烯工业,1994,6(3):54 - 60.

[7] Yurkina O V,de Vekki A V,Kraev Y L. Mechanism of Deactivation of Palladium-Containing Hydrogenation Catalysts in the Presence of Sulfur Compounds[J].Petro Chem,2004,44(3):160 - 165.

[8] Xiao Tiancun,An Lidun,Zhang Weimin,et al. Mechanism of Sulfur Poisoning on Supported Noble Metal Catalyst—The Adsorption and Transformation of Sulfur on Palladium Catalysts with Different Supports[J].Catal Lett,1992,12(1/3):287 -296.

[9] 肖天存,安立敦,张卫民,等. 负载型贵金属催化剂硫中毒机理:不同载体的钯催化剂上硫的吸附及转化[J]. 分子催化,1991,5(4):308 - 316.

[10] 赵汝,刘静. 裂解汽油加氢一段催化剂失活原因分析[J]. 乙烯工业,2006,18(4):56 - 58.

[11] 黄星亮,沈师孔. 有机硫化物使Pd/树脂催化剂中毒的规律与机理[J]. 催化学报,2003,24(3):233 - 237.

[12] 黄星亮,张明,沈师孔. 硫化物对Pd/树脂催化剂上异戊二烯选择加氢催化性能的影响[J]. 催化学报,2002,23(3):253 - 256.

[13] Zoltan K,Bernadett V,Agnes M. CS2Poisoning of Size-Selective Cubooctahedral Pd Particles in Styrene Hydrogenation[J].Catal Lett,2004,95(1/2):57 - 59.

[14] Istvan P. Effects of Surface Modif ers in the Liquid-Phase Hydrogenation of Olefins over Silica-Supported Pt,Pd and Rh Catalysts:Ⅱ. Thiophene and CS2[J].Stud Surf Sci Catal,1994, 88:603 - 608.

(编辑 王 萍)

Cause of Poisoning of Palladium-Based Catalyst for Hydrogenation of Pyrolysis Gasoline

Xue Huifeng,Geng Zhanjie,Wang Fang,Qin Peng,Ma Haowen,Fan Guoning

(Lanzhou Center of Petrochemical Research Institute,Petrochina,Lanzhou Gansu 730060,China)

The deactivation of palladium-based catalyst for the hydrogenation of pyrolysis gasoline was investigated. The crystallite structure and palladium content of the poisoned and fresh catalyst were measured. The contents of arsenic,H2O and sulf des in the feedstocks were determined. The results showed that the crystallite structure and palladium content of the catalyst almost unchanged after poisoning. The contents of arsenic,H2O and sulf des in the feedstocks were within normal limits,but the content of CS2in the feedstocks was high in the range of 1.8-20.2 μg/g. The CS2content in feedstock should be less than 1 μg/g in well-running hydrogenation units. A deactivation test for the hydrogenation catalyst was carried out by adding CS2, dimethyl disulf de and thiophene to feedstock. The effects of the catalyst poisoning on the hydrogenation are in order of CS2>> dimethyl disulf de >thiophene. So the deactivation of the catalyst resulted from CS2in the feedstock. The CS2content is linearly related with the C5content in the feedstock. The CS2content in the feedstock is less than 1 μg/ g when the C5content is less than 0.5%(w), and then the hydrogenation unit can run normally.

pyrolysis gasoline;palladium-based hydrogenation catalyst;catalyst poisoning;carbon disulf de

1000 - 8144(2014)09 - 1076 - 06

TQ 426.8

A

2014 - 03 - 12;[修改稿日期] 2014 - 06 - 11。

薛慧峰(1966—),男,山西省万荣县人,博士,高级工程师,电话 0931 - 7982674,电邮 xuehuifeng@petrochina. com.cn。