基于PLC的变频牵引机车重联控制系统

2014-10-10蒙延龙孙志洪

王 骞,蒙延龙,孙志洪

(1.中铁工程装备集团隧道装备制造有限公司,河南新乡 453000;2.中铁工程装备集团设计研究总院,河南郑州 450000)

0 引言

地铁施工中常用的施工方法是盾构法,即用盾构在破碎岩层或土层中进行掘进的方法。盾构挖掘出的渣土通常使用机车编组运输到竖井,然后通过门吊运输至地面后再做进一步处理。

随着地铁施工市场竞争日益激烈,地铁施工进度要求也随之提高。为满足盾构快速掘进的需要,提高运输渣土的吞吐量,要求机车具有更大的牵引能力。提高机车牵引能力有以下2种方法[1]:

1)增大单机车牵引力,更大牵引能力的机车意味着牵引机车的吨位变大,单位长度轨道所承受的重量也将变大,这对轨道提出更高的要求,同时更大规格的机车的价格也更高,施工成本会增加较多。

2)使用机车重联控制系统,同时控制2台现有的机车进行同步牵引,可以达到增大编组运输能力的目的。这种方法需要配备一套重联控制系统,由于单台机车规格并没有改变,所以单位长度轨道所承受的重量没有增加,可以使用现有轨道[2]。重联控制系统使用比较灵活,使用重联控制系统的2台机车既可以重联后作为一个整体使用,也可以各自单独使用,可以满足不同施工进度的要求,既提高了设备利用率,又节省了成本,同时还提高了施工效率。

重联控制在铁路列车中的应用较普遍,也有许多专家学者对列车重联控制技术进行过研究。文献[2]分析了DF11型列车的重联电气原理,并针对重联线路设计了重联模拟试验台;文献[3]讨论了铁路列车重联控制系统的实现方案以及各方案的优缺点,并提出了一种新的重联方案;文献[4]针对SS1型机车原有电气系统提出了重联控制系统的设计,并对重联控制系统的特性进行了分析;文献[5]对于不同吨位列车重联过程中遇到的车轮打滑现象进行了定性分析,提出了不同吨位列车重联时应该控制列车粘着力使用系数的思路。以上文献均未涉及隧道施工用变频牵引机车的重联控制。由于机车的电气系统和通信网络与铁路列车相比有较大差别,铁路列车的重联控制系统并不适用于机车。

综合来看,机车重联控制系统是一个比较好的选择。重联控制涉及车体结构、空气制动、电气控制等多个系统的设计,本文仅讨论电气系统。本文通过分析机车的电气系统结构和原理,提出一种基于机车现有的PLC控制系统的重联控制方案,对机车现有电气系统进行有限的改造,实现机车的重联控制。

1 机车重联控制方式

所谓双机重联控制,就是司机在1台机车上操作能同时控制2台机车,实现2台机车的同步运行。

目前我国铁路列车应用的重联有2种类型:采用控制线重联和采用微机数据总线重联。

控制线重联方式需要本务列车(即主控车)通过重联线给重联列车(即被控车)提供电源,使2台重联机车同步运行。其优点是采用导线传递电源,可靠性高;缺点是如果供电元件较多且电流较大则线路损耗增加,线路发热较大,线路成本较大。

微机数据总线重联方式需要主控机车通过数据总线把控制信号传递给重联列车(即被控车)实现同步运行。其优点是通过数据总线传递控制信号,可以省去大量重联线,且采集到的指令也可用于监控;缺点是完全依赖微机系统,如果机车微机系统出现故障则控制信号无法正确传递,进而导致机车不能同步运行[3]。

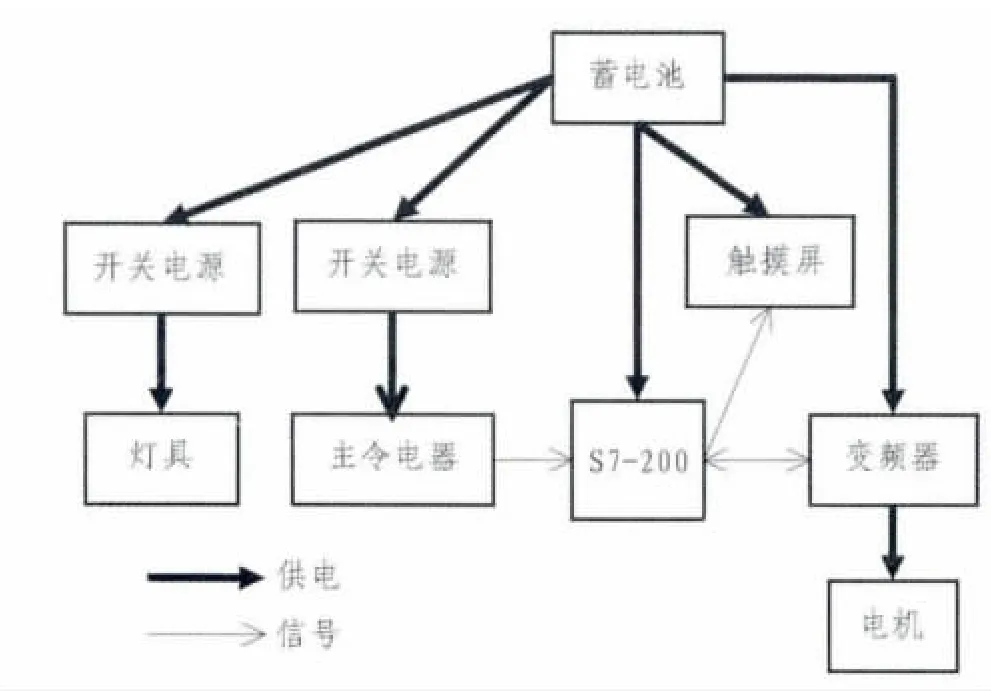

变频牵引机车的控制系统与铁路列车不同,是基于西门子S7-200 PLC的控制系统,主令电器的开关量控制信号输入PLC后转换成调速信号输出至变频器,变频器的运行数据通过通信总线传输给PLC,同时PLC把运行数据通过通信总线传输给触摸屏进行显示。电气系统如图1所示。

图1 机车电气系统配置图Fig.1 Configuration of electrical system of traction locomotives

基于变频牵引机车的电气系统考虑,结合控制线重联和微机数据总线重联的优点,本文介绍的变频牵引机车重联控制系统采用控制开关量和数据总线结合的有线式重联——使用重联电缆(包含重联控制线和重联通信总线)连接2台机车,重联电缆中的重联控制线用于传递开关量控制信号,重联通信总线用于传递运行和报警数据。开关量信号电流为毫安级,对于机车的电气系统不存在线路损耗方面的问题;通信总线只传递数据不参与控制,避免了通信故障导致的重联失败,同时对元件选型没有过高要求,节省成本。

2 重联控制系统组成

重联控制系统的电路基于尽可能不改变机车原控制线路和逻辑性的原则设计,既能重联运行也能单机运行,单机操作时的性能没有任何变化。重联的原理是使用重联控制线连接主控机车和被控机车的主令电器[4]。

由于重联机车在电路上互相连接,为了实现同步运行和减少损耗,参与重联的2台机车应该具有相同的控制系统。不同吨位的机车也可以实现重联,本文叙述的是40 t机车与20 t机车进行的重联控制。

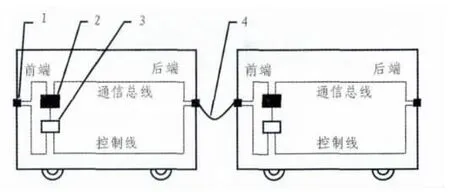

使用重联控制线通过重联插座连接2台机车的控制系统,通过重联开关分别把2台机车设置为主控机车和被控机车,被控机车的主令电器到PLC的线路即被断开,由主控机车的主令电器统一发出控制指令,分别传输到2台机车的PLC进行运算并分别控制2台机车的变频器驱动电机。重联控制原理如图2所示。

图2 重联控制原理图Fig.2 Principle of reconnection control

机车重联控制系统主要分为主令电器、重联开关、PLC、变频器和触摸屏5部分(如图3所示)。重联开关决定控制信号的传输方向——本机车主控时,控制信号经重联开关输出至另一台被控机车;本机车被控时,控制信号经重联开关由另一台主控机车输入。

图3 重联控制系统框图Fig.3 Block diagram of reconnection control system

主令电器、重联开关和触摸屏放置在操作台上,控制机车的运行和停止,切换运行状态并显示机车运行状况信息和报警信息;PLC和变频器放置在变频柜内。

机车主令电器有操作手柄和按钮开关,操作手柄给定档位和方向开关量信号,手柄有零档、前进5个档位和后退5个档位,另外还有缓进和缓退按钮各1个,急停按钮1个,叫醒按钮1个。重联运行前需要通过重联开关切换主控机车和被控机车的相关线路,确保同一时刻只有主控机车的主令电器能够发出控制信号,主令电器的开关量控制信号输入PLC的数字量输入通道。

重联开关放置在操作台侧面,有“主控”、“单机”和“被控”3个工作位,切换至“主控”位置时本机车主令电器的线路同时连接至重联插座以便输出控制信号到被控机车,同时接通重联指示灯为绿色;切换至“单机”位置时,本机车控制线路不变;切换至“被控”位置时,本机车主令电器的线路全部断开,信号输入线路连接至重联插座以便接受主控机车输入的控制信号,同时接通重联指示灯为红色。

作为机车控制系统核心的S7-200 224XP PLC配置了2个串行通信口,16个数字量输入通道,10个数字量输出通道,支持MPI/PPI/自由口等通信方式。安装了EM277通信模块后,S7-200 PLC共有3个串行通信端口,可方便地与变频器、触摸屏通信传递数据,还可以通过重联通信总线与另一台S7-200 PLC交换运行参数和报警信息等数据。

3 重联控制系统设计

3.1 重联通信网络设计

S7-200 PLC所带的2个通信端口,Port0通信口为自由口通信方式,使用MODBUS通信协议与变频器的MODBUS通信卡进行通信以获取变频器运行数据[6];Port1通信口使用PPI通信方式,S7-200 PLC 可以通过该通信口使用NETR和NETW网络读写命令对另一个S7-200 PLC进行数据读写操作[7];EM277通信模块提供的一个通信口使用PPI通信协议把运行数据和报警信息在Smart 700触摸屏上显示[8],在调试时还用作PLC程序的下载及监控。

重联机车的通信网络连接方式如图4所示。2台机车之间使用重联电缆通过重联插座连接后,通过重联开关切换至正确的运行状态,即可开始重联运行。重联状态下,不论是主控机车还是被控机车均可以读取对方的运行参数和报警信息,并显示在触摸屏上。

图4 通信网络连线示意图Fig.4 Communication network connection

3.2 重联控制设计

重联运行时,变换档位、缓进缓退、急停、复位等操作均通过主控机车进行,被控机车操作无效。

为使2台机车重联运行均发挥最大牵引能力,必须使2台机车的行驶速度保持一致。机车的传动机构包括电机、减速机和车轮,2台机车行驶速度保持一致,即车轮线速度保持一致。

根据2台机车的车轮轮径、减速比和电机极对数等参数计算出2台机车行驶速度相同时各自应给定的运行频率的数值关系,再按照此数值关系分别设定每台机车的变频器多段速频率值,当档位信号分别传输至每台机车的PLC后,生成相应的多段速调速信号给每台机车的主变频器,主变频器即会控制电机按照相应的运行频率转动,从而使2台机车的行驶速度基本保持一致。

重联运行时如果其中一台机车发生故障后紧急制动或自动减速,另一台机车也会及时进行紧急制动或自动减速[9]。这样可以最大限度地保证重联机车设备和人员的安全,使重联机车更好地运行。

3.3 运行界面设计

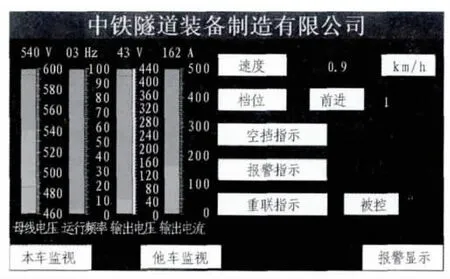

重联机车的触摸屏采用西门子Smart 700触摸屏,通过Wincc Flexible软件可以很方便地设计重联机车运行的各个界面。

图5是20 t机车单机运行时的界面。图6和图7分别是额定负载重联运行时在20 t机车触摸屏上看到的20 t和40 t机车的重联运行界面。图中显示的是20 t机车主控、40 t机车被控运行在1档的情况。

司机可以通过画面底部的按钮切换不同的界面,了解运行状况。

图5 20 t机车单机运行界面Fig.5 Operation interface of 20 t locomotive

图6 20 t机车重联运行界面Fig.6 Reconnection operation interface of 20 t locomotive

图7 40 t机车重联运行界面Fig.7 Reconnection operation interface of 40 t locomotive

重联运行使用的20 t与40 t机车参数见表1。从表1可以看出,即使2台机车规格有差别,只要控制系统相同,还是可以实现重联运行的。

4 运行试验

重联控制系统在厂内试验条件下经过测试,与单机车相比,重联机车输出扭矩明显增大。由于重联时通过同一个主令电器控制,控制信号通过控制线传输,主控机车与被控机车信号基本无延迟,运行状态数据和报警信息也能及时传输。重联的2台机车在空载和带负载状况下电压、电流变化规律也比较一致。在2台重联机车之间设置的拉力传感器测量结果也显示2台机车之间相互作用力很小,重联机车的总牵引力损失不大。总体来看,2台机车的负载分配基本上是均衡的。

5 结论与讨论

基于PLC的机车控制系统,成功实现了双机车重联控制功能。通过运行试验得出以下结论:

1)重联采用控制开关量与数据总线结合的有线式重联,控制信号基本无延迟,监控数据丰富。

2)双机重联后输出转矩明显增大,运行同步性较好,各项控制功能均可正常工作。

表1 20 t机车与40 t机车参数表Table 1 Parameters of 20 t and 40 t locomotives

3)重联机车的速度必须尽可能保持一致,减少不同步造成的牵引力损失。

4)重联机车的控制系统必须相同。

5)测试时机车的计算粘着牵引力与实际牵引力相比较留有较大的富余量时,机车车轮不会出现打滑现象,实际使用过程中需要注意避免这种情况。

该系统只进行了试验条件下的测试,满负载情况下的控制性能和爬坡能力还有待现场工业试验的检验,控制功能也还有不完善的地方。比如2台机车的频率比目前使用计算得出的固定数值,随着齿轮和车轮的磨损该数值需要进行校正,如果能实现自动校正,可以进一步提高重联控制的稳定性和易用性。控制系统目前是开环模式,无法对机车实际运行速度进行反馈和有效调整,在某些情况下可能导致机车速度差异过大。

[1]卢国涛,郭冀岭,王远波,等.150 t矿用机车双机重联控制系统的设计与实现[J].工矿自动化,2008(6):95-99.

[2] 陈永海.机车重联方式研究[D].北京:北京交通大学安全技术及工程学院,2006.

[3]高丹,侯晓燕.多机重联机车电气控制系统设计[J].内燃机车,2006(7):14 -15.(GAO Dan,HOU Xiaoyan.Design of electric control system for multiple-operated locomotive units[J].Diesel Locomotives,2006(7):14 - 15.(in Chinese))

[4]李兴钊,张毅力.SS1型机车重联控制设计[J].电力机车技术,2002(5):20 - 23.(LI Xingzhao,ZHANG Yili.Design of coupled control on type SS1 electric locomotive[J].Technology for Eleetric Locomotives,2002(5):20 -23.(in Chinese))

[5]周建.不同功率等级机车重联运用引发的问题探讨[J].内燃机车,2009(4):30 -32,36.(ZHOU Jian.Discussion about problems caused by coupled operation of locomotives having different power[J].Diesel Locomotives,2009(4):30 -32,36.(in Chinese))

[6]刘恩博.组态软件数据采集与串口通信测控应用实战[M].北京:人民邮电出版社,2010.

[7] 西门子(中国)有限公司.深入浅出西门子S7-200 PLC[M].北京:航空航天大学出版社,2007.

[8] 廖常初.西门子人机界面(触摸屏)组态与应用技术[M].北京:机械工业出版社,2008.

[9]张毅力.机车重联控制系统的发展[J].机械管理开发,2009(1):9 - 10,12.(ZHANG Yili.Development on locomotive reconnection control system[J].Mechanical Management and Development,2009(1):9 - 10,12.(in Chinese ))