盾构主驱动减速机国产化开发研究

2014-09-06刘金祥孙尚贞冯欢欢

刘金祥,陈 馈,孙尚贞,冯欢欢

(1.中铁隧道集团公司专用设备中心,河南 洛阳 471009;2.盾构及掘进技术国家重点实验室,河南 郑州 450001;3.蚌埠市行星工程机械有限公司,安徽 蚌埠 233010)

盾构主驱动减速机国产化开发研究

刘金祥1,2,陈 馈2,孙尚贞3,冯欢欢2

(1.中铁隧道集团公司专用设备中心,河南 洛阳 471009;2.盾构及掘进技术国家重点实验室,河南 郑州 450001;3.蚌埠市行星工程机械有限公司,安徽 蚌埠 233010)

基于国内外减速机发展概况及盾构主驱动减速机国产化研究的现状,提出盾构主驱动减速机国产化不仅是我国盾构行业发展的迫切需要,同时具备一定的国产化条件。在对LOVAT 246盾构主驱动减速机前期使用过程中出现的故障现象进行统计分析的基础上,针对所出现故障的特殊性,从材料选用、齿轮模数与尺寸、轴承优化选型等方面进行国产化研究。经过现场试用后,其样机性能完全满足盾构正常掘进需求。盾构主驱动减速机国产化开发研究,对提升我国盾构技术水平有着重大意义。

盾构;主驱动减速机;国产化;优化设计

0 引言

减速机在机械行业有着广泛的应用,是一种不可缺少的机械传动装置。国外以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,其减速机工作可靠性好,使用寿命长。国内自20世纪60年代开始研究和生产减速机以来,已经取得了较多的研究成果,逐步实现了多种减速机的国产化,如:斗轮取料机用减速机[1]、单边双传动磨机减速机[2]、宝钢炼铁厂送料圆盘行星齿轮减速机[3]、782-C-250型搅拌减速机[4]等。随着我国地下工程建设事业的迅速发展,盾构作为主要施工装备也得到了越来越广泛的应用。减速机作为盾构主驱动系统的关键部件,具有比强度、比功率极高的特点,长期依赖进口,但因某些进口减速机存在设计缺陷或材料不达标而严重影响项目施工进度与施工安全或与所用盾构系统不匹配的现象时有发生。为了逐步突破技术瓶颈,国内在盾构减速机设计理论和技术方面一直进行着不断的尝试。陈器等[5]基于有限元分析软件ANSYS对盾构行星减速机行星架仿真分析的结果,进行了行星架的优化设计;肖正明等[6-7]对盾构行星减速机进行了仿真分析与动态性能测试,提出了对减速机振动烈度进行评价的方法,并对行星减速机箱体进行了模态分析与试验研究;田华军等[8]对盾构减速机与刀盘主轴承连接轴断裂现象进行了分析;常孔磊等[9]对某盾构主驱动减速机失效原因进行了分析。

伴随着我国机械加工水平和减速机技术理论的快速发展,进行盾构主驱动减速机国产化研究的条件日益成熟,同时也是我国盾构行业发展所需,本文以LOVAT 246盾构(即加拿大LOVAT公司生产的246号盾构)主驱动减速机为例,对进口减速机存在的问题从材料、结构、外形等方面进行优化设计,并对国产减速机在LOVAT 246盾构中的使用情况进行分析。

1 盾构减速机故障统计分析

1.1 LOVAT 246减速机前期使用概况

LOVAT 246于2012年11月14日全部下井组装完成,12月21日于苏坡立交站始发,2013年6月29日贯通,历经6个月,掘进887 m,到达清江路口站,平均进度约为140 m/月,其中因减速机问题累计停机 56 d,掘进期间6台主驱动减速机先后6次损坏,除4#减速机未进行更换,其余5台减速机均拆用另一台同类型盾构(LOVAT 251)减速机。由于掘进至20环时,发现6#减速机位置的新装LOVAT 251减速机损坏,经检查,其与大齿圈连接部位内部轴承座已损坏,后采用5台减速机完成苏坡立交站—清江路口站的掘进任务。LOVAT 246主驱动减速机分布如图1所示。LOVAT 246减速机损坏更换情况统计如表1所示。

图1 减速机分布示意图(单位: mm)

表1 LOVAT 246减速机损坏统计表Table 1 Damage condition of reducers of LOVAT 246 shield

1.2 减速机故障现象描述

2013年5月,中铁隧道集团成都项目部LOVAT 246盾构的刀盘驱动减速机出现了问题,造成整机无法掘进,成都项目部针对此种情况将减速机拆下,到蚌埠行星工程机械有限公司进行检测维修。在未打开之前,通过人工对输出大齿轮进行手工转动,结果根本无法转动;后对减速机进行拆解,发现减速机内部齿轮及轴承已经完全损坏。LOVAT 246盾构各减速机故障情况分析如下。

1)1#减速机损坏情况。①拆卸二级行星齿轮系统时出现齿轮油严重相溶互粘现象,使拆卸工作无法完成,后通过切割3个行星轮才拆开二级系统部分。单看二级齿圈已基本看不清齿数,基本已被剃平,且太阳轮齿部严重扭曲变形,行星轮齿也严重扭曲损坏(见图2(a));②二级架销轴端面有被挤伤和撞击伤痕,轴承已基本卡死(见图2(b));三级太阳轮齿部被完全剃平,只剩下一根轴,行星轮轴承全部散架,无一完整,轴承隔圈也几乎看不清结构(见图2(c));行星轮销轴损坏严重,齿圈只能大概看清齿数(见图2(d)),三级架内部刮磨严重,已有一端已磨平,连接花键保存还算完整。

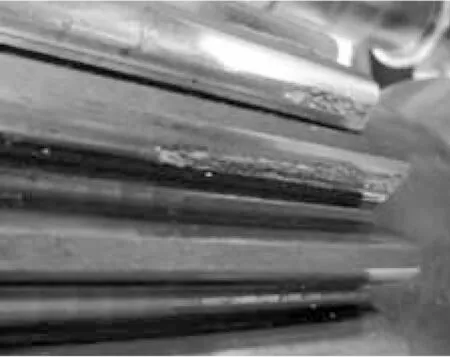

2)2#,3#,5#减速机损坏情况。①一级减速太阳轮齿面存在压痕以及塑性变形(见图3(a));②部分齿面有少许的磨痕,需要重新打磨,修复点蚀与压痕(见图3(b))。

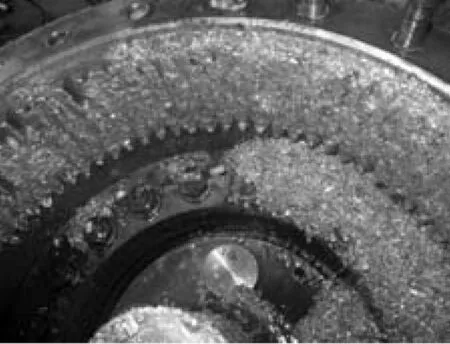

3)4#减速机损坏情况。①二级行星轮轴承转动有异响,分离之后发现轴承外圈已经脱落(见图4(a));三级太阳轮齿面也有剥落,无法继续使用(见图4(b)),立轴齿面有一处已经脱落(见图4(c));三级行星架花键齿部被完全剃平(见图4(d)),由此推断行星架花键齿部可能强度不足,或减速机本身超负荷运行,最终导致花键齿被剃平。

(a)

(b)

(c)

(d)

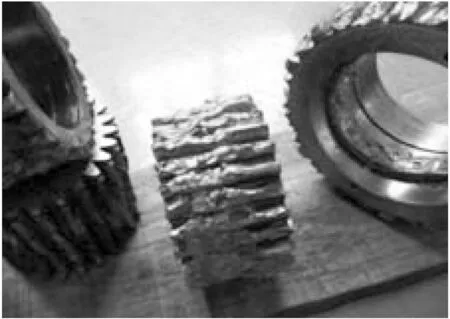

4)6#减速机损坏情况。①二级行星系:太阳轮、行星轮、内齿圈(与一级共用)磨损严重,都有崩齿,并互相咬死;②三级行星系:太阳轮齿形全部磨损并掉光,行星轮的内齿圈磨损严重,且全部崩齿,大齿圈全部磨损,无法使用(见图5)。

1.3 减速机故障原因分析

当LOVAT 246在成都密实卵石地层中掘进时,刀盘在不齐整的开挖面上受到频繁的冲击荷载作用,冲击荷载的瞬时峰值大于减速机安全系数值导致减速机发生强度破坏。为避免频繁脱扣导致无法施工的现象发生,扭矩限制器脱扣扭矩被调高了,但调高后又过滤不了荷载扭矩峰值,因此该机减速机的安全系数值对成都地层适应性不好。针对该减速机齿轮进行材质化验,化验结果为30CrMo。针对此材质进行强度计算,其安全系数达不到工况要求。

(a)

(b)

2 减速机优化设计

经过对LOVAT 246使用过的以及即将需要在设备上使用的减速机的拆检情况进行分析,该进口减速机在成都地层使用存在安全系数(即过载系数)不足问题,可能是故障发生的主要原因。针对上述情况,中铁隧道集团专用设备中心联合其他减速机制造厂家对LOVAT 246的损坏减速机进行拆检分析,并以原装减速机为样板,在基本不改变安装尺寸和外形尺寸的前提下增加减速器的过载系数,新制一台适应于成都地层的盾构主驱动减速机。

2.1 材料选用

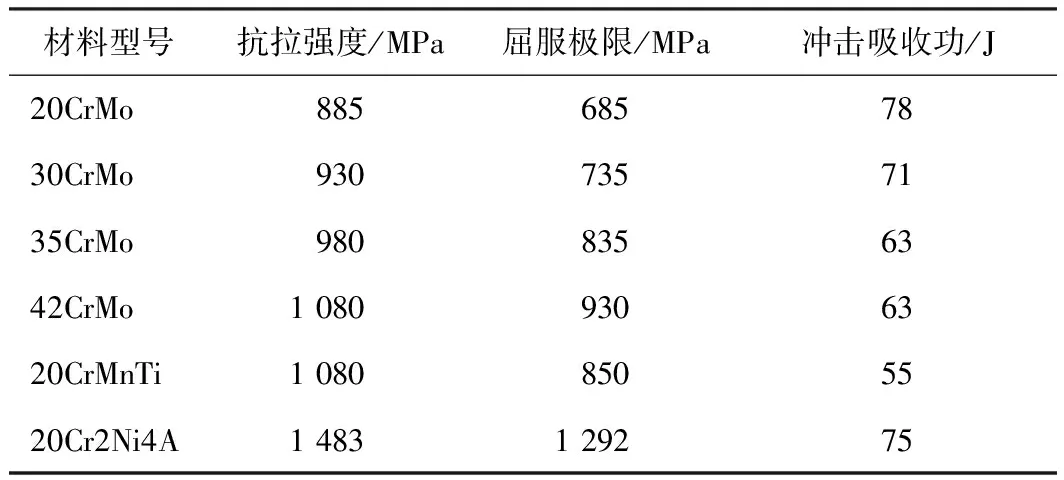

通过对原装减速机关键零部件材质进行化验分析,样机的太阳轮和行星轮材料性质类似于30CrMo,根据原装减速机损坏程度初步判断,主要是因为弯曲疲劳强度差而造成原装减速机损坏。为了提高齿轮的接触强度和弯曲强度,首先将关键零部件材料优化为20Cr2Ni4A,材料热处理工艺参考日本、西德等国标准,并严格控制齿轮件的心部硬度。表2为材料性能对比情况。

(a)

(b)

(c)

(d)

通过表2材料性能对比,20Cr2Ni4A材料在抗拉强度上是30CrMo的1.6倍,屈服极限是其1.88倍,冲击吸收功是其1.05倍,其性能显著优于原减速机的设计材料。以上2种材料在计算过程中相关系数分别为:接触强度安全系数取1.1,弯曲强度安全系数取1.4,使用寿命和使用工况完全相同。

(a)输出立轴齿部明显脱落

(b)花键齿部有剥落和挤压形变

表2 减速机所用材料性能对比Table 2 Performance of reducer materials

为保险起见,对原装减速机进行强度校核时,采用35CrMo相关参数进行计算。齿轮强度对比分析见表3。从表3可以看出,即使齿轮采用35CrMo制造,无论是接触强度还是弯曲强度,均不能满足最大瞬间峰值荷载。国产化设计中采用20Cr2Ni4A作为齿轮材料,其抗拉强度和屈服强度,分别是35CrMo的1.51倍和1.55倍,在正常掘进和脱困工况下国产化减速机齿轮的接触强度和弯曲强度均小于允许值,即新设计减速机关键零件是完全满足盾构减速机使用要求的。

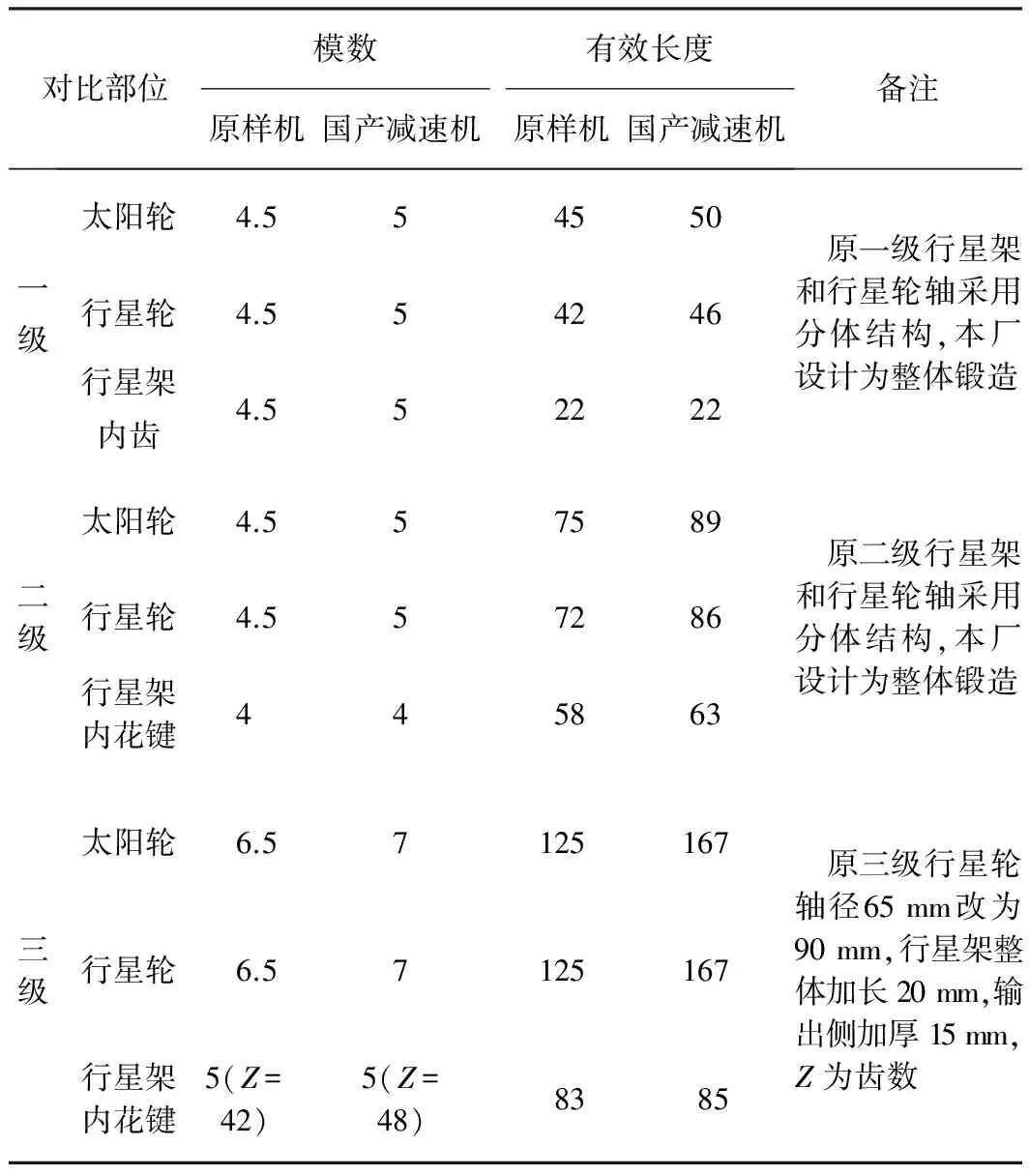

2.2 齿轮模数与尺寸

在齿轮模数与尺寸设计方面,所采取的优化措施主要体现在以下方面:

1)增大模数。在保证原减速比、传动强度和整体安装尺寸不变的前提下,尽量增大齿轮的模数,以达到提高减速机的传动接触强度和弯曲强度的目的。一、二级齿轮模数由4.5改为5,三级齿轮模数由6.5改为7。

表3 齿轮强度对比分析Table 3 Comparative analysis of gear strength MPa

2)增加总体长度。为了给内部零件的加强预留足够的空间,尽可能地增加齿轮件的传动强度,因此,在不影响整体安装尺寸的情况下增加了减速机的整体长度(加长62.5 mm)。

原样机和国产减速机具体结构优化对比如表4所示。

表4原样机和国产减速机具体结构优化对比

Table 4 Comparison and contrast between original reducer and localized reducer in terms of structure optimization

对比部位模数原样机国产减速机有效长度原样机国产减速机备注一级太阳轮4.554550行星轮4.554246行星架内齿4.552222 原一级行星架和行星轮轴采用分体结构,本厂设计为整体锻造二级太阳轮4.557589行星轮4.557286行星架内花键445863 原二级行星架和行星轮轴采用分体结构,本厂设计为整体锻造三级太阳轮6.57125167行星轮6.57125167行星架内花键5(Z=42)5(Z=48)8385 原三级行星轮轴径65mm改为90mm,行星架整体加长20mm,输出侧加厚15mm,Z为齿数

注:原样机输出轴轴颈尺寸为220 mm,国产减速度输出轴轴颈为260 mm;原样机整机长度为1 292 mm,国产减速机整机长度为1 354.5 mm,加长62.5 mm。

2.3 外形优化设计

基于理论计算和优化分析结果,进行了国产化主驱动减速机的设计。新旧减速机外形对比如表5所示。

表5新旧减速机外形对比

Table 5 Comparison and contrast between original reducer and localized reducer in terms of appearance

机型一级太阳轮一级行星架齿圈三级太阳轮三级行星架原样机国产减速机

注:1)原样机和国产减速机一级太阳轮模数和有效长度均有变化。2)国产化设计方案中采用整体锻件的方式,增加行星架的强度和运转的稳定性;外形从圆形改为三角形,在保证强度的同时,减轻了重量。3)原样机中的一、二级齿圈为一体式齿圈;国产化减速机为分部式齿圈。

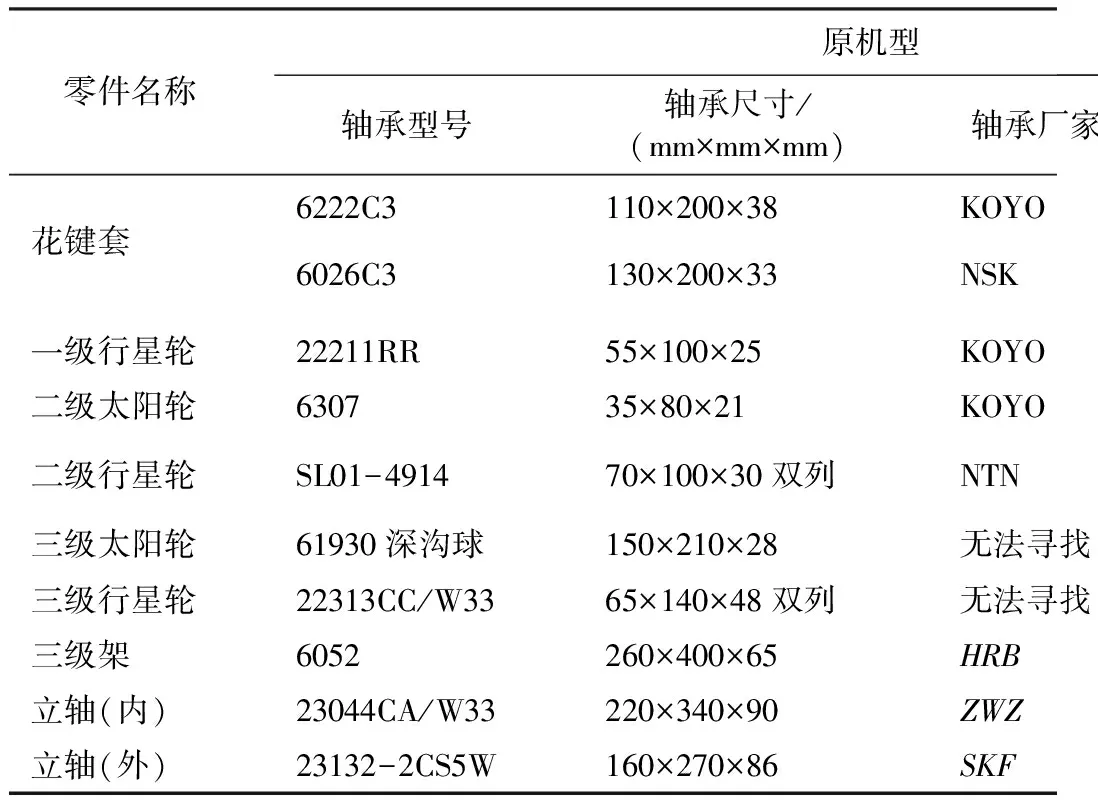

2.4 轴承优化选型

对原轴承的损坏情况进行了选型优化设计,新制国产减速机除二级行星轮轴承、三级行星轮轴承采用NBI无外环轴承外,其余轴承均采用SKF的轴承。轴承参数对比如表6所示。

2.5 性能改进

除了上述材料、轴承等优化选型设计外,为进一步改善主驱动减速机性能,国产化方案中还采取了如下优化措施。

1)通过外加泵站,与减速机筒壁上的进油口和出油口构成循环油路,有效地处理了二、三级减速机构无法冷却的问题。

2)在筒体上增加了放油孔(见图6),可以显著改善三级减速机构无法彻底放油的现象。

3)从减速机拆检情况可以发现,所有故障都起始于三级减速机构,最终引起二级减速机构损坏,故为了尽可能避免这种情况的发生,把花键套处设计为机械结构最薄弱环节。如若系统发生故障,首先损坏花键套,方便更换,有利于设备性能的恢复。

4)由于受到其外部尺寸的限制,可通过减少内部间隙与外壁的壁厚,来适应齿轮模数与尺寸的变化。

5)在减速机内部新增温度传感器,进而实现在主机室实时关注减速机齿轮油温度的变化。图7右侧显示为新制国产减速机的温控情况。

表6 轴承参数对比Table 6 Comparison and contrast between original reducer and localized reducer in terms of bearing parameters

图6 国产减速机结构示意图

图7 国产减速机温控现场

3 国产减速机现场使用情况

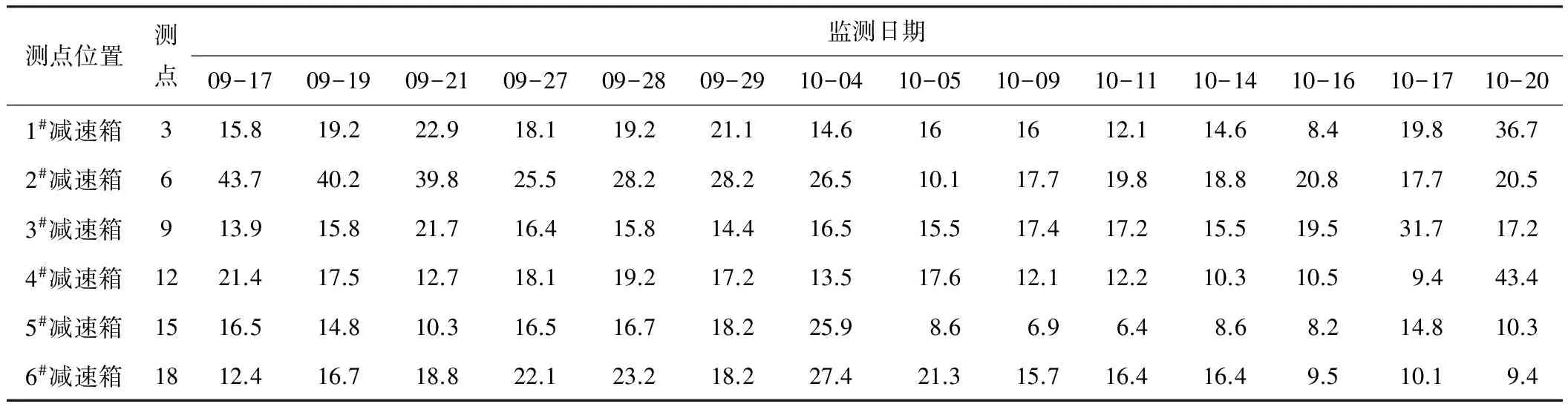

LOVAT 246盾构经过过站期间的整修及减速机的拆检修复,并在盾构上试用国产减速机,新制国产减速机于地面立装完成后(见图8),于2013年9月15日投入使用,带动刀盘空载运行20 h,无异常。盾构于9月17日始发,截至11月15日,成温立交站—草堂路口站区间累计掘进382环,机况良好。

图8 减速机安装现场

本区间掘进过程中,项目切实加强了对该新制减速机及其余检修减速机的监控,通过每天对6台减速机(2#新制国产减速机尤为重要)的振动情况及温度进行监测,并与之前数据进行对比分析,国产减速机振动及噪音比进口减速机略大,但随着机器的逐渐磨合,最终趋于平稳。减速机加速度监测数据见表7。

在本区间掘进过程中,项目人员定期对减速机的油样进行检测。由于减速机为新制,存在一定的磨合期,其内部构件的摩擦导致在油样的检测中难免存在少量杂质等异常现象,经检测发现有水分或杂质等超标现象并及时进行了更换。第1标段试用完毕后,即新制国产减速机运行382环后,该减速机发回蚌埠市行星工程机械有限公司进行双方共同检测,并对内部零件进行拆解评估。检测结果显示,内部齿轮、轴承及密封件均完好无损(见图9)。

表7 减速机加速度监测数据Table 7 Monitoring data of accelerated speed of reducer m/s2

图9 试用后的减速机

4 结论与论讨

通过设计理念的改进以及材料的优化选型,可以有效地解决进口减速机拆检过程中发现的种种问题,并从根本上杜绝此类现象的再次出现。盾构主驱动减速机自主研制,可以极大缩短产品供应周期,减少资金支出,促进施工进度,保证施工质量和安全,对提升我国盾构施工技术水平有着重大意义。通过实际使用和检测参数对比结果,国产化减速机完全可以替代进口减速机,实现盾构减速机的国产化。但另一方面,与进口减速机相比,国产减速机仍然存在振动与噪音相对较大等问题。因此,从设计和加工工艺上降低国产化减速机振动与噪音,并增加不同工况下荷载试验及测试是盾构主驱动减速机国产化的发展方向。

[1]华凤青,金进卫,徐永康,等.斗轮取料机用减速器末级大齿轮失效分析及国产化[J].机械传动,2002(3): 65-68.

[2]刘虎,任汉友,董建峰.单边双传动磨机减速机国产化[J].中国水泥,2010(8): 68-69.(LIU Hu,REN Hanyou,DONG Jianfeng.Single-sided double driver of reducer[J].China Cement,2010(8): 68-69.(in Chinese))

[3]刘素红,华凤清,徐永康,等.宝钢炼铁厂送料圆盘行星齿轮减速器的国产化设计[J].机械传动,2006(4): 83-85.

[4]陈亮,张金龙,白柑秋,等.782-C-250型搅拌减速机齿轮国产化[J].科技信息,2012(29): 167-169.

[5]肖正明,秦大同,武文辉,等.土压平衡盾构机行星减速器动态性能测试与分析[J].振动与冲击,2012(9): 154-159.(XIAO Zhengming,QIN Datong,WU Wenhui,et al.Testing and analysis on dynamic performance of planetary gearbox in EPB shield tunnelling machine[J].Journal of Vibration and Shock,2012(9): 154-159.(in Chinese))

[6]肖正明,秦大同,武文辉,等.盾构机多级行星减速器箱体模态分析与试验[J].重庆大学学报:自然科学版,2012(7): 37-42.(XIAO Zhengming,QIN Datong,WU Wenhui,et al.Testing and modal analysis on multi-stage planetary gearbox housing of shield tunnelling machine[J].Journal of Chongqing University: Natural Science Edition,2012(7): 37-42.(in Chinese))

[7]陈器,刘珍来,周勇.盾构机行星减速器行星架仿真分析及优化[J].矿山机械,2010(12): 27-30.(CHEN Qi,LIU Zhenlai,ZHOU Yong.Simulation analysis and optimization of planetary carrier of TBM planetary reducer[J].Mining and Processing Equipment,2010(12): 27-30.(in Chinese))

[8]田华军,司海燕,魏凯华,等.盾构电机减速器与刀盘主轴承连接轴断裂分析[J].工程机械,2009(8): 71-74,124.(TIAN Huajun,SI Haiyan,WEI Kaihua,et al.Analysis of connecting shaft fracture between motor reducer and main bearing of cutting disc of a shield[J].Construction Machinery and Equipment,2009(8): 71-74,124.(in Chinese))

[9]常孔磊,赵新合,李大伟.盾构主驱动减速机失效原因分析[J].隧道建设,2014,34(2): 173-177.(CHANG Konglei,ZHAO Xinhe,LI Dawei.Analysis on causes for failure of main drive reducer of shield machine[J].Tunnel Construction,2014,34(2): 173-177.(in Chinese))

StudyonLocalizationofMainDriveReducersofShield

LIU Jinxiang1,2,CHEN Kui2,SUN Shangzhen3,FENG Huanhuan2

(1.TunnelingDedicatedEquipmentCenterofChinaRailwayTunnelGroup,Luoyang471009,Henan,China;2.StateKeyLaboratoryofShieldMachineandBoringTechnology,Zhengzhou450001,Henan,China;3.BengbuXingxingConstructionMachineryCo.,Ltd.,Bengbu233010,Anhui,China)

The localization of shield is of great necessity for China.In this paper,the-state-of-the-art of the development of the main drive reducers of shield in China and abroad is presented,and study is made on the localization of the main drive reducers of shield in China.The fault phenomenon of the main drive reducers of LOVAT 246 shield is summarized and analyzed,and study is made on the localization of the reducers in terms of material selection,gear modulus and dimension selection and bearing optimization.The trial of the prototype shield with the developed reducers proves that the reducers developed can meet the requirements of the normal shield tunneling completely.The study on the localization of the main drive reducers of shield has great significance in improving the shield technology.

shield;main drive reducer;localization;optimization design

2014-04-03;

2014-06-10

国际科技合作专项(2011DFB71550);中铁隧道集团科技创新计划(隧研合2012-05)

刘金祥(1965—),男,河南新密人,1988年毕业于长沙铁道学院,工程机械专业,本科,教授级高级工程师,现从事盾构技术研究与管理工作。

10.3973/j.issn.1672-741X.2014.08.014

U 45

A

1672-741X(2014)08-0790-07