关角隧道斜井施工自动化排水技术

2014-09-06牛红培

牛红培

(中铁十六局集团第二工程有限公司,天津 300171)

关角隧道斜井施工自动化排水技术

牛红培

(中铁十六局集团第二工程有限公司,天津 300171)

关角隧道是中国最长的铁路隧道,该隧道富水区长22.5 km,涌水量大,施工难度高。以关角隧道5#斜井为背景,通过对排水设备的选型和组合,实现斜井的自动排水。介绍使用PLC控制器及软启动器实现自动排水的原理,对传统泵站的缺点进行分析,并对自动排水系统与传统排水系统进行比较。结果证明,自动排水系统的经济性和可靠性均优于传统排水系统,该自动排水系统在关角隧道的施工中得到了有效的应用,并降低了工程成本。

关角隧道;富水;斜井;排水;PLC;软启动器

0 引言

随着施工技术的发展,长大隧道将会越来越多,“长隧短打”的施工方法在较长时间内仍会继续使用[1]。因此,在需要使用斜井反坡排水的富水隧道施工中,如何优化排水方案以降低工程成本,是隧道施工中重要的研究课题。

传统的人工排水系统自动化程度低,操作繁琐,管理复杂,应急能力差。目前,自动化给排水系统在矿井、水库建设中已经有了较为广泛的应用[2-3],但在隧道建设中的使用还不常见。隧道建设工程通常因工期较短,对属于临时设施的施工排水设施投资较小,大多采用人工值守的方法进行排水[4-5]。在部分长斜井隧道中也有采用多级泵站自动排水的先例,如乌鞘岭隧道[1]、包家山隧道,但其排水系统较为简单,仅能控制水泵启动和停止,以及基本的超压、欠压等水泵保护。关角隧道5#斜井的排水系统在此基础上,实现了多台水泵统一调度,协调工作,互为备用,以及软启动器二拖多的功能,实现了自动化排水。此功能有利于节约工程成本,可为今后类似的工程施工提供参考。

1 工程概况

西格二线关角隧道为2座平行单线隧道,全长32.645 km,是国内最长的铁路隧道,也是世界最长的高原铁路隧道,全线共设置10座斜井,斜井总长15.32 km[6]。该隧道为富水隧道,单座斜井日最高涌水量为30 000 m3,曾导致部分斜井多次淹井,累计停工时间达359 d,给施工单位造成了巨大财产损失,并严重拖延了工期。其中,斜井反坡排水是最主要的难题[7]。

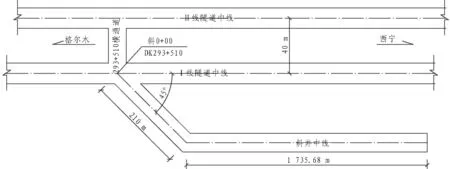

5#斜井总长为1 945.68 m,井口至井底高差为195.08 m,综合坡度为10.08%,斜井穿过正洞Ⅰ线经由横通道与正洞Ⅱ线相交。斜井平面布置见图1。斜井及正洞主要为三叠系及二叠系砂岩、灰岩和变质砂岩,围岩级别为Ⅱ,Ⅲ,Ⅳ级。灰岩中有古岩溶发育,富水性好,属于中等富水区[8]。

图1 斜井平面布置图

2 排水方案

2.1 涌水量计算

根据关角隧道的设计文件,斜井设计正常涌水量为5 029.9 m3/d,可能最大涌水量为12 071.8 m3/d;正洞设计正常涌水量Ⅰ线为3 m3/(d·m),Ⅱ线为1.81 m3/(d·m);可能最大涌水量Ⅰ线为7.19 m3/(d·m),Ⅱ线为4.34 m3/(d·m)。

5#斜井负责Ⅰ线DK292+492~DK294+700和Ⅱ线DYK292+180~DYK294+675里程段施工,施工中采用双向四工作面同时掘进。根据铁建设[2008]160号文件要求,铁路隧道二次衬砌距掌子面最大安全步距为200 m,超过此步距则需施作防水层及混凝土二次衬砌,因此正洞内最大涌水段长度为每个工作面200 m,共计800 m。本工程中正常总涌水量为:

3 m3/(d·m)×200 m×2+1.81 m3/(d·m)×200 m×2+5 029.9 m3/d=6 953.9 m3/d。

最大总涌水量为:

7.19 m3/(d·m)×200 m×2+4.34 m3/(d·m)×200 m×2+12 071.8 m3/d=16 683.8 m3/d。

2.2 排水设备选型研究

根据《铁路隧道工程施工安全技术规程》第10.2条规定,工作泵和排水管的能力,应能在20 h内排出24 h的隧道设计涌水量;工作和备用水泵的总能力应能在20 h内排出24 h的隧道最大涌水量。

因此,各级泵站的正常排水量为Q=6 953.9÷20=347.7 m3/h;最大排水量为Qmax=16 683.8÷20=834.19 m3/h。

换算单位后可求出设计正常流量为96.58 L/s,最大流量为231.72 L/s。

根据排水量计算结果,拟采用5台格兰富155 kW潜水泵,则每条管道最大流量为46.34 L/s,查直管损失表可知最小管径为150 mm[9]。考虑管道备用、维修等问题,选用200 mm管道,截面积A=0.031 4 m2。流速

v=q/A。

(1)

式中:q为流量;A为管道截面积。

求得最大流速为1.48 m/s,查表可知200 mm管道最大流速为2.69 m/s,符合要求[7]。

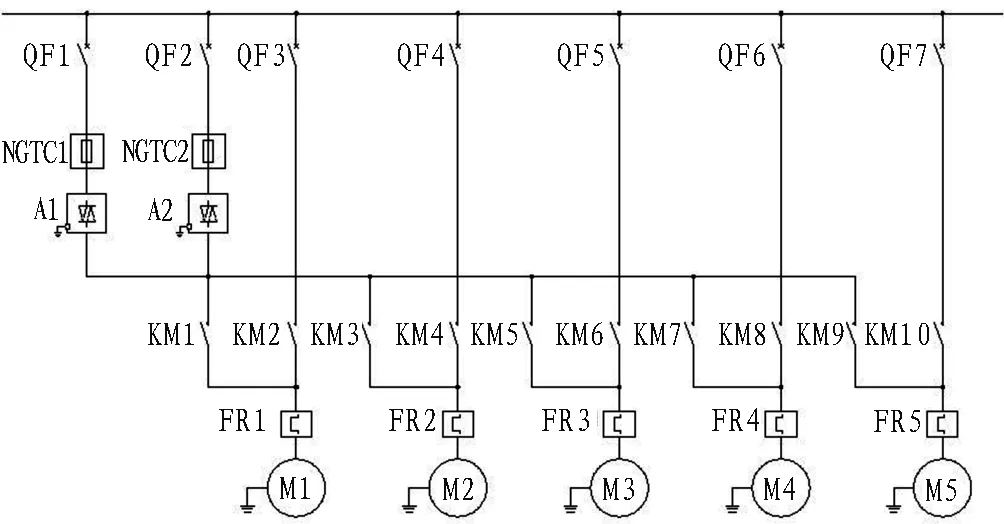

由于斜井高差较大,因此需采用多级泵站。根据155 kW水泵扬程,暂定为5级泵站。泵站布置如图2所示。

1#,2#泵站间管道长度为380 m,高差约38.09 m,其他泵站间管道长度为390 m,高差为39.1 m。

计算沿程水头损失:

采用内插值法查管路水头损失估算表可知,最大流量时每100 m管长损失扬程1.28 m,则1#,2#泵站间沿程水头损失为380÷100×1.28=4.86 m;其他泵站间沿程水头损失为390÷100×1.28=4.99 m。

计算局部水头损失:

每个水泵需接3个90°弯头,查表可知弯头造成的水头损失为200×12÷1 000÷100×1.28 m×3=0.09 m;逆止阀1个,扬程损失为200×100÷1 000÷100×1.28=0.26 m。此外,1#,2#泵站间管道弯路造成的局部水头损失,由公式:

hj=ζv2/(2g);

(2)

ζ=0.946 sin2(θ/2)+2.05 sin4(θ/2)。

(3)

式中:hj为局部水头损失;v为流速;ζ为局部水头损失系数;g为重力加速度;θ为管道转弯角度。

求得hj=0.02 m。

由于水泵扬程=静扬程+沿程水头损失+局部水头损失,可求得:

1#,2#泵站间扬程为38.09+4.86+0.09+0.26+0.02=43.32 m;其他泵站间扬程为39.1+4.99+0.09+0.26=44.44 m。因此,单个水泵扬程应大于44.44 m,考虑到泵站位置可能随现场实际情况有所调整,因此采用扬程为50 m以上水泵。综上数据,决定选择格兰富155 kW水泵,其排水量为170 m3/h。

图2 泵站布置图

3 自动化水泵系统设计研究

3.1 传统泵站的缺点

在以往的隧道施工中,水泵的启动和停止通常由人工操作,每个泵站至少需要2人进行24 h值班。由于人工操作并不可靠,容易造成集水池溢水和水泵干烧,当需要根据涌水量同时启动多台水泵时,更容易出现判断失误。

许多工程中采用液位继电器使水泵具备简单的自动启停功能,但这种方法只能用于小型泵站。在水泵数量多、功率大时,其缺点就非常明显,表现为:

1)水泵无法轮换启动,导致部分水泵因长时间工作出现较大磨损,而其他水泵因长期闲置使元件锈蚀,2种情况均容易使水泵出现故障。

2)软启动器无法轮换启动,如采用一拖一的方式,需要购买大量的软启动器,而采用一拖多的方式,会造成软启动器因频繁启动而出现故障。

3)无警报功能,在液位继电器、水泵出现故障或水位异常时不能及时采取处理措施,容易造成重大损失。

因此,在涌水量高、排水设备投资大的工程中,为了节约人力,减少设备维护费用,降低事故风险,可以考虑采用自动化泵站设计。

3.2 自动化设备选型

大功率的水泵直接启动会产生较大的瞬时启动电流,对电机内部和电网产生冲击,严重时还会引起其他设备的停机和故障[10],此外水泵在直接停机时产生的水锤效应也较为明显,对设备和管道的危害极大,采用软启动器可以完美地解决以上问题。

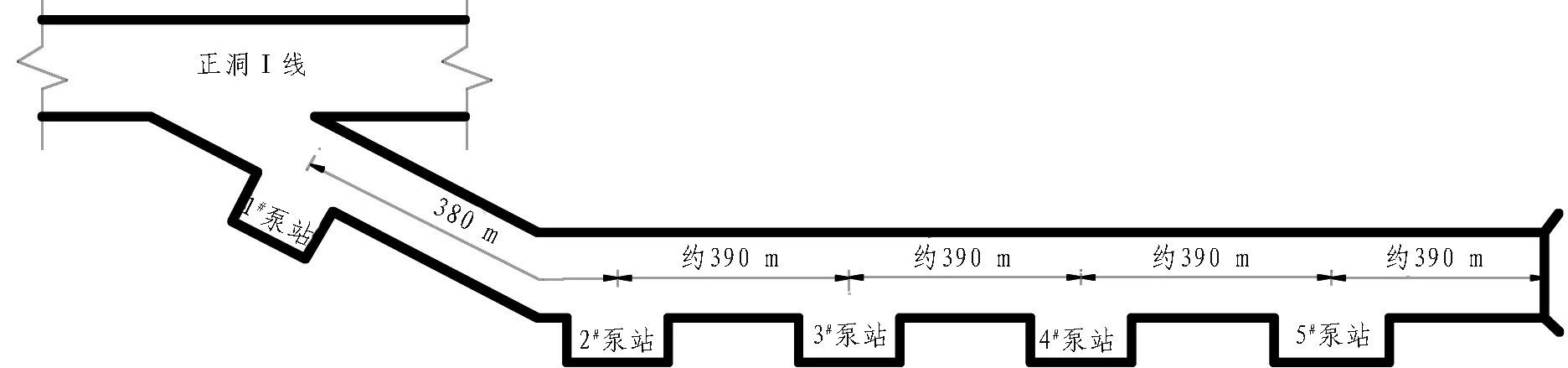

每台水泵单独配备软启动器成本过高,为降低成本,决定使用2台容量为160 kW的软启动器对水泵进行二拖五启停。软启动器外接旁路接触器,1台水泵启动完成后接入旁路,然后再进行第2台水泵启动,软停车与启动原理相同。

水泵及软启动器价格昂贵,为了降低成本,在使用中要求2台软启动器及5台水泵均能轮流启动,互为备用。因此,在本方案中使用1台西门子PLC控制器来完成2台软启动器对5台水泵的控制。

3.3 自动化泵站运行原理分析

3.3.1 数据采集

系统采集的数据有集水池水位、水泵温度、排水管压力、软启动柜接触器状态、水泵开关状态及水泵出水口压力。

集水池水位高度采用超声波液位传感器采集[11],并将其转换为模拟信号输入PLC,它是最重要的数据,用于判断集水池储水量和涌水速率。为提高传感器的可靠性,应采用2套传感器,并对其数据进行分析,当差值过大时及时安排人员进行检修;水泵温度和排水管压力、水泵出水口压力采用温度传感器和压力传感器采集,用于判断单个水泵工作状态是否正常。

3.3.2 控制系统

为实现水泵轮流启动的目的,5台水泵均需并联在软启动器下,其主回路图如图3所示。

图3 主回路图

PLC系统主要由CPU、输入模块和输出模块组成,并可安装触控屏幕进行人机交流。其基本原理是通过输入模块采集现场数据,经过CPU运算后,由输出模块向软启动器发出启动和停止的指令,控制原理如图4所示。

图4 控制原理图

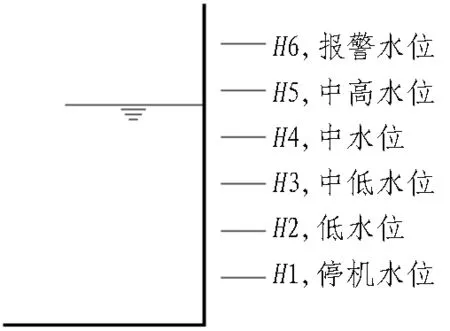

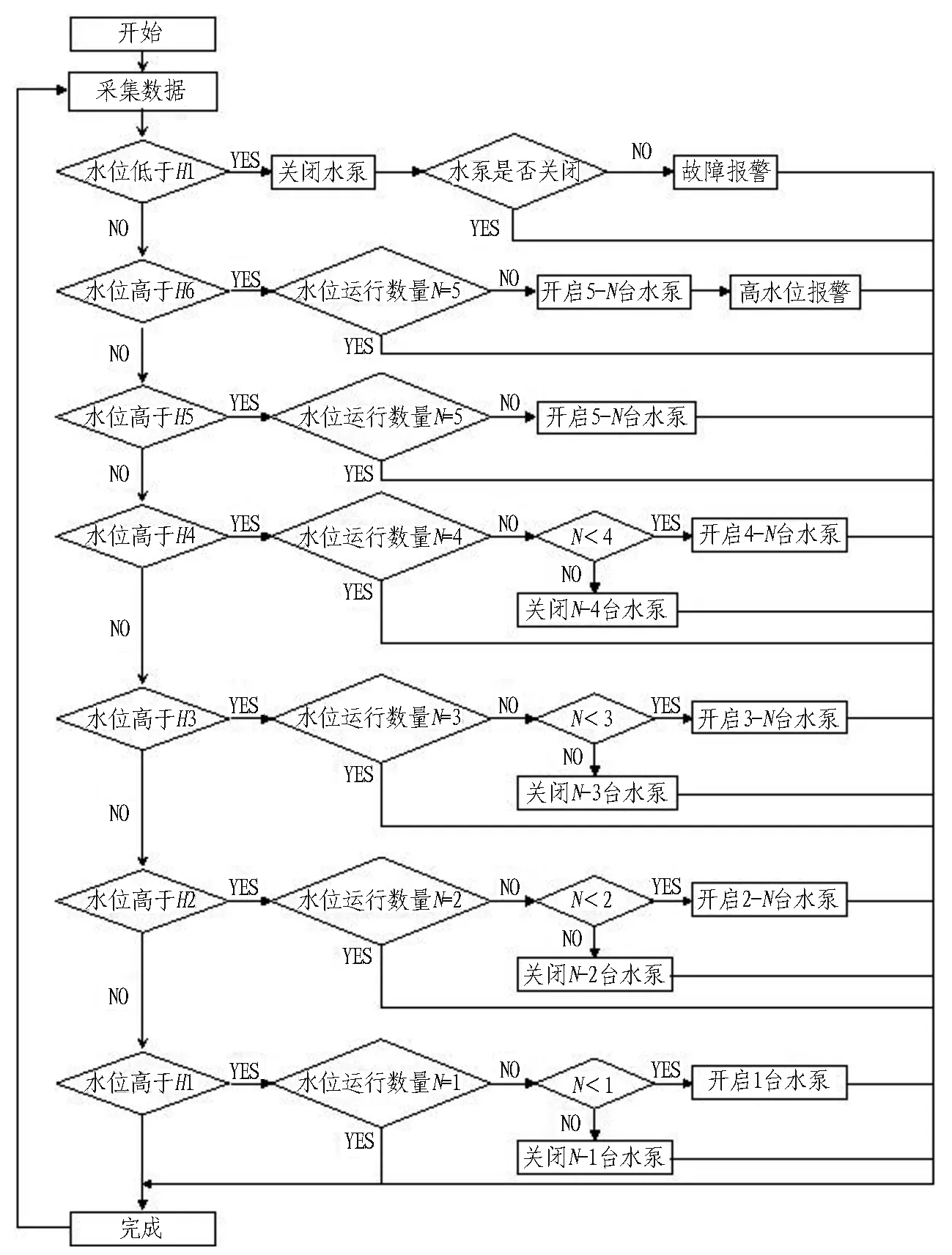

根据图5设置好的水位,系统运行模式如下:

1)水位低于H1时,关闭水泵。

2)水位位于H1,H2之间时,开启1台水泵。

3)水位位于H2,H3之间时,开启2台水泵。

4)水位位于H3,H4之间时,开启3台水泵。

5)水位位于H4,H5之间时,开启4台水泵。

6)水位位于H5,H6之间时,开启5台水泵。

同时,当水位高于H6时,发出警戒水位报警;当水位低于H1但检测到水泵无法全部关闭时,发出故障报警。

图5 水位设定示意图

依据系统的运行模式,可绘制泵站的系统流程图,如图6所示。

图6 排水系统流程图

水泵并非按顺序启动,为使水泵均衡使用,PLC需对水泵运行次数进行统计,以避免某台水泵频繁启动,同时对累计运行时间进行统计,优先启动累计运行时间最短的水泵[12]。

当系统检测到某台水泵无法正常工作时,则该水泵退出工作循环,自动切换至下一台水泵,并发出检修信号。

3.4 供电设备

各级泵站总功率即为水泵功率之和P=155 kW×5=775 kW,因此考虑选用容量为1 000 kVA的变压器。洞内主要用电设备功率见表1。

表1 主要用电设备一览表Table 1 Main electrical equipment

共同用电最大负荷计算:

P=1.1(K1ΣP1+K2ΣP2)。

(4)

式中:K1为同时施工用具系数,取0.7;ΣP1为施工用具总功率;K2为洞内照明同时工作系数,取0.8;ΣP2为洞内照明总功率。

根据表1求和可知:ΣP1=8 477 kW,ΣP2=100 kW,带入式(4)计算可知:

P=1.1(0.7×8 477+0.8×100)=6 615 kW。

斜井采用10 kV铠装电缆进洞,其最大工作电流可按式(5)计算:

(5)

式中:I为最大工作电流;P为总功率;U为电缆电压;cosφ为功率因数,取0.85。

代入数据后可得I=450 A。

查表可知铜芯电缆的经济电流密度为2 A/mm2,因此电缆最小截面积为450÷2=225 mm2。

查阅《电力工程电缆设计规范》可知,截面积240 mm2的铜芯铠装电缆其允许载流量为378×1.29=487 A>450 A,满足要求。但考虑用电设备还有可能增加,因此最终采用截面积不小于300 mm2电缆。

4 自动化泵站系统技术经济评价分析

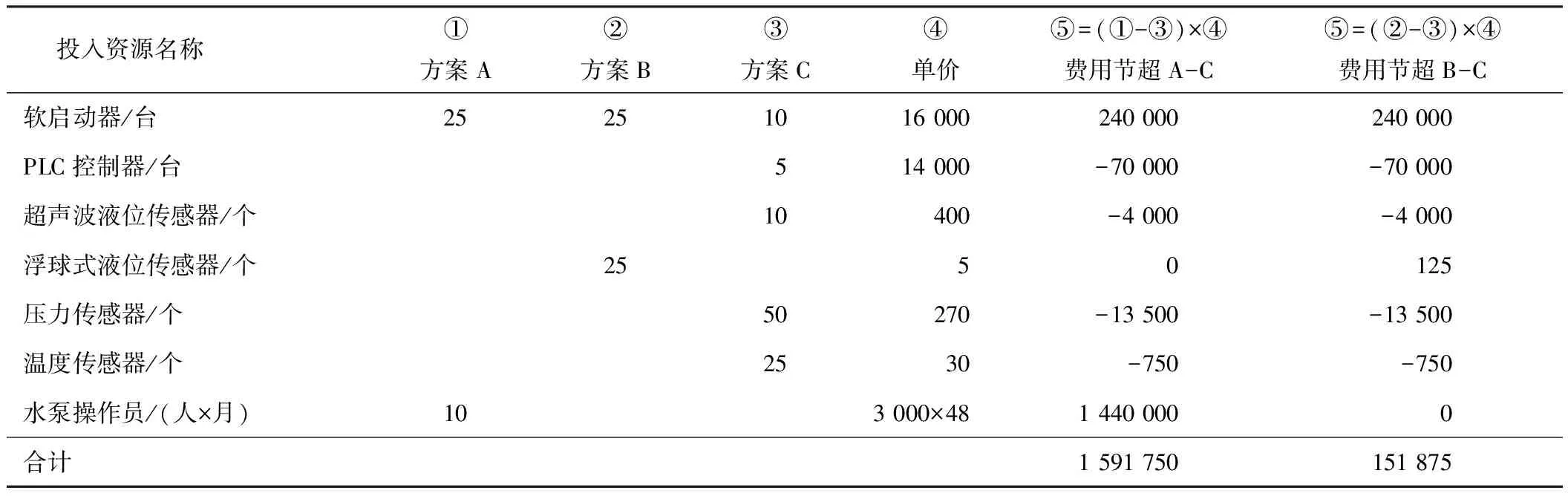

设人工值守、传统无人值守、新型无人值守分别为方案A,B,C,其设备数量及资金对比如表2所示。其中,人工工资按4年计算。

表2 新旧式泵站对比表Table 2 Comparison and contrast among different water pumping systems

由表2可知,与人工值守的泵站相比,新型的泵站可节约费用150余万元,其中,仅人工费即相差144万元。而传统的无人值守泵站虽然也能节省人工费,但其每个液位传感器只能与1台水泵形成独立的系统,无法实现多台水泵协同工作,因此仅适用于水量较小的斜井施工。

在涌水量较大的斜井,如关角隧道3#,4#斜井中,仍然采用人工值守的方法。3#斜井曾遭遇4次淹井,累计停工抽排水117 d;4#斜井遭遇2次淹井,累计停工抽排水242 d。

新型的泵站系统避免前二者的不足,既适用于大涌水量的斜井排水,又避免了人工值守容易出现的操作失误对设备造成的损害,还可延长软启动器和水泵寿命,节约了大量隐性支出,降低了工程成本。

5 结论与讨论

关角隧道5#斜井自2007年开始施工,至今已进行了6年,由于排水设备的选型和组合得当,5#斜井从未发生过淹井事故,大大加快了施工进度,缩短了工期。文章所述的无人值守排水方法,在工期长、投资大的隧道工程中,对成本和安全控制非常有利。

同时自动排水技术尚存在一些难以解决的问题:

1)PLC控制器属于电气自动化专业范畴,由于自动排水系统的可靠性主要依赖于PLC,因此对其接地、抗干扰、布线方式等均有较高要求,需要厂家的专业工程师进行安装调试,而且一旦系统出现故障,单次的维护费用也较高。

2)为了提高系统可靠性,本工程中采取了冗余设计,使用了2套液位传感器,并增设了压力、温度传感器。增设传感器会导致费用的增加,因而在实际应用中,可靠性与经济性的平衡较难掌握。

3)隧道涌水量的计算方法很多,但其精度都不高,难以应用于施工实践。而且多数方法均对水文地质资料的积累程度有较高要求,对于施工单位较难实现。本工程中仍采用设计文件中的涌水量进行计算,与实际水量有一定的出入。

[1]贾元霞.乌鞘岭特长隧道排水系统设计[J].隧道建设,2009,29(4): 431-434.(JIA Yuanxia.Design of drainage system of Wushaoling extra-long tunnel[J].Tunnel Construction,2009,29(4): 431-434.(in Chinese))

[2]车永军,王成真,杜利宏.煤矿井下中央泵房自动化排水系统研究与应用[J].煤矿开采,2013,18(5): 28-31.(CHE Yongjun,WANG Chengzhen,DU Lihong.Automatic dewatering system for underground center pump cavern and its application[J].Coal Mining Technology,2013,18(5): 28-31.(in Chinese))

[3]梁敬敬,朱庆峰.基于PLC的煤矿井下自供水系统的设计与应用[J].煤矿现代化,2013(3): 70-72.(LIANG Jingjing,ZHU Qingfeng.The design and application of the underground coal mine self water supply system based on the PLC[J].Coal Mine Modernization,2013(3): 70-72.(in Chinese))

[4]王进志.雪峰山特长铁路隧道白沙斜井主要难点与对策[J].隧道建设,2011,31(2): 246-251.(WANG Jinzhi.Difficulties in construction of baisha inclined shaft of Xuefengshan extra-long railway tunnel and their countermeasures[J].Tunnel Construction,2011,31(2): 246-251.(in Chinese))

[5]刘艳霞.山岭特长隧道斜井高反坡长距离排水施工技术[J].国防交通工程与技术,2013(1): 47-55.(LIU Yanxia.On the long-distance,high-reversed-gradient draining construction techniques for the inclined shafts of the extral-long tunnel[J].Traffic Engineering and Technology for National Defence,2013(1): 47-55.(in Chinese))

[6]李金城.关角特长铁路隧道防排水措施概述[J].现代隧道技术,2008,45(5): 65-71.(LI Jincheng.Waterproofing and drainage measures adopted in Guanjiao super-long railway tunnel[J].Modern Tunnelling Technology,2008,45(5): 65-71.(in Chinese))

[7]冯艺.大型抽排水系统在富水反坡隧道施工中的应用[J].国防交通工程与技术,2011(5): 57-60.(FENG Yi.The application of the heavey-duty draining system to the construction of the rich-watered,adverse grade tunnel[J].Traffic Engineering and Technology for National Defence,2011(5): 57-60.(in Chinese))

[8]李金城.关角特长铁路隧道工程地质概述[J].铁道勘察,2007(6): 1-4.(LI Jincheng.A summary of engineering geology in Guanjiao super long railway tunnel[J].Railway Investigation and Surveying,2007(6): 1-4.(in Chinese))

[9]李建军.公路隧道陡坡长距离通风斜井抽排水施工技术[J].现代隧道技术,2010,47(6): 77-82.(LI Jianjun.Construction technology of pumping and draining in ventilation shafts with steep slope and long distance in highway tunnel[J].Modern Tunnelling Technology,2010,47(6): 77-82.(in Chinese))

[10]陈听杰,俞海平,施准备.软起动软停机技术在大型手泵电动机组的应用[J].流体机械,2007,35(1): 46-48.(CHEN Tingjie,YU Haiping,SHI Zhunbei.Application of soft start and soft stop technology in large-scale water pump motor group[J].Fluid Machinery,2007,35(1): 46-48.(in Chinese))

[11]赵玉生.基于超声波的煤矿自动排水系统研究[J].山西煤炭,2007,27(3): 22-24.(ZHAO Yusheng.Study on coal mine’s automatic drainage system based on ultrasonic[J].Shanxi Coal,2007,27(3): 22-24.(in Chinese))

[12]黄天戍,喻劲松,丁捷,等.基于西门子S7-300的泵站现场控制级的设计与实现[J].国外电子元器件,2003(6): 14-16.(HUANG Tianshu,YU Jinsong,DING Jie,et al.Design and implementation of a S7-300-based field control layer at pumping station[J].International Electronic Elements,2003(6): 14-16.(in Chinese))

AutomaticWaterPumpingTechnologyforInclinedShaftsCaseStudyonNo.5InclinedShaftofGuanjiaoTunnel

NIU Hongpei

(The2ndEngineeringCo.,Ltd.ofChinaRailway16thConstructionBureauLtd.,Tianjin300171,China)

Guanjiao tunnel is the longest railway tunnel in China.The water-rich section of the tunnel reaches 22.5 km long.Due to the serious water inflow,there is great difficulty in the construction of the tunnel.Proper water pumping equipment is selected for No.5 inclined shaft of Guanjiao and automatic water pumping is realized.In the paper,the principle of the automatic water pumping based on PLC controller and soft starter is presented,and comparison and contrast is made between the automatic water pumping system and the conventional water pumping system.It is concluded that the automatic water pumping system is superior to the conventional water pumping system in terms of economical efficiency and reliability.The automatic water pumping system has been successfully used in the construction of Guanjiao tunnel,and the construction cost has been reduced.

Guanjiao tunnel;water-rich;inclined shaft;water pumping;PLC;soft starter

2014-03-11;

2014-05-10

牛红培(1987—),男,河南安阳人,2009年毕业于河南理工大学,土木工程专业,本科,助理工程师,现从事隧道施工技术管理工作。

10.3973/j.issn.1672-741X.2014.08.013

U 45

B

1672-741X(2014)08-0784-06